航空发动机机械液压装置产品数字化设计技术发展综述

中航工业西安航空动力控制科技有限公司 王 宇 朱煜忻 杨军杰 张建华

中航动力控制股份有限公司 丁 航

如果把航空发动机喻为飞机的心脏,那么航空发动机燃油控制系统则是发动机的“大脑”和“神经中枢”,目前航空发动机燃油控制系统主要采用电子控制系统或机械液压控制系统,无论是哪种控制方式,都离不开机械液压执行装置。

如今,随着数字化、信息化技术的不断发展,《中国制造2025》成为我国实施制造强国战略的行动纲领,智能的设计制造模式成为新时期众多尖端制造企业追求的目标,与此同时航空发动机在性能与结构、体积与重量方面对机械液压装置产品也有了更高的要求。

航空发动机机械液压装置产品特点

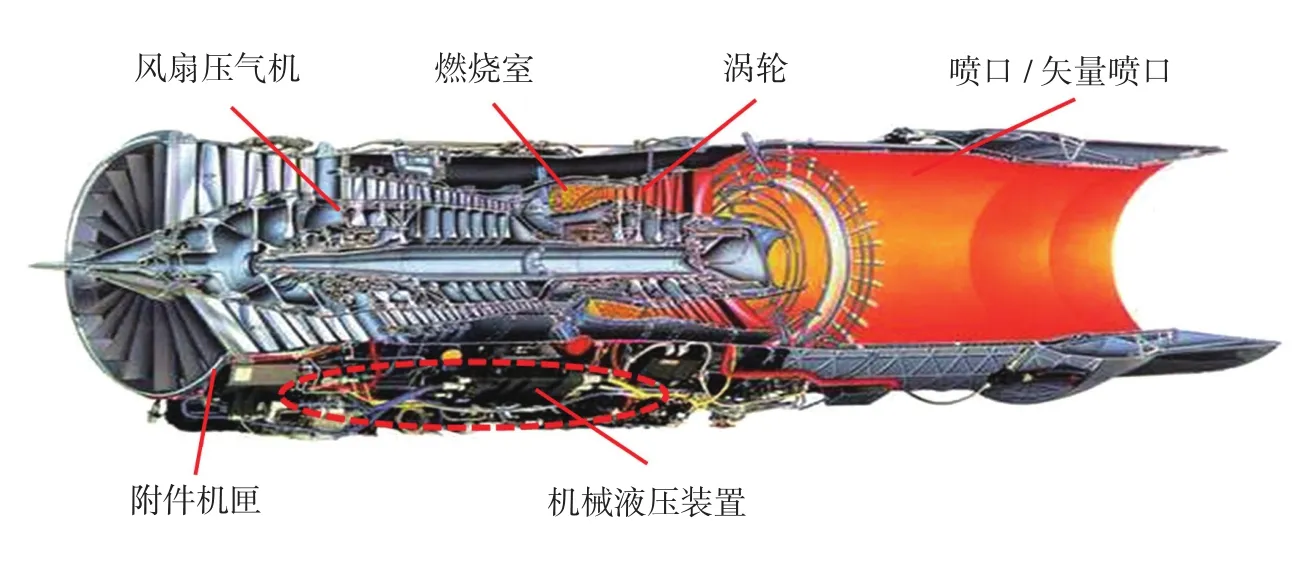

机械液压装置是航空发动机燃油控制系统的核心组成部分,它通过对航空发动机进气角度及燃油流量的调节来实现发动机增压、燃烧、涡轮作功、喷口/矢量喷口等部件各种工作状态的控制(图1)。鉴于控制对象的不同需求,且要考虑飞机飞行过程中的各种环境因素(如:飞行高度、大气压力、速度、温度等),需要对械液压装置进行相应功能项设计。而控制参数的多样性与功能的复杂性,必然导致机械液压装置产品结构的复杂。

航空发动机机械液压装置主要由泵和调节器类产品组成,其结构的复杂性主要体现在壳体类零件上。复杂壳体类零件作为航空发动机燃油控制系统高、中、低压油路导引的核心部件也是发动机燃油泵、燃油调节器及各种控制元件总成安装固定的基件,其设计制造水平直接影响着航空发动机的性能与寿命[1]。

航空发动机机械液压装置数字化设计技术发展历程及现状

1 数字化设计技术发展历程

数字化设计技术的发展,主要经历了3个阶段:第一阶段为CAx(CAD/CAE/CAM等)各类计算机辅助工具应用阶段,这标志着数字化设计的开始;第二阶段为并行工程应用阶段。打破了原有串行的工作方式,使产品设计、工艺设计、工装、制造、计量检测在统一的PDM(产品数据管理)平台上进行信息交互与协同工作[2];第三阶段为虚拟样机技术应用阶段,它是设计建模技术、仿真技术、数据管理技术、成熟度技术、设计制造协同技术等在产品全生命周期中的综合应用。

图1 航空发动机机械液压装置控制对象

2 航空发动机机械液压装置数字化设计技术发展现状

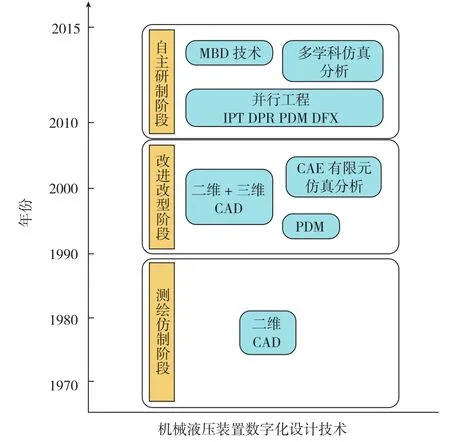

伴随着数字化技术的发展,我国航空发动机机械液压装置产品的设计模式也在不断变革(图2)。

产品测绘仿制阶段,主要利用制图软件进行二维工程图纸的绘制;产品改进改型阶段,通过二维工程图附加三维设计模型的形式进行产品设计信息的传递,期间CAE仿真技术、PDM产品数据管理技术得到应用,并且开始尝试三维设计模型PMI技术及多学科联合仿真技术;产品自主研制阶段,全面应用MBD技术,建立单一的数据源进行产品的数字化定义,期间结构设计技术与设计制造并行协同技术得以成熟应用,使数字化设计及应用水平达到了一个新的高度。

图2 数字化设计技术促进航空发动机机械液压装置设计模式的变革

3 数字化设计技术工程应用急需解决的问题

近几年,由于波音公司在其787型产品上对MBD技术的成功应用,使得众多尖端制造企业纷纷效仿,由于缺乏MBD数字化定义技术理论和体系的系统研究,不同机械制造领域虽然制定了框架性的标准规范,且各企业也自主开发了一些基于知识工程的软件应用工具,但并不能完全解决科研生产中遇到的实际问题。

(1)如何在设计模型中实现完整的信息集成。

航空发动机专业领域普遍采用UG软件对产品进行几何结构设计,该软件的技术特点是特征建模。特征从技术上说就是一组具有特定属性的实体,能够抽象地描述产品上的几何形状及其工程信息。而如今产品设计阶段使用的特征建模技术仅是对零件功能几何结构进行描述,却未能与制造特征信息相结合,如何创建一个同时包含几何功能结构及制造特征信息的设计模型,是基于MBD技术实现设计制造协同一体化的关键问题。

(2)如何将设计知识和准则进行总结并体现在设计工作当中。

航空发动机控制系统机械液压装置产品构成复杂,在结构设计当中需要控制的参数及约束条件繁多。如何将这些参数和控制条件和准则进行整理归纳,将其中符合信息化特点的内容进行程序化和工具化处理。如何利用业务流程对设计知识进行整合,是MBD技术基于知识工程应用的关键点。

(3)如何解决产品模型标注信息的冗乱“刺猬现象”问题。

航空发动机燃油控制系统复杂壳体产品外部几何形状复杂,内部型腔及功能孔隙特征繁多,其中各种功能性孔类特征大约占70%。因此,在产品实施MBD技术过程中大量三维标注信息占满了整个屏幕,工程技术人员很难从中捕获所需要的信息。怎样将不同形状不同结构的三维模型产品信息直观化、美观化、规范化表达是当前急需解决的问题。

(4)如何利用现有平台进行多学科仿真分析的协同与管理。

航空发动机机械液压装置是典型的复杂机电液产品,其研制周期长、涉及学科广,属于知识密集型工作,以往采用单一学科软件的分析方法难以适应研究对象发展的需要。多学科和多软件平台协同建模和仿真技术,成为影响产品性能进一步提高的技术之一。但在协同仿真分析实施过程中还没有一个成熟的管理平台,严重制约着产品研制的进度。

航空发动机机械液压装置产品数字化设计关键技术

随着航空发动机机械液压装置产品设计、制造水平的不断提升,各种新的数字化技术也逐渐得到应用。

1 基于制造的产品设计特征建模技术

航空发动机机械液压装置产品空间结构复杂,尤其是复杂壳体类零件,其内部功能几何特征孔隙繁多,尺寸要求精密,设计、制造加工难度大、周期长。如何将产品结构设计技术同加工制造紧密结合,从而缩短产品周期,是现阶段产品结构设计的重点,目前最具有代表性的就是“基于制造的产品设计特征建模技术”。

传统的产品建模仅是对功能几何结构的表达,缺乏对制造过程信息的体现。将制造特征过程融于几何建模过程中使设计制造特征同一化是数字化设计的一个新的里程碑,也是实现面向制造的最佳方法。

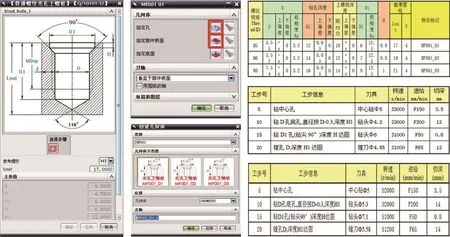

由于复杂壳体零件形态各异,从相似零件分类方面很难取得实用效果。必须把零件细分为结构化的特征,从功能特征的相似性上找出规律,建立对应复杂壳体常用功能部件的特征。基于制造的设计特征均为含有孔类特征的基本信息,子类特征所记载的公差等信息为其特有信息。通常确定最小直径孔为基本特征,并以此为载体进行其他孔、倒角以及螺纹的创建。这样的建模顺序基本与工艺顺序相符,同时特征的层次和关系清楚。在几何特征的基础上,利用特征的属性定义方法进行集成。通过对这样的信息集成模型的应用,下游可以方便地进行设计信息由设计特征向工艺和加工特征的转化和传递。面向制造的设计特征模块界面如图3所示。

基于制造的产品设计特征建模技术将制造信息提前至设计阶段,对于每类设计特征都有与之相应的加工方法与之相对应,使特征的制造信息与特征设计信息高度一致,也使设计模式实现了统一化、系列化、标准化。而由于设计制造单元特征的统一,使得设计不用再对模型特征进行剖视标注,大量的减轻标注工作量,也能在一定程度上减少模型标注信息的“刺猬现象”。

2 多学科仿真分析技术

航空发动机机械液压装置是一个复杂的机电液系统,包含了大量的执行机构、驱动装置、传感器和控制器,在其研发过程中涉及有限元分析、控制、多体动力学、液压等多个学科。为了追求产品性能最优、结构最简、重量最轻,就需要运用计算机进行多学科仿真分析,通过仿真-修正的迭代确定出最佳的参数匹配,使产品相关设计缺陷在物理成型前就能得到改善,极大提高了产品的可靠性,降低了生产成本[3]。

目前,航空发动机机械液压装置产品仿真主要涉及6个专业学科,包括:液压控制系统仿真、结构静力学仿真、结构动力学仿真、CFD流场仿真、多体动力学仿真、结构热仿真等。应用不同的仿真分析工具针对仿真对象进行有限元、动力学、运动学等分析,分析内容包括对象的性能、强度、疲劳、模态、振动、温度等。

液压系统仿真是对液压机械装置的工作原理、功能和性能进行仿真分析,最终确定液压机械装置的原理方案以及性能参数等;结构静力学仿真是对产品结构在载荷等因素作用下内力/变形的情况,解决产品结构设计中的强度/刚度校核问题;结构动力学仿真主要是对机械液压产品进行结构、动载荷和响应之间关系的研究;流场仿真是利用CFD技术可以分析和显示流场中的现象,从而在较短的时间内预测流场;多体动力学仿真是对机械系统进行运动仿真、接触碰撞计算、刚柔耦合计算等类型问题的计算分析;结构热仿真主要进行结构零件在热边界条件或热环境下的产品特性分析。

3 基于成熟度的设计制造并行协同技术

图3 面向制造的设计特征模块界面

为了协调设计部门与工艺制造部门之间的并行工作,根据机械液压装置典型零部件结构设计的特点,对零件结构设计过程中产生的数据进行了分析,综合考虑设计数据产生的过程以及下游部门对不同数据的使用情况来确定模型的设计成熟度,成熟度阶段定义见表1。

通过设计制造并行协同平台Team center实现设计、工艺制造等部门在不同的成熟度阶段而进行的协同工作,将传统有串行的设计制造工作模式转变为并行模式,最大限度地提高设计效率。

航空发动机机械液压装置产品数字化设计发展趋势

1 产品结构设计的智能化

智能化就是要以知识工程思想为核心通过信息化手段实现知识的创新与应用。以往的产品设计模式从二维原理图(性能设计)到三维模型设计(结构设计),两者是彼此独立,而未来产品结构设计将二维原理图与三维模型关联映射,同时使功能元件布局与设计同步。具体实现方式为,在UG平台上开发典型元组件库、典型元组件特征库、标准设计特征库、油路设计及校核等工具。利用UG Schematics模块完成原理图设计,运用二次开发技术使原理图中应用的元件与库内元件及特征结构相关联(每一个典型元组件都对应一个元组件特征结构)。在新建一个空间产品装配时,系统自动调用相关的元件结构布置在基础模型,设计人员通过对元件位置的布局,实现壳体设计及元件装配过程(壳体只与元组件特征进行布尔差运算),同时应用油路设计与校核工具进行壳体油路设计。

2 MBSE的实现

随着航空发动机机械液压装置复杂度和集成度提高,如何考虑子系统耦合及提早集成产品成为最棘手的问题。这方面的最佳解决方案就是基于模型的系统工程(MBSE)。在单一平台下,建立数字化虚拟样机支持系统的需求分析、设计、校核和验证,贯穿产品全生命周期[4]。在设计的早期把物理系统的模型和控制系统模型耦合起来建立机电一体化模型,在此基础上对整体方案进行分析、评估和优化。随后建立详细子系统模型,一方面校核子系统性能,另一方面可在整个系统环境中校核子系统。虚拟样机指导物理样机的实现,提前进行了多领域多学科的集成工作,避免不必要的重复设计,减少整机物理试验的次数和成本。在未来,MBD平台和MBSE平台将会高度融合,设计和分析验证密不可分,设计人员在进行每一步详细设计后均可便捷地进行CAE分析,将产品缺陷消灭在设计阶段。

表1 模型设计成熟度阶段定义

结束语

航空发动机机械液压装置产品空间结构复杂,设计、制造加工难度大,传统的设计模式严重制约着产品的研制周期。随着数字化设计技术的不断发展,基于制造的特征建模技术、基于成熟度的设计制造并行协同技术、多学科仿真技术的优势不断显现出来,极大的增强了产品研发效率。面对未来航空发动机对机械液压装置产品的高标准、高要求,只有不断通过知识工程思想挖掘与创新产品的数字化设计模式,才能源源不断的为机械液压装置产品研制注入新的能量。

[1] 张晓东.航空发动机燃油控制系统复杂零件制造技术发展趋势.航空制造技术,2015(12): 55-58.

[2] 仇海柱.沥青混凝土摊铺机伸缩式熨平板数字化建模与有限元分析[D].吉林:吉林大学,2011.

[3] 李阔. AMESim仿真技术在航空动力控制系统中的应用.计算机仿真,2009,26(1): 107-110.

[4] 李庆.飞机开发技术的全新突破—基于模型的系统工程.航空制造技术,2011(12): 48-53.