小湾水电站超细水泥帷幕灌浆研究应用

王青 杨兴铖

【摘 要】通过室内试验研究了超细水泥等灌浆材料的可行性、通过帷幕灌浆工艺试验和生产性试验,研究了帷幕灌浆材料的可灌性、施工工艺和施工参数的合理性和适用性,研究成果提交后得到了有关各方的认可,认为:超细水泥灌浆对于小湾细小裂隙、微裂缝具有可灌性,灌浆工艺参数、工艺控制合理,对于普通水泥灌浆具有补充和补强作用,确定超细水泥灌浆为小湾水电站帷幕灌浆工艺之一。

【关键词】超細水泥;帷幕灌浆;研究应用

1、概述

小湾水电站系澜沧江中下游河段规划的8个梯级水电站的第二级,属大(1)型一等工程,永久性主要水工建筑物为一级建筑物,由高292m的混凝土双曲拱坝、坝后水垫塘及二道坝、左岸泄洪洞及右岸地下发电系统组成。水库库容149.14亿m?,设计6台发电机组,总装机容量420kW,工程完工正常运行后,年保证发电量190亿kW.h。

坝基岩性主要为黑云母花岗片麻岩和角闪斜长片麻岩等变质岩组成,岩层呈单斜构造,产状N75°~85°W,NE∠75°~90°。两种岩层均夹有薄层透镜状片岩,原河床部位基岩多为黑云母花岗片麻岩夹片岩,其黑云母花岗片麻岩有高岭石化的蚀变现象。岩体受多期构造活动影响,破裂构造面较发育。坝基面以微风化未卸荷岩体为主,坝址段地下水主要为基岩为基岩裂隙潜水,局部存在脉状裂隙承压水,以及第四系中的孔隙潜水和上层滞水等。坝基开挖后,建基面岩体多为新鲜完整的Ⅰ、Ⅱ类岩体,局部为弱风化。中、下段完整性较差,卸荷微风化的Ⅲ类岩体,这些部位是大坝基础处理的关键,故大坝防渗帷幕按照高程设计了多种结构。

在高程1060m以下设计了三排帷幕灌浆孔,高程1060~1190m设计了二排帷幕灌浆孔,高程1190m以上及左右两岸均为单排帷幕灌浆孔。多排帷幕灌浆孔排距为1.5m,所有帷幕灌浆孔孔距均为2m,呈梅花型布置。两岸不同高程灌浆洞之间设衔接帷幕,单排帷幕孔时设两排衔接帷幕孔,两排帷幕孔时设三排衔接帷幕孔。

大坝基岩细微裂隙发育,坝前水头高、防渗标准高、钻孔深度大、灌浆压力大、并要有一定的帷幕厚度以防水力劈裂,施工难度大、工期短、强度高,故在防渗帷幕灌浆施工前需对灌浆材料、工艺参数等进行专题试验研究。

对于细微裂隙,普通水泥灌浆效果不明显,为了达到防渗标准,目前主要为超细水泥灌浆和化学灌浆两种方法。与化学灌浆相比,超细水泥灌浆有以下优点:

①可以使用普通水泥灌浆的技术和设备(只需另配置一台高速搅拌机);

②可灌入宽度小于0.2mm的裂缝,加入适量膨胀剂后,水泥结石后期不收缩水泥结石更致密;

③具有良好的工作环境,无毒,结石具有较高的耐久性。

④灌浆前不需排除裂缝中的水分,比化学灌浆造价低,更经济。

⑤超细水泥具有较高的强度。由于其结构内部孔隙多以非连通孔形式存在,抗渗性能好。

⑥灌注细微裂隙时,对裂隙的湿度不敏感,对裂隙中的钢筋无腐蚀。

根据超细水泥的优点,为了节约成本、弥补普通水泥灌浆的不足,决定在帷幕灌浆施工前对超细水泥帷幕灌浆进行试验研究,为大坝帷幕灌浆方案优化和施工提供科学依据。

2、灌浆材料试验

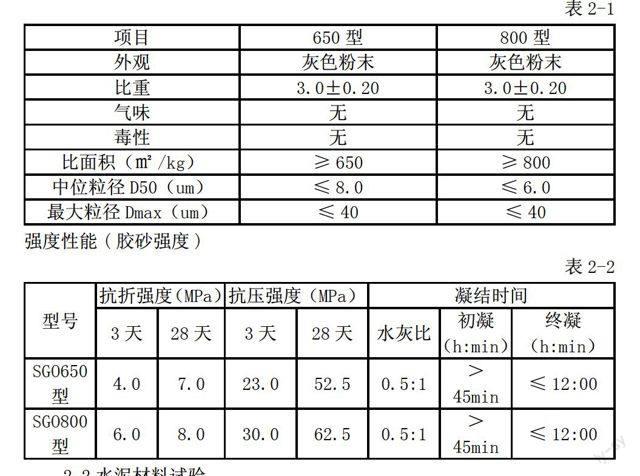

2.1超细水泥设计技术指标

物理性能

2.2水泥材料试验

按照设计要求对灌浆所用的材料进行了室内试验,普通水泥为云南大理红山水泥有限责任公司生产的42.5#普通硅酸盐水泥专供水泥;超细水泥为葛洲坝股份有限公司水泥厂生产的三峡牌SG·G超细灌浆水泥和广东江门与祥云水泥厂生产的超细水泥和和ZB-1A减水剂。

水泥材料室内试验成果如下:

(1)云南大理红山水泥厂生产的红山岩普通硅酸盐42.5#水泥所配制成的各个比级浆液各项指标都能满足设计要求。(2)湖北葛洲坝股份有限公司三峡牌超细SG·G52.5#水泥(属650型)所配制成的各个比级浆液各项指标满足设计要求。(3)广东江门与祥云超细水泥(属650型)和减水剂各项指标满足设计要求。(4)超细水泥在浆液比级为0.5:1时,浆液流动性较差。(5)制浆过程中,以水溶液的状态加入高效减水剂,浆液马氏漏斗粘度要控制在35s以内,制浆材料必须称量,称量误差不大于5%,浆液必须搅拌均匀,使用的高速搅拌机转速应大于1200r/min,搅拌时间不少于30s,浆液自制备至用完超细水泥浆液使用时间不超过2h。考虑到运输成本,最终确定广东江门与祥云水泥厂生产的超细水泥和ZB-1A减水剂为灌浆试验材料。

3、超细水泥帷幕灌浆工艺试验

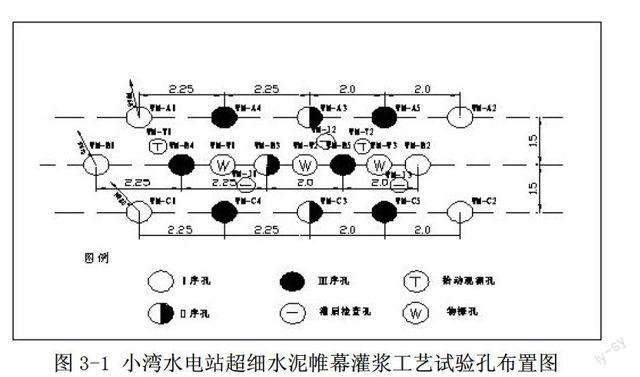

帷幕灌浆试验区在小湾水电站右岸1245灌浆廊道内,共施工灌浆孔18个,其中普通水泥灌浆孔12个,超细水泥灌浆孔3个,普通水泥灌浆结束后超细水泥复灌孔3个;灌浆286段,其中普通水泥灌浆176段,超细水泥灌浆54段,普通水泥灌浆结束后超细水泥复灌54段,孔位布置见图3-1。

图3-1 小湾水电站超细水泥帷幕灌浆工艺试验孔布置图

3.1工艺流程

(1)总体施工程序:抬动监测孔钻安→先导孔→下游排Ⅰ、Ⅱ、Ⅲ序孔→上游排Ⅰ、Ⅱ、Ⅲ序孔→中间排Ⅰ、Ⅱ、Ⅲ序孔→检查孔。

(2)灌浆孔单孔施工程序:钻机就位固定、确定角度→钻进第一段(洗孔、压水试验、灌浆)→镶嵌孔口管(待凝3天)→钻进第二段(洗孔、压水试验、灌浆)……依次循环直至全孔灌浆结束封孔。

3.2施工参数

(1)钻孔。钻孔采用XY-2型回转地质钻机,金刚石钻头钻进。钻孔孔径抬动观测孔为φ75mm、帷幕灌浆孔开孔孔径φ91mm,终孔孔径φ60mm。在孔斜方面,每个钻孔开孔及镶嵌孔口装置时严格控制孔斜,在钻灌施工中每天检查地锚的牢固,每隔10m进行孔斜的量测,保证孔斜满足设计要求。帷幕灌浆孔的孔底偏差严格按照设计要求执行。

(2)钻孔冲洗。钻孔在灌浆前均进行孔壁冲洗与裂隙冲洗,孔壁冲洗采用大流量水从孔底向孔外冲洗,直至回水变清10min为止。裂隙冲洗采用高低压脉冲冲洗法,冲洗压力为该段灌浆压力的80%,且最大不超过1.0MPa,至回水变清10min结束,总冲洗时间不小于30min。同一孔段的裂隙冲洗和灌浆作业均连续进行,因故中断时间间隔超过24小时,灌前均重新进行裂隙冲洗。

(3)压水试验。一般灌浆孔段的压水试验采用简易压水试验。简易压水试验的压力为灌浆压力的80%,若该值大于1MPa时按1MPa控制。压水试验结合裂隙冲洗进行,总时间不少于30min。

(4)灌浆。①灌浆采用SGB6-10型高压泥浆泵,200L双层立式搅拌槽,三参数(压力、流量、比重)灌浆自动记录仪。

②采用孔口封闭,孔内循环自上而下分段不待凝的灌浆方法。

③Ⅰ、Ⅱ序孔采用42.5#普通硅酸盐水泥,Ⅲ序孔一半采用42.5#普通水泥浆液灌注,一半采用超细水泥浆液灌注。

④普通水泥灌浆水灰比采用5:1、3:1、2:1、1:1、0.8:1、0.5:1六个比级,开灌水灰比为5:1;超细水泥浆液水灰比采用2:1、1:1、0.5:1三个比级,开灌水灰比为2:1。

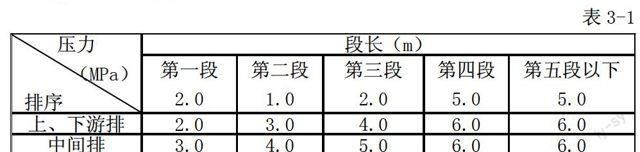

⑤灌浆压力与段长(见表3-1)

灌浆压力与段长

⑥灌浆时尽快达到设计压力,对于接触段及灌浆过程中注入量较大的孔段,采用分级升压或间歇升压法,使灌浆压力与注入率相适应。

⑦当初始注入率小于10L/min时,要求30min内达到设计压力。

⑧灌浆过程中控制灌浆压力与注入率相适应,当压力大于4.0MPa时,注入率小于10L/min。

⑨变浆标准

灌浆浆液应由稀到浓逐级变换,当灌浆压力保持不变,注入率持续减少时,或当注入率保持不变而灌浆压力持续升高时,不得改变水灰比。

在灌注过程中,当某一级浆液注入量达300L以上,或灌注时间已达30min,而灌浆压力和注入率均无改变或改变不明显时,加浓一级水灰比灌注。

当注入率大于30L/min时,视具体情况越级变浓水灰比。

⑩灌浆结束标准

在前5段当灌浆压力达到设计值时,注入率不大于0.4L/min时,延续60min结束灌浆;第5段以下各段当注入率不大于1.0L/min时,延续60min结束灌浆。

(5)抬动变形观测

钻孔冲洗、压水试验、灌浆过程均进行抬动变形观测,抬动变形不得超过0.2mm。

(6)封孔

全孔灌浆结束后,用0.5:1的濃浆置换孔内稀浆,采用全孔最大灌浆压力进行压力封孔,压力封孔时间为1小时,24小时后检查封孔,如孔深大于3米,进行二次压力封孔,否则直接进行人工封孔。

(7)质量检查

灌浆结束14天后,进行了质量检查,施工3个检查孔,钻孔进尺192.2m,压水长度190m,五点法压水试验41段,压水压力1.0MPa,最大透水率为0.204Lu,其中35段透水率为O,6段透水率在0.02~0.3Lu之间。

3.3超细水泥灌浆工艺试验成果分析

(1)普通水泥灌浆工艺试验成果分析见表3-2

从表3-3可以看出,普通水泥灌浆下游排(主帷幕)平均单位注入量为98.2kg/m,Ⅰ序孔为142.01kg/m,Ⅱ序孔为57.83kg/m,Ⅲ序孔为39.42kg/m,从以上可以看出,下游排(主帷幕)平均单位注入量随孔序递增而递减,即Ⅰ>Ⅱ>Ⅲ,其递减率分别为59.3%和31.83%;上游排(第二副帷幕)平均单位注入量为11.18kg/m,Ⅰ序孔为15.61kg/m,Ⅱ序孔为7.15kg/m,Ⅲ序孔为6.36kg/m,上游排(第二副帷幕)平均单位注入量随孔序递增而递减,即Ⅰ>Ⅱ>Ⅲ,其递减率分别为54.2%和11.0%;中间排(第一副帷幕)平均单位注入量为1.98kg/m,Ⅰ序孔为1.68kg/m,Ⅱ序孔为2.93kg/m(包括7MPa压力灌浆段),Ⅲ序孔为1.62kg/m(包括7MPa压力灌浆段),中间排(第一副帷幕)平均单位注入量Ⅱ>Ⅰ>Ⅲ,呈现出无规律性,经过分析,得出其主要原因是由于试验需要,中间排帷幕孔施工时将Ⅱ、Ⅲ序孔最后两段压力提高为7MPa,灌浆段在增大压力后单位注入量相应增大,导致这种现象发生。增大压力施工的灌浆段单位注入量与上游排同次序孔相同孔深灌浆段相比有相对的增大,说明在6MPa压力下进行的帷幕灌浆,在适当提高灌浆压力的情况下,可以提高岩体的可灌性。

结合钻孔及灌前压水试验资料分析可知,造成下游排单位水泥注入量偏大的主要原因为:

本试验区在15~25m、50~70m段裂隙比较发育,钻孔时在该部位均出现不返水现象,压水试验透水率较大,说明这些部位裂隙贯通性较好,浆液在压力下扩散较远。灌浆时这两个部位单耗最大,最大达到790.45kg/m。

下游排Ⅰ序孔从整个灌浆试验来说起到先导孔的作用,是对整个试验区进行灌浆。在Ⅰ序孔施工结束后,Ⅱ、Ⅲ序孔单位注入量普遍下降,并且幅度较大,上游排施工时耗灰量已经很小,说明下游排普通水泥灌浆对整个试验区贯通性较好的裂隙都进行了填充,导致单耗偏大。

从总体上来讲,三排孔普通水泥灌浆的平均单位注入量为下游排(主帷幕)>上游排(第二副帷幕)>中间排(第一副帷幕),随着施工先后而逐渐递减,递减率为88.6%和82.3%,成果符合灌浆规律。

总体上Ⅰ、Ⅱ、Ⅲ序孔单位注入量分别为53.10、18.98和15.8kg/m,符合随孔序递增而递减的灌浆规律。

(2)超细水泥与与普通水泥成果对比见表3-3。

从表3-4中各排Ⅲ序孔普通水泥与超细水泥灌浆的灌浆成果分析,普通水泥灌浆平均单位注入率为15.8kg/m,超细水泥灌浆平均单位注入率为5.6kg/m(超细水泥灌浆前未进行普通水泥灌浆),普通水泥灌浆结束后同孔段进行超细水泥灌浆(二次灌浆)的平均单位注入率为0.26kg/m;说明超细水泥对于微小裂隙有一定的可灌性,对普通水泥灌浆有补充作用。

超细水泥灌浆平均单位注入率为5.6kg/m(超细水泥灌浆前未进行普通水泥灌浆),普通水泥灌浆结束后同孔段进行超细水泥灌浆(二次灌浆)的平均单位注入率为0.26kg/m,表明同一个孔段普通水泥灌浆结束后灌注超细水泥(二次灌浆)效果不好,可灌性较差。

另外亦说明对于微小裂隙灌浆,超细水泥开灌水灰比2:1,浆液浓度较高,无法使浆液沿微小裂隙扩散的更远,致使注入量减小,这也是超细水泥单位注入量偏小的一个原因。

在同一个孔中普通水泥灌浆结束后进行超细水泥灌浆采取了两种方式,一种是与普通水泥同时灌浆,即一个灌浆段在普通水泥灌浆结束后立即进行超细水泥灌浆,如WM-A4孔;另外一种是在灌浆孔全孔普通水泥灌浆结束后封孔,待凝一天后等到水泥浆液有一定强度再重新扫孔灌浆,如WM-C4、WM-B4孔。对这两种方式进行对比分析,效果基本相同,但前者不存在扫孔工序,成本相对较低、施工进度快。

另外,从对中间排所有Ⅱ序孔与Ⅲ序孔最后两段7MPa压力灌浆成果分析,这6个灌浆段的平均单位注入量达到14.90kg/m,与上游排(第二副帷幕)Ⅰ序孔的平均单位注入率相近,说明以7MPa灌浆压力,可以使浆液扩散的更远,增加单位注入量,对微裂隙发育的岩体可提高可灌性。

(3)透水率分析

检查孔压水试验最大透水率为0.204Lu,其中35段透水率为0,6段透水率在0.02~0.3Lu之间,表明灌浆达到了设计要求。

3.4试验结论

通过试验成果对比分析,超细水泥对微裂隙发育的岩体具有可灌性,可以弥补普通水泥灌浆的不足。根据压水资料分析,超细水泥灌浆的孔段透水率都较小,甚至是0,说明基岩裂隙细小,1:1水泥浆液浓度相对偏大,即使采用高压灌浆,注入量也较小。建议超细水泥灌浆开罐水灰比为2:1,可以增大浆液在裂隙内的流动性,较高的压力可以增加浆液的扩散半径。普通水泥灌浆和超细水泥灌浆分别在不同的孔段进行,同一孔段先灌注普通水泥,后灌注超细水泥,灌浆效果较差。

4、超细水泥帷幕灌浆生产性试验

根据超细水泥帷幕灌浆工艺试验结果,帷幕灌浆施工前在右岸1020m灌浆洞内进行了生产性试验。生产性试验布置了19个灌浆孔,其中普通水泥灌浆孔10个(Ⅰ、Ⅱ序孔),超细水泥灌浆孔9个(Ⅲ序孔),其中Ⅰ序孔6个、Ⅱ序孔4个、Ⅲ序孔9个。分两个区进行,双排孔区11个灌浆孔,Ⅰ序孔4个、Ⅱ序孔2个、Ⅲ序孔5个;单排孔区8个灌浆孔,Ⅰ序孔2个、Ⅱ序孔2个、Ⅲ序孔4个。

4.1生产性试验参数

在帷幕灌漿生产性试验中单排、双排孔施工时Ⅰ、Ⅱ序孔采用42.5#普通硅酸盐水泥灌浆,Ⅲ序孔采用超细水泥灌浆。

普通水泥时水灰比采用2:1、1:1、0.8:1、0.6:1四个比级,开灌水灰比为2:1。

超细水泥时,水灰比采用2:1、1:1、0.6:1三个比级,开灌水灰比为2:1。

其它要求与帷幕灌浆试验相同。

4.2质量检查

灌浆结束14天后,进行了质量检查,施工检查孔3个,钻孔进尺196.5m,五点法压水试验42段,压水压力2.0MPa,压水试验结果为:31段透水率为0,9段透水率在0.02~0.3Lu之间,2段透水率大于3Lu,为检查孔2#、3#的第一段,压水试验过程中孔口漏水。为了进一步检查灌浆质量,在2#、3#检查孔周围补打了7个检查孔,孔深5.5~6.0m,进行压水试验,透水率均为0。

4.3生产性试验成果分析

帷幕灌浆生产性试验共施工灌浆孔19个,其中普通水泥灌浆孔10个,超细水泥灌浆孔9个,灌浆230段,其中普通水泥灌浆117段,超细水泥灌浆113段。各排各次序孔灌浆孔灌浆成果见表4-1。

生产性试验超细水泥灌浆成果统计及与普通水泥灌浆比较表

由表4-1可知,帷幕灌浆生产性试验Ⅰ序孔单位注入量为46.47kg/m,Ⅱ序孔单位注入量为15.3kg/m,Ⅲ序孔单位注入量为6.59kg/m,单位注入量随孔序递增而递减,符合灌浆规律;同时表明Ⅰ、Ⅱ序孔使用普通硅酸盐水泥灌浆对大部分裂隙进行了充填,Ⅲ序孔全部使用超细水泥灌浆,平均单耗达到了6.59kg/m。检查孔压水试验透水率均小于0.3Lu,说明灌浆效果显著,满足设计要求。

4.4生产性试验结论

由生产性试验成果分析可知,坝基岩体超细水泥较普通水泥可灌性好,坝基岩体中的细、微裂隙普通水泥浆液无法进入,但超细水泥浆液可以进入,与工艺试验相比,超细水泥注入量提升,表明浆液凝固后改善了岩石结构,对降低了岩体透水率、提高防渗能力有利。

5、结论

根据超细水泥帷幕灌浆工艺试验和帷幕灌浆生产性试验结果,超细水泥对小湾水电站细裂缝岩体具有可灌性,采用超细水泥灌浆可以提高基岩防渗标准,开灌水灰比采用2:1能提高基岩的超细注入水泥量,适当提高灌浆压力可以增大浆液的扩散半径。试验结束后建设、设计、监理单位共同组织了验收,结论为:超细水泥灌浆对于小湾细小裂隙、微裂缝具有可灌性,灌浆工艺参数、工艺控制合理,对于普通水泥灌浆具有补充和补强作用,确定超细水泥灌浆为小湾水电站帷幕灌浆工艺之一。

6、研究成果应用

超细水泥帷幕灌浆试验结束后,在8#、9#、10#、14#、15#、16#、21#、22#、23#等9个坝段帷幕灌浆使用了超细水泥,灌浆长度12490.3m,检查孔压水469段,透水率均小于0.3Lu,平均0.0145Lu,满足设计防渗标准。阶段验收合格率100%,优良率100%。表明超细水泥帷幕灌浆在小湾水电站帷幕灌浆研究应用取得了成功。

作者简介:

王青:男(1963---),高级工程师,中国水利水电第四工程局有限公司基础分局

杨兴铖:男(1973---),高级工程师,中国水利水电第四工程局有限公司基础分局