关于管道机械损伤在线检测分析

胡建东 王彦臣

摘 要:在油气输送管道失效事故中,机械损伤是其中一个最为重要的因素,在线检测管道机械损伤对避免发生管道断裂或者泄漏事故极具重要意义。文章主要分析与探讨在线检测管道机械损伤的方法及效果。

关键词:在线检测;管道;机械损伤;效果

中图分类号:TE973.6 文献标识码:A 文章编号:1006-8937(2015)03-0060-02

本研究基于管道机械损伤缺陷特征与形成因素,提出以磁致弹性效应为基础的一种非线性谐波检测措施,并制作一种机械损伤检测传感器,以此对管道机械损伤实施在线检测。

1 非线性谐波检测原理

1.1 管道机械损伤形成因素

可将机械损伤因素划分为人为因素与自然因素两种,其中自然因素就是洪水、地震、地壳下沉及大面积山崩等,而人为因素则是建筑施工、道路修筑、偷油盗气以及土地耕种等。一般自然因素所导致的管道机械损伤极为缓慢,但是事故一旦出现,就会造成极为严重的结构性破坏。人为因素所导致的管道机械损伤往往无逻辑可循,很可能会出现在管道运行期间,一般位于局部之处。因此,对人为因素所导致机械损伤的检测更为困难。一般可将管道机械损伤分为凹陷、金属损失以及凿痕三种类型,在检测管道机械损伤时,大多表现为凿痕、凹陷或者混合损伤。

1.2 非线性谐波检测原理

依照磁致弹性效应,外力作用下,铁磁材料会出现变形,随之逐渐降低其磁化强度,使得铁磁材料出现各向异性,改变应变状态与应力导致铁磁材料磁阻或者磁导率的改变。所以,塑性变形与磁性受应力对铁磁性材料磁性有着直接影响。对材料磁性变化进行测量,能够将管道机械损伤塑性变形与应力反映出来。研究结果显示,张应力导致磁导率的增加,压应力则导致磁导率的减小。将正弦振荡磁场施加于铁磁性工件中,因为铁磁性材料本身所具有的非线性,使得工件感应磁场既包括正弦曲线,而且还包括高次谐波成分。试验研究发现,三次谐波相位与幅值中包括材料应力相关信息。

2 设计非线性谐波传感器

通常由信号发生器、传感探头及同步检波电路共同组成非线性谐波传感器。

2.1 信号发生器

在非线性谐波传感器中,信号发生器通常会产生30 kHz、20 kHz同步检波信号与10 kHz正弦激励信号,通过DDS(数字频率合成技术),采用D/A变换器与数字电路出现要求的相关模拟信号,依照抽样定理,在通过大于最大模拟信号频率2倍的速率采样该模拟信号时,就能够恢复原模拟信号,具体实验中,每周期对正弦波信号进行100个点的采样,有助于恢复原正弦信号,通过D/A转换完成后,能够在示波器中对最佳波形进行观察。此外,信号发生器对FPCA芯片予以选用,该芯片具有58 KRAM嵌入存储器与2 910个逻辑单元,将正弦查找表创建于FPGA芯片中,各查找表都与正弦波中的相位点相对应,查找表可以将所输地址信息转化为正弦波幅值。并将其转至DAC输入端,通过驱动放大、DAC转换以及平滑滤波,最终得出最佳正弦信号,通过差动输出使激励线圈实现功放,从而降低失真率,将MAX 4167芯片应用于功放电路中,该芯片的特点主要包括:具有较高输出驱动能力,直流性能好,满摆幅输入输出,低功耗,供电电源为5 V,可实现4.4 VP-P输出,在输入电流为1.2 mA电源推动下,输出电流得到80 mA的最小值。

2.2 传感探头

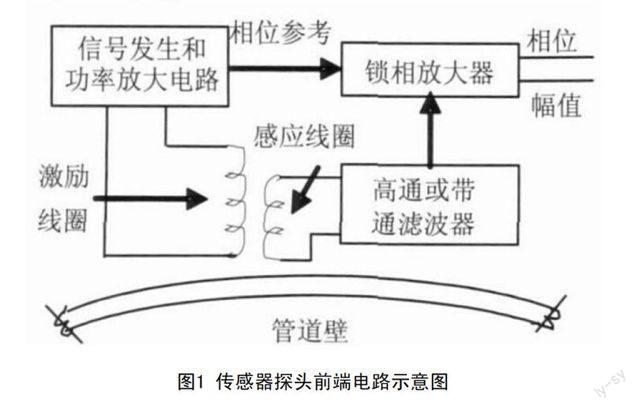

传感探头主要由包含高导磁率铁氧体材料的一个C型铁芯变压器制作而成。而且激励信号直接影响着信号输出,所以,依照材料磁特性对激励信号进行选择时顺利完成检测的重要保证。通过分析50 kHz、20 kHz、18 kHz、10 kHz、5 kHz、2 kHz及1 kHz几种激励频率发现,在50 kHz、20 kHz、18 kHz三种激励频率下具有最大的幅值。因此,正弦激励信号频率选为10 kHz,铁芯置于铁磁性材料表面时,该材料就会成为变压器磁路重要组成部门,输出变压器可以将测试工件磁性改变情况直接反映出来。传感器探头前端电路示意图如图1所示。通过激励线圈磁化工件,感应线圈主要对磁感应信号进行接收,采用功率放大与信号发生电路所出现的正弦电流信号激励频率为10 kHz,在激励线圈中施加该正弦电流信号。放大传感器输出信号后,通过滤波电路,三次谐波具有滤波功能,再将其传输给锁相放大器,最终得出其幅值与相位。

2.3 同步检波电路

信号在接收线圈中主要分为三种频率,即:20 kHz、10 kHz、30 kHz,检测时,主要检测信号为30 kHz,而10 kHz信号对提离传感器比较敏感,主要用于补偿与决定提离情况;而20kHz则对材料剩磁较为敏感,由于30 kHz与20 kHz信号幅值比较小,如果直接放大接收信号来提取,就会有出现饱和失真的可能性,导致30 kHz与20 kHz信号被淹没。因此,应该先通过多阶滤波,再慢慢放大信号,最后通过同步检测技术能够将原信号真实提取出来。从平衡调幅波中对原调制信号进行检取是同步检波技术的主要作用,该实验以乘法器同步检波工艺为基础,将调幅信号和与之具有相同载波与频率的信号相乘后,完成低通滤波后,获得原调制信号。同步检波原理示意图如图2所示。

经低噪声、低失真差动放大器,接收信号缓冲输入信号、抑制接收电缆所存在的噪声干扰,以对4个检测环节进行驱动,通过AD637直流转换芯片精密全波整流信号,经无源低通滤波器后,输出信号能够获得10 kHz信号幅值。AD637芯片本身属于高精度的一种直流转换器,具有比较小的测量误差,可以计算所有复杂波形平均值、真有效值、绝对值以及均方值。

通过六阶高通滤波器进行滤波,由此所得10 kHz信号仅仅是比较弱的一小部分,需要将其放大约100倍,确保30 kHz信号幅值能够达到可检测出的一个幅值,再通过同步检测的方式将30 kHz信号的正交与同相信号提取出来。同样道理,对于20 kHz信号幅值,应该以带通滤波器将30 kHz信号去掉,再将其放大,最后输送至同步检波电路中。

3 研究结果分析

本实验研究是在和输送管道材料特性相同的钢板上展开,钢板上的机械损伤缺陷是人造凿痕与人造凹陷,各缺陷均有深度与长度不同的四处损伤,本实验检测一组深度在5%左右、长度在5 cm左右、凹陷直径在6 cm左右的机械损伤处实施检测,获得检测信号波形,如图3所示,观察图3中所呈现的信号波形发现,凿痕与凹陷的非线性谐波信号特征具有一定差异性:凿痕位置的信号幅值急剧降低两次,以此形成一个波峰,两个波谷,其中两个波谷主要是在横穿凿痕边沿的过程中降低信号幅值所导致;凹陷处的信号幅值出现降低,导致一个波谷形成。

本实验结果显示,对于同类缺陷,如果深度、长度以及宽度存在差异性,那么非线性谐波信号跨度与幅值大小就有所不同,非线性谐波信号强度与尤其管道内表面应力存在很大联系,应采用有限元分析创建两参数的联系分别如图3(a)、(b)所示。

4 结 语

通过检测两种机械损伤缺陷可知,非线性谐波检测是切实可行的一种检测方案,而且非线性谐波传感探头能够做到低噪声、小型化以及低功耗的效果,有利于在线检测管道机械损伤。

参考文献:

[1] 高松巍,高登奎,杨理践.一种管道机械损伤检测方法[J].哈尔滨工业大学学报,2009,(5).

[2] 周军华,蒋永兴.油气管道机械损伤引发事故与预防措施[J].油气储运,2012,(2).