汽轮机调速系统故障分析与对策

陈涛 王文波

【摘 要】汽轮机调节系统比较复杂,各阀的配合要求很高。本文中结合汽轮机概述,根据某机组一、二期工程的汽轮机,均采用全液压调节系统控制,该系统的灵敏度高,调节动作灵活。调速系统的速度不等率δ=5%±0.5%,迟缓率ε≤0.5%,同步器转速工作范围为-0.4%-+6%。经过多年运行后,发现调速系统存在某些问题,需及时采取改进措施,确保调速系统的稳定运行。

【关键词】汽轮机;调速系统;故障分析;对策

一、汽轮机概述

(一)汽轮机的功能和工作原理

汽轮机作为一种旋转式动力机械,能够将蒸汽的能量向机械功转换,而发电时作为原动机就是它的主要用途,还能对船舶螺旋桨与各种压缩机、风机、泵等进行直接驱动。为了使人们生活与生产上的供热需求得到满足,可充分利用汽轮机中间的抽气或者排气。固定部分(静子)与转动部分(转子)两种主要部件组成了汽轮机。一些旋转部件包括紧固件、联轴器、主轴、转子或叶轮与叶栅等构成了转动部分。而一些紧固零件例如滑销系统、机座、轴承座、轴承、汽封、静叶持环(或隔板套)、隔板、喷嘴室、蒸汽室以及汽缸等都属于固定部件。汽轮机的动力是蒸汽,这种旋转机械将蒸汽能向机械功转化,作为火力发电厂中的原动机应用的十分广泛,寿命长、效率高、单机功率达等都是汽轮机的优点。

(二)汽轮机维护保养的必要性

在我国,火力发电作为主要发电形式,其稳定性在很大程度上决定了我国电力的稳定供给,担负着保障国民经济正常发展的使命%汽轮机的稳定正常与否直接关系到发电厂的安全发电,一旦发生了故障,不仅会对人们的生活起居造成困扰,对大型设备也会造成不同程度的损伤。因此,汽轮机的维护与维修是我国电厂维护部门的重大课题,系统认识汽轮机结构,从理论与经验两方面提高汽轮机运行维护与维修的水平,并引进理论素质过硬、维修经验丰富的维修人员,对保证汽轮机组安全稳定运行有着重要意义。

(三)汽轮机故障分类

汽轮机在正常运行过程中所处环境复杂,在环境温度、湿度、汽轮机本身的制造工艺以及寿命有限等因素的影响下,会引发各个方面的问题。汽轮机最易发生的故障就是异常振动,主要包括普通的强迫振动、非正常的强迫振动、自激振动3种,导致这3种异常振动的原因很多。

二、全液压式调节系统的特点

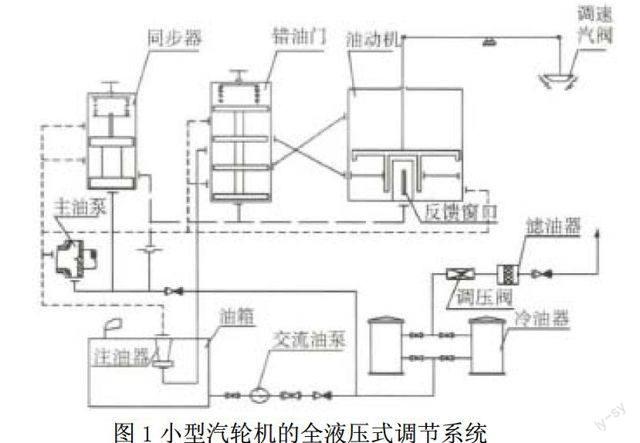

图1小型汽轮机的全液压式调节系统

全液压式调节系统内的径向钻孔泵是脉冲信号油泵,与注油器串联后,成为提供系统压力的主油泵,系统布置如图1所示。该系统采用两级放大,一级放大是继流式压力变换器,二级放大是断流式错油门滑阀。主油泵出口的油压变化形成的一次脉冲压力使压力变换器产生位移,与放大后的二次脉冲油压相迭加。主油泵压力升高及压力变换器的控制作用,使二次脉冲油压的增加是同向的,这有利于克服滑阀的摩擦力,提高调节系统动作的灵敏度。执行机构为双侧进油式油动机,配汽机构的配置是群阀提板式。

三、注油器出力不足引起转速波动

(一)存在问题

3号汽轮机启动时,调速器动作后油动机的行程约有8mm上下窜动,转速在5200一5260r/min,主油泵入口油压约0.08MPa,也有压力波动,严重影响液压调节系统的正常工作。

(二)注油器参数核算与分析

为查出和消除油动机波动的原因,解决转速的波动问题,对调节系统、油系统的工作状态进行了分析,并对调节系统、油系统主要部套件进行检测,排除了由部套件引起油动机波动的可能。由于主油泵入口油压不稳定,所以,着重对注油器进行了核算分析。

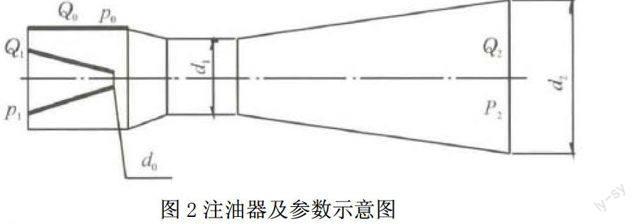

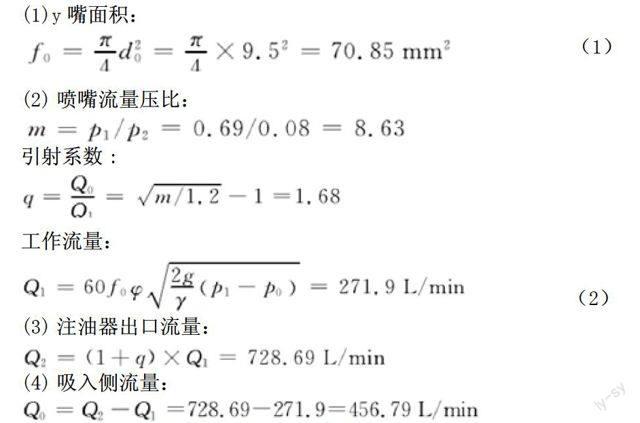

根据注油器的原始结构尺寸及实际运行参数,对注油器在实际运行中的喷嘴流量和输出流量进行核算。

注油器的油压分布,如图2所示。进口处工作油压p,=0.69MPa;出口处油压尸2-0.08MPa;吸油侧油压P0=0;喷嘴直径do=9.5mm;扩散管直径d,=24mm。

查注油器的额定参数:进口处工作油压P1=0.7MPa,工作流量307L/min。因此,喷嘴额定流量与工作流量相差:307-271.9=36L/min。工作流量与设计流量的偏差大,其工作点处的流量特性不能满足系统工作需要,这是引起油动机压力波动的主要原因。

注油器的扩散喉部直径为24mm,喷嘴与扩散管喉部距离通常取(1.5~1.8)d1,其值的大小影响注油器的效率及p-Q特性曲线,根据有关试验和改造经验,一般取扩散管直径的1.8倍为最佳,即直径可取1.8×24=43.2mm。测得本机喷嘴与扩散管喉部距离42.5mm小于43.2mm。

(三)改进措施

依据喷嘴额定流量307L/min代入公式(1)、式(2),计算得出喷嘴直径。对注油器的喷嘴直径、喷嘴与扩散管喉部距离进行改进,将喷嘴直径由9.5mm扩大到10.1mm,用垫片调整喷嘴与扩散管喉部距离,由42.5mm调整到43.2mm。

(四)改进效果。改进注油器后,入口处油量增加了36L/min,出口处压力由原来的0.08MPa提高到了0.105MPa。改动了注油器的流量工作点后,注油器的运行平稳,消除了油动机转速波动的现象。经过实践检验,改进后的效果良好,能满足运行要求。

四、油动机反馈窗口不畅造成系统不稳定

(一)存在问题

对1号抽汽凝汽式机组进行冲转时,当冲转转速至5980r/min,转速波动约60r/min。对应调速油泵出口油压的波动,发现一次脉冲油压基本不变;当调节汽阀油动机动作后,转速表指针将缓缓下滑至某一位置后,再以较快速度上升;手摇同步器不能使转速上升;调节错油门上部的弹簧,增加弹簧紧力后,转速稍有变化,但变化幅度较小。此时,机组不能并网带负荷。

(二)原因分析。1、调节系统动作原理。负荷增加后转速下降,主油泵的油压降低。压力变换器的活塞下移,使脉冲油压降低。错油门的滑阀下移,压力油便从错油门下部流至油动机的上部。油动机活塞下移,迫使油动机滑阀下移并开启调节汽阀,增加了用汽量,才能满足外界负荷增加的需要。油动机下方的存油,经错油门上油口回至主油泵入口。同时油动机活塞下移,反馈窗口关小,致使脉冲油压上升,当与原脉冲油压降低值相等时,错油门就返回中间位置,调速汽阀油动机便稳定在新的平衡位置上运行。油动机活塞在移动中处于不同的位置,反馈窗口对应着不同的开度,对脉冲油压就有不同的影响,借此抵消转速信号对脉冲油压的影响,使脉冲油压恢复至给定值,调速汽阀处于稳定状态。2、启动过程中的状态分析。转速波动会引起调速油压的变化,同时,由于错油门平衡调速器油压的作用,在未改变一次脉冲油和其它关油口情况下,调节汽阀波动会引起油动机下部反馈油口的变化,从而影响到一次脉冲油压的变化。当调速油压变化时,现场显示一次脉冲油压基本不变,说明错油门等部件工作良好,但一次脉冲油路某个油口可能存在不畅情况。分析后认为,这个油口可能位于调节汽阀活塞的摆动部件上,或者是油动机下部件的反馈油口。调节汽阀油动机动作后,压力表指针缓缓下滑至某一数值后又以较快速度上升,说明油动机活塞下移、反馈油口变化后引起了一次脉冲油压的变化,但不能使错油门动作或是错油门滑阀有较大的过封度,影响错油门动作,从而影响到活塞下部油量的补充。只有当活塞下滑到一定程度后,一次脉冲油压才能升高,使错油门滑阀克服弹簧力而上移,同时,油动机活塞也会上移。如果一次脉冲的油压变化量太小,错油门将不会动作。油动机下部的反馈油口面積变化量太小,会造成一次脉冲油压的变化量过小。手摇同步器可使压力变换器的一次脉冲油压回油口的面积发生变化。在错油门平衡油压的作用下,将引起油动机下部反馈油口面积的反向变化,从而保持一次脉冲油压的稳定。当一次脉冲油压回油口发生故障时,手摇同步器不能实现正常的调节功能,调节汽阀就不能正常动作。调节错油门上部的弹簧,增加弹簧的紧力后,转速稍有变化,但变化幅度较小,这是因一次脉冲油压处的某回油口面积变化达不到要求所致。

(三)处理措施及效果。停机后检查发现,油动机下部的反馈油口有根细薄的密封胶条,封住了部分反馈油口,减少了油口面积,经清洗后装回,并更换了调速器中的分面垫片,同时还检查了错油门下部单向关闭阀等脉冲油路,未发现异常。复装后试车,调节汽阀的摆动现象已消除。当转速升至5900r/min后,手摇同步器增加转速至6500r/min,机组并网后运行正常。因此,引起1号机组调节器故障及调速失常的原因是调节器的反馈油口被封堵。

五、调速汽阀重叠度不当引起负荷变动

(一)存在问题

某日,对3号机组检修完毕后再次启动,空负荷试验时,调速系统的工作正常。并网带负荷后,操作同步器调整负荷时,机组在某些区段出现负荷时而不变,时而急剧变化,负荷发生大幅度变动,但在个别工况下负荷稳定。

(二)原因分析

1、调速系统试验

为分析故障原因,判定调节系统的空转性能,对机组解列后进行升降转速试验。测取了配汽机构与调节系统的特性参数,为了判定调节系统工作的稳定性,进行了带负荷试验。升降转速试验和带负荷试验参数,如表1、表2所示。

表2带负荷试验参数

2、试验结果

从表1可知,同步器的调速范围在5380~5920r/min,调整范围符合高低限位要求。通过调整同步器与之对应的转速,主油泵出口的油压变化正常。

转速试验结果表明,调速系统的运转正常。从表2可知,当负荷变化时,油动机能够平均平稳地变化,行程变化较规律,状态的重现性好,油动机动作正常,而油动机行程在某些位置上负荷时而不变,时而剧变,可能是因为调速汽阀的重叠度配置不当造成。为此,对配汽机构进行解体检查。

3、配汽机构的解体检查

将配汽机构解体并进行了检查,对每个调节汽阀行程进行测量,实际值与设计值数据对比,如表3所示。

表3各阀行程实际值与设计值的对比

测量结果表明,在安装过程中,各调节汽阀行程没有按设计数据进行调整,因此各阀之间的重叠度不符合设计要求。

4、调节汽阀动作分析

调节阀的装配示意图,如图3所示。阀碟螺栓按要求的旋紧力矩装入阀碟后,用园锥销进行定位,销孔的后端部需进行翻边冲铆。每只阀的开启次序和行程由衬套的长度S所决定,h是阀的空行程,该机组系统内第一只调节阀的行程h=2。

阀座配装在进汽室的底部。调速汽阀在开启过程中,初始阶段因阀前、阀后的压差较大,蒸汽流量与阀门开度基本上成正比关系。当阀门开至一定程度后,阀前、阀后的压差变小,此时,随汽阀开度的增加,进汽量的增长较慢。

汽轮机采用喷嘴调节,多个调节阀是依次启闭的。通常情况下,前阀尚未完全开启,后阀已提前开启,这个提前开启的量被称为阀门的重叠度,其主要作用是减少相邻阀的配汽突变现象或消除负荷的摆动。重叠度过大,不仅使第二汽门过早提前开启,还使开启汽门重叠部分的时段内增大了蒸汽流量,从而在汽门的重叠开启区域内出现负荷摆动。

相反,如开启重叠度过小,则第一汽门已全开至最大而第二汽门仍未开启,另外,在第二汽门未开启前,由于第一汽门的继续开大但蒸汽流量却增加较少,形成无效的空行程,使调节系统极不稳定。因此,必须适当调整重叠度。一般在前一阀开度至阀前、阀后压比达0.85~0.9时,再开启后续阀,此时调节器的线性度较好。

5、负荷试验分析

(1)Ⅰ与Ⅱ阀的实际测量差比设计值小,说明该段重叠度大。当负荷620kW突降至190kW时,油动机的行程由26mm降至22mm,说明速度变动率小而重叠度大,引起负荷摆动。

(2)油动机的行程由39mm降至35mm,此时,负荷稳定在1 300kW,无明显的变化,证明Ⅲ阀全关而Ⅱ阀还未关,两汽阀之间有无效的空行程;当油动机的行程由66mm降至62mm时,负荷为2850kW,无变化,说明Ⅴ阀全关而Ⅳ阀还未关,同样也存在空行程。

(3)当负荷从2600kW突降至2110kW时,油动机行程由58mm降至54mm,说明Ⅲ阀与Ⅳ阀重叠度大。

从表2的参数克制,蒸汽量时而不变,时而急剧变化,引起符合的不变或者突变,其原因是调速汽阀的重叠度不尽合理,局部进汽量的变化曲线较陡,引起机组负荷摆动,重叠度大则负荷摆动大;若两阀之间没有重叠度则油动机存在空行程,调节时,不能增加蒸汽的流量,所以负荷无变化。

(三)改进调整阀程

以原设计图纸标示的数据为依据,重新恢复并调整各阀的行程,调整各阀的行程参数,如表三所示,连接油动机的活塞杆与传动机构杠杆时,将油动机活塞至于上四点位置,应使阀梁与阀碟脱离接触且最小间距为2mm,如图3所示,以避免阀杆受压后弯曲变形。

(四)调整后的效果

对各阀调整结束后,启动机组进行了负荷试验,调节油动机时,负荷变化均匀。在升降负荷过程中,油动机行程变化规律的重视性较好,取得了良好的效果。

结束语:

综上所述,小型汽轮机调节系统启动时, 常出现油动机窜动、 转速不稳定、 带负荷后急剧摆动等典型故障。文章中针对注油器出力不足、 油动机反馈窗口不畅、 调速汽阀重叠度等实际案例, 深入进行了分析和研究。通过理论计算及现场动态试验, 归纳和总结了故障的起因。采取改进措施后, 消除了故障现象, 提高了汽轮发电机组在运行中的安全性和经济性, 为同类机组调速系统的故障处理提供参考。

参考文献:

[1]王冬.汽轮机调速系统故障分析与处理[J].企业技术开发,2011,22:104-105.

[2]兰博华.浅谈汽轮机调速及检修相关问题[J].中国新技术新产品,2012,19:104.

[3]张锡德,董泰斌,刘昌伟,李莉.合成气压缩机汽轮机调速系统故障分析及处理[J].大氮肥,2012,06:424-426.

[4]簡志国.汽轮机调速系统故障原因分析及处理[J].科技致富向导,2012,15:200.

[5]冯彦锋,厉彦会.汽轮机故障分析方法与检修[J].民营科技,2013,02:45.

[6]王晓鹏.浅谈汽轮机调速系统常见故障与处理技术[J].科技创业家,2013,15:74.