提高注水系统效率,实现节能降耗措施实施

田瑞华 李高峰 李世贤 高辉

摘 要:随着油田进入中后期开发,注水能耗逐渐加大。主要表现在:油田注水压力不断上升、同一油田区块单井吸水压力差异大、工艺设计能力与实际需求不匹配、注水管线结垢等,都直接导致系统能耗增加。

针对上述情况通过节能技术研究和试验,重点应用了地面工艺高、低压分注技术;注水泵变频调速技术;管线除垢清洗技术等。取得了一定的节能效果,积累了一些成功的经验,找到了适合不同油田注水工艺的节能技术措施。

关键词:油田注水;工艺流程;注水能耗;节能技术

1 注水工艺流程现状

一套注水压力工艺流程:注水站出口(25.0MPa)→配水间(25.0MPa)→井口(25.0MPa)。

中间提压注水工艺流程:注水站出口(25.0MPa)→配水间入口(25.0MPa)→配水间出口(35.0MPa)→井口(35.0MPa)。

2 注水系统存在问题

2.1 同一座注水站供注单井吸水压力不均单井节流损耗高

为保证吸水压力高的单井完成配注,注水站出站压力必须高于最高单井吸水压力。如河间东营油田单井最高吸水压力15.4MPa,最低吸水压力3.3MPa,单井之间的节流压差12.1MPa,但出站压力必须在16.0MPa以上,造成注水能耗浪费。

2.2 注水管线结垢严重压力损失增大能耗提高

如高14井于2004年1月转注回灌污水,其单井注水管线D114*13-4.2km,初期出站压力2.0MPa,井口压力0,注水能力1200m3/d。到2010年4月,出站压力上升到11.68MPa,井口压力3.0MPa,注水能力650m3/d,管线压力损失达到8.68MPa,能耗大大增加。通过现场解剖管线发现,在距离站外1.8km以内基本无垢,1.8km以后结垢逐渐严重,到井口附近结垢厚度达6mm以上。经化验垢的主要成分为铁垢,也就是水在管中流动时间的延长,二价铁离子逐渐变成三价铁离子沉淀在管壁中形成垢。

2.3 注水设备能力与实际需要不匹配造成无功功耗增加

如留17注水泵额定排量20m3/h,实际配注560m3/d。运行1台泵排量480m3/d,不能满足实际注水需要,运行2台泵排量960m3/d,大于实际注水400m3/d。为满足注水需要必须启2台泵,但其中400m3/d多余水量只能通过回流平衡,41%的能量做了无功损耗。

3 针对工艺能耗高采取的节能技术对策及现场应用

3.1 针对吸水压力不均,节流压差大的注水系统采取高、低压分注工艺

工艺原理:将注水泵出口工艺系统由1套分成2套。如河间油田河一联注水站将原1套16.0MPa出口系统,分成25.0MPa和16.0MPa2套出口注水系统。25.0MPa注水系统供吸水压力在14MPa以上的注水井,泵出口压力根据需要控制在16.0MPa;16.0MPa注水系统供吸水压力在6MPa以下的注水井,出口压力控制在6.0MPa。这样既满足单井完成配注需要,又能减小节流压差实现节能降耗。

2007~2014年,先后对6座注水站实施高低、压分注工艺技术。低压井一般为污水无效回灌井,启泵敞注,不需控制泵出口排量,污水回灌到罐安全液位即可停泵。措施实施后节能效果十分明显,以强一联为例进行效果对比。

3.2 针对管线结垢压力损耗高采取管线除垢清洗技术

3.2.1 技术特点

3.2.1.1 清管器结构独特

不卡不堵微爆射流清管除垢。

清管器整体呈橄榄球状,由叠压式叶片组成;中部设计安装了多级内振系统和独立的旋流通道;前端安装了射流喷嘴。当干线带支线一起清洗时,清管器前方还连接一个牵引仪。

3.2.1.2 具备“冷杀菌”技术

清管器内振腔产生的空泡在爆裂瞬间,还产生高达5000℃左右的“瞬时高温”,能够杀灭管道中的铁细菌、腐生菌和硫酸盐还原菌等微生物,这种物理杀菌技术又叫“冷杀菌”。

3.2.1.3 通过能力强

过弯管:球形清管器只有外圈一个圆与管壁接触,所以最易通过弯管,即使是弯管的曲率半径小于1D也能顺利通过,且没有数量限制。

过管线变形段:如果管线变径、变形和金属卡点不超过管线内径的1/5,清管器依靠自身结构优势,通过伸长收缩能够顺利通过;如果管线变径、变形和金属卡点超过管线内径的1/5,清管器可以自行解体强行通过,散件最终全部到达管线尾端出口。

3.2.1.4 具备防堵技术

清管器前端喷射出的“微爆射流”将垢击打成了粉末,没有垢块,所以清下来的垢不会堵住通道;清管器上设计安装了独立的旋流通道,液流会透过清管器,在前方形成龙卷风式的强烈旋流,挟带着清洗下来的垢末一同旋转前行,直达排污口,垢末随下随走,不会堆积。

3.2.2 技术原理

主要采用“微爆射流”效应进行清垢。投入管道中的清管器,在水力的推动下旋转行进。水流自尾翼压入内振系统,猛烈收缩又急剧膨胀,反复振荡,生成无数空泡,从喷嘴射出后,空泡猛然爆裂,出现密集的“微爆射流”。“微爆射流”强力击打管垢,清洗效果干净彻底,没有残垢积留。

2011年11月,对高14井4.2km注水管线实施除垢清洗措施,措施后出站压力由13.5 MPa降到5.7MPa,措施效果十分显著。

3.3 针对注水泵出口排量不平衡打回流现象应用变频调速技术

自2005年以来,完善全厂21座注水泵变频调速技术。利用变频调速技术控制电机转速及注水泵柱塞运行速度,从而达到控制泵出口排量,避免打回流。

技术原理:注水泵出口排量的控制是由变频器通过变送器的回馈压力值,与事先预设在变频器中的压力值?进行比较,变频器中的pid调节器自动根据差值进行运算调节控制变频器变频调速运行;同时,变频器的运行参数通过内部计算机接口可以随时检测和控制系统运行压力、电动机转速、输入/输出电压、输入/输出电流等参数,实现系统自动节能运行。

采用变频调速技术使注水泵出口压力可高可低,排量可大可小。即:利用压力闭环或流量?闭环控制注水的压力或流量。将出站压力设定为恒值,通过变频技术控制电机转速,同时保证泵柱塞运行频率不变,以实现自动调节泵出口流量。確保出站压力及注水量恒定不变。

而泵出口阀门敞开,使泵的压差减至为零。既节约了能耗,又减少了阀门的维护费用。

通过现场测试,变频系统运行频率控制在28~36HZ,节能效果最佳。

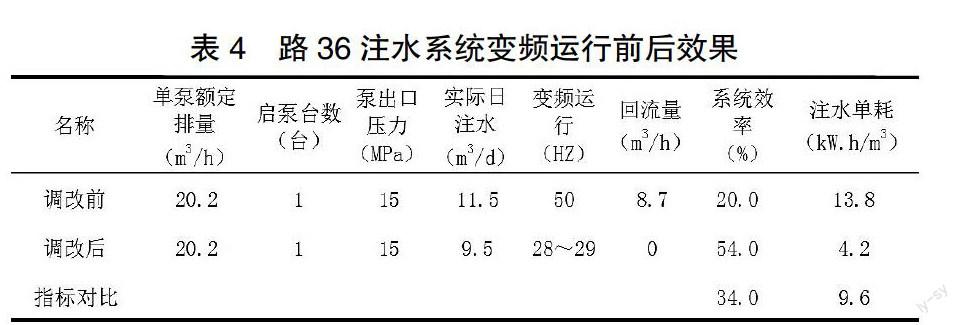

以路36注水站为例进行效果对比。(图4)

4 结语及建议

随着油田的深入开发,注水是必不可少的重要开发手段,但其能耗也是不可忽视的问题。因注水压力高,地面管网流程复杂,设备功率大,注水系统能耗占油田总能耗的40%~60%,因此节能潜力大。如可以对高、低压井站归类合并,进行高、低压分注工艺及采用节能电机技术等挖掘节能潜力。另外随着清水资源的匮乏及水价提升,部分注清水站可以通过地面工艺调整改早注污水。如将其它站剩余污水通过增建调水干线调注污水,既减少污水无效回灌压力,减少回灌费用,又可节约清水资源。

参考文献:

[1]化工设备技术网.

[2]李超.油田注水泵变频调速应用及节电效果分析[J].中国石油和化工标准与质量,2011(2).

[3]张兆彦,杨永娟.变频调速技术在高压注水泵系统的应用[J].内蒙古石油化工,2002(2).

作者简介:田瑞华(1962-),女,河北高碑店人,华北石油第三采油厂工程技术研究所工程师,主要从事油田注水地面工艺技术管理工作。