精密机械零件精度加工新工艺分析

杨明

摘 要:精密机械零件讲求的就是精密,在实际的生产过程中我们必须保证其精密程度达到相关标准,并尽可能地提高。当前如何提高精密机械零件的精度已经成为了相关企业的一个关键问题。在加工过程中去毛刺、抛光中的问题将直接影响到零件的精度,也是当前生产自动化中难以解决的问题。文章主要针对这两道工序中的新工艺进行分析,希望能够提高机械零件的精度。

关键词:加工原理;去毛刺;抛光

随着我国工业技术的快速发展,对机械产品的精密度逐渐增加。传统的加工工艺已经很难满足当前人们对机械零件的精度要求。在实际加工过程中,工件的稳定性、功能性等方面必须遵守严格的标准。据相关部门统计,机械制造业是劳动力作为集中的产业,这也就增加了控制零件精密度的难度。通常来说,一家企业的加工费用就会占总成本的15%,这大大增加了企业的成本负担。而在精密机械零件的加工中最难克服的问题就是去毛刺和抛光。伴随着科学技术的发展,国内外企业已经研究出了集中新方法新工艺,在机械零件的表面处理上取得了很好的效果,能够满足不同的生产需求。下面我们就针对其中的三种新工艺进行分析和研究。

1 加工原理

1.1 磨粒流加工原理。在磨粒流加工过程中,夹具配合工件形加工通道,2个相对的磨料缸使磨料在这个通道中来回挤动。磨料均匀而渐进地对通道表或边角进行研磨,产生抛光、倒角作用。

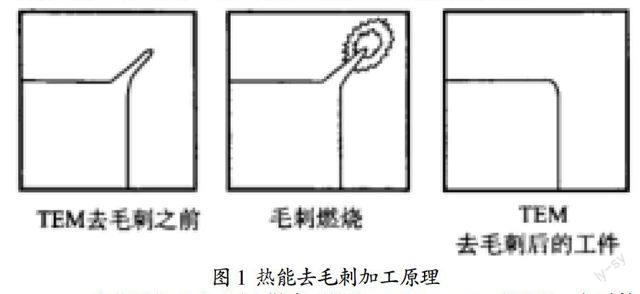

1.2 热能去毛刺加工技术原理。热能去毛刺方法是利用高温清除零件的毛刺和飞边。被加工零件置于密封燃烧腔内,将可燃气体(天然气/甲烷/氢气)和氧气按一定比例、压力充入腔内,可燃气体包裹零件的里外以及毛刺、飞边,密密充斥零件内、外部,孔内,甚至盲孔里面。由火花塞点燃气体,瞬间产生燃点以上的高温。由于毛刺、飞边高于零部件表面,当温度急剧上升到毛刺、飞边自燃点以上时,小体积的毛刺、飞边燃烧。毛刺燃烧至工件主体,温度迅速降到自燃点以下时,腔里多余的氧气和毛刺混合化为氧化粉尘。加工原理如图1所示,这一过程很短,仅足以将毛刺、飞边烧掉,而不至于影响到工件本身。燃烧后,落在工件的所有表面上的毛刺和飞边的氧化残留物可以用溶剂清洗掉。

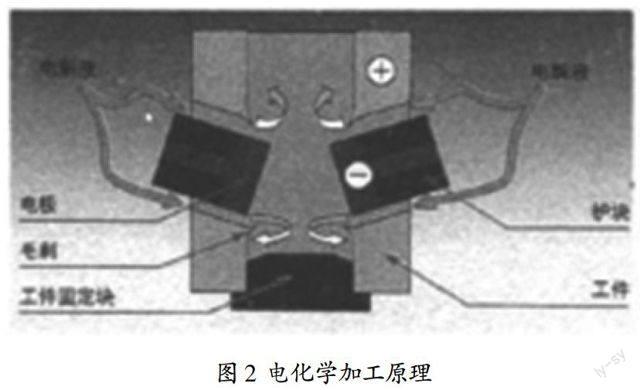

1.3 电化学加工去毛刺、抛光 (简称ECM/ECD/ECP)原理。在零件加工的过程中,零件内部通道的交界处粗糙同时有毛刺,这不仅影响产品的质量,而且减少了零件的使用寿命。这个问题一直困扰着零件制造企业。在生产实践中采用电化学去毛刺的方法能够解决这个问题。这一技术主要是针对工件选择的部分进行加工。具体的加工原理可以参照图2。主要就是通过接通电流的方式瞬间溶解零件上的毛刺,同事还能对零件内部交界处形成精准的倒圆边角。加工的时间一般也就在十秒到三十秒之间。使用这种技术能够提高零件加工的效率。

2 工艺特点

2.1 磨粒流加工工艺特点。这种加工工艺的目标是为了能够有效地改善零件的性能,提高零件的质量和使用年限,同时减少加工人员的劳动,提高生产效率。例如对汽车进气管的加工,为了对表面进行抛光,应该先切开抛光之后再焊接起来。这不仅对零件的美观和使用产生影响,还会影响生产效率。二使用磨粒流抛光技术则能够不必切割就能够直接进行抛光。甚至是能够完成对质量要求十分严格的零件加工。

2.2 热能去毛刺加工工艺特点。这种加工工艺不仅能够有效地去除毛刺,还能够不影响工件的尺寸和自身的结构特点。使用传统去毛刺技术往往需要人员在加工完成之后进行质量检查,看是否完全去除干净,而使用这种技术则不需要再次检验,生产效率大大提高,质量也有保证。以前的技术只能针对一种或几种零件进行加工,而这种技术则能够对几乎所有材质的零件进行加工。这种加工技术还能够把一些类似的零件放在一起处理,针对尺寸不同的零件,只需要改变其加工参数不需要改变时间就可以进行处理。这不仅减少了企业的生产成本,还延长了零件的使用寿命。

2.3 电化学加工工艺特点。这种加工工艺具有自身的特色,其是一种效率很高的生产技术,能够加工各种金属零件,不仅能够进行去毛刺加工技术,还能够保证制造的零件更加的精确规整。对铸造业、机械加工领域的零件都可以使用这种技术,去除毛刺量一般在0.01-0.5mm之间。大多数情况下能够控制在0.01-25mm的范围内。而且光洁度一般能够改善五到十个等级,生产出的零件表面更加光滑而且还很均匀。

3 新工艺应用实例

3.1 磨粒流加工应用实例。这种新型加工工艺的最大优势就是能够满足不同零件尺寸的需求。小到0.2mm的小孔或者直径为1.5mm的齿轮,大到直径为50mm的通道,甚至是1.2mm的叶轮都能够轻松实现。如果是加工大型机械设备的零件则需要设置专门的输送通道。

磨粒流加工工艺特点:这种方法主要被使用在金属材料微量除去的情况下,这种方法能够准确并灵活稳定的除去零件内部的毛刺,进而达到产品的生产质量。当前在汽车行业和制造业被广泛使用,优点也是有目共睹的。具体来说,它的优点在于能够进入到比较复杂的零件内部,通过设备使内部光滑;进排工作也能够保证均匀性和完整性。对于批量零件来说能够保证每个零件的加工效果一样。例如,在汽缸头铸件的磨粒在生产过程中,能够达到每小时生产三十件,粗糙程度也有下降很多,而且生产过程中的废气排放也减少了7%,发动机功率增加了6%,行驶公里数也增加了5%。

3.2 热能去毛刺加工应用实例。由于这种去毛刺加工工艺能够根据需要去掉任意部分的毛刺,甚至是一些手工都无法做到的位置,例如零件交界处等,能够在零件生产、汽车零部件生产方面取得很好的效果。总的来说,这种去毛刺工艺的优点是能够降低整体加工成本,提高单位时间内生产零件数,避免重复加工。

3.3 电化学加工应用实例。电化学抛光的典型应用包括:有高纯净度要求的零件、人体手术植入件、瓶模以及各种各样的不锈钢零件。其中,ECM适用于加工常规加工方法不能加工的特殊轮廓或特别的边角形状,ECD适用于加工工件很难到达孔和边角进行去毛刺,ECP可以提供铣削三维轮廓表面的高质量抛光效果。

4 结束语

综上所述,文章主要针对精密机械零件生产过程中的去毛刺和抛光两道工序的新工艺进行了分析和总结,这种方法适合大范围的零件生产,特别是适合汽车零件和机械零件等,能够进一步提高模具类型零件的加工技术。伴随着这项新工艺的不断发展,未来必然会在机械生产领域、汽车制造领域广泛使用。同时,这也说明了我国制造业技术的不断发展,给企业带来了新的生机,我国的制造业领域发展的也会更好更快。

参考文献

[1]郭应竹.磨粒流加工在航空发动机制造中的应用[J].机械设计与研究,1985(1):73-78.

[2]王晓明.脉冲电化学及其复合光整加工机理和表面特性的研究[D].大连:大连理工大学,2002.

[3]邹丽芸,杨大勇,吴洪波,等.复杂形状的微细电火花加工工艺研究[A].2005年中国机械工程学会年会论文集第11届全国特种加工学术会议专辑[C].2005.