金属材料焊接中超声无损检测技术的有效应用探析

摘 要:金属材料的焊接技术应用于大到航空航天事业、石油生产工业、机械制造业、核工业,小到现实生活中的钢材结构,严格要求焊接技术的质量,对产品的使用性和安全性具有十分重要的现实意义。金属材料焊接中超声无损检测技术主要是对在焊接中可能存在的问题进行的检查和分析。超声无损检测技术主要是针对焊接材料的内部焊接缺陷、外部焊接缺陷、大到宏观焊接和小到微观焊接缺点。随着我国焊接材料技术的不断发展,超声无损检测技术也在金属材料焊接中发挥着越来越重要的作用。

关键词:金属材料焊接;超声无损检测;焊接缺陷

近几年来,我国经济基础的快速增长和金属材料的焊接技术的发展,以及焊接方法的创新和改进,焊接结构的应用越来越广泛。在制造行业的生产中都大量应用焊接技术,焊接技术本身又具有一定的缺陷性,用焊接技术加工过的工件容易产生焊接变形和开裂现象,这样就对结构的承载能力、加工精度和尺寸稳定性产生一定的影响。为了在生产加工过程中及时的发现问题,并更好地解决问题,这需要先进的检测技术检测焊接程度的安全性,这就体现了超声无损检测技术在现代工业生产中的地位和作用。超声无损检测的频率为0.4-25兆赫兹,在这些频率中用的最多是1-5兆赫兹。

1 金属材料在焊接过程中使用超声无损检测的必要性

金属材料在焊接过程中存在很多问题,其中最主要是三方面:内部缺陷、宏观缺陷、微观缺陷。为了更好的分析使用超声无损检测的重要性,首先我们先来详细看看这三方面的缺陷问题。

1.1 金属材料焊接中的内部缺陷

金属材料焊接结构的内部缺陷主要是:在工件焊接途中把熔渣残余留在焊缝中的夹渣,还有一个是在材料焊接过程中。把气体包裹在融化的金属内,导致形成的气孔。再一个就是在工件焊接过程中材料与材料之间形成的裂痕。

1.2 金属材料焊接中的宏观缺陷

金属材料焊接结构的宏观缺陷主要是:在焊接过程中的液态金属从焊缝中流到加热不均匀或未熔合的母材上,等到冷却后形成的金属瘤。在焊接过程中熔化的深度超过工件厚度,导致熔化金属在焊缝的背面流出,形成的穿孔。

1.3 金属材料焊接中的微观缺陷

金属材料焊接结构的微观缺陷主要包括:在焊接过程中,由于焊接工艺不标准,导致焊接区局部受热时间过长,使得焊接晶粒变大的过热状况。温度过高并且长时间停留在焊接处,使得表面发生氧化或部分表面熔化的过烧现象。在焊接过程中,由于受热循环不均匀造成的内部成分向一方聚集的偏析现象。

2 超声波检测在无损检测焊接过程中的应用

2.1 超声波检测技术原理

超声波检测技术是利用物体本身或着自身缺陷的回声特性对超声波传播的影响,来检测物体的某些物理性能的变化。超声波检测法利用了介质的声音传播特性,比如声速、衰减系数、声阻抗等, 与某些物体的工业非正常声学,比如强度、弹性、硬度、密度、温度、粘度、浓度、流量、流速和厚度等,之间存在的某种内在联系,以便于利用它们之间的相互关系,通过对这些声音的比对进而得出结果。根据接收的超声波信号,分析被检测的物体内部是否存在缺陷。

2.2 超声波检测技术的特性

超声波检测技术具有检测范围广、检测深度大、传输速度快,不仅对人体无害而且方便各种场所的使用,使用超声波检测技术方便产品质量的改进,对产品质量存在的问题能及时的发现,提高产品的安全性。在金属焊接中使用超声无损检测技术,可以根据声波的细微变化,来判断焊口的好坏,检测焊接是否存在问题或者隐患。所以说,超声无损检测是金属焊接行业一项重要创新。

2.3 传统超声无损检测技术的缺点及现在的改进

超声无损检测技术是现代无损检测其中重要方法之一,在各类工程中被广泛的应用。但是其本身的常规超声无损检测的局限性,又带来了我国超声检测在设备和技术方法研究的紧迫压力。一个是在设备中的开发,一个是技术方法中的创新,为了避免传统超声检测的局限性,超声频域分析法改进无损检测的传统,超声频域为超声无损检测技术打了一针兴奋剂,在一定程度上发挥了变革的作用。但是又于超声检测信号本身所带来的特点,比如信号持续时间很短,只有几微秒,信号发送频率很高能达到数兆赫兹,发送信号比较弱和容易受外界信号的干扰等,这就使得在采集信号和进行频谱分析时,不能等同于一般信号的处理。

2.4 在金属焊接超声无损检测中的选型注意事项

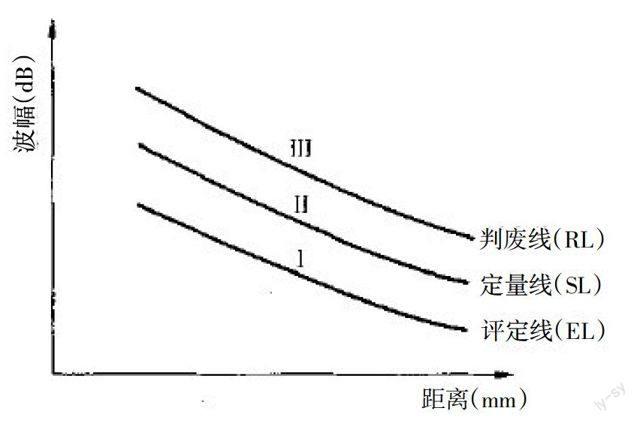

要进行焊接超声无损检测时要做的准备,首先要知道图纸设计中对焊接的技术要求,选择合适的标准进行超声无损检测,比如现在我国在钢结构验收的标准是GB50205-95钢结构工程施工及验收规范,就分为三个级别,每个级别都有其具体的要求。其次还应该知道检测的时间,才可以进行焊缝探伤检验,另外还应该知道工件的材料厚度,只有清楚了工件的具体要求,才可以进行超声无损检测工作。例举对3mm的钢板焊缝来说:根据GB/T11345-1989的规定,焊缝超声检测DAC曲线是根据仪器探头系统和对比试块数据绘制的,把直径为3mm基准绘制反射体的距离波幅曲线,即DAC基准线,记录相同尺寸的孔在不同深度的反射波声压幅值,然后以深度(mm)作为横坐标,波幅(dB)作为纵坐标绘制图形。每一个探头都必须通过RB-2对比试块测的横通孔的反射波幅值,得到DAC基准曲线。一般来说按中级灵敏度调节,将基准DAC调低16dB作为评定线,把基准DAC调低10dB作为定量线,把基准DAC调低4dB作为判废线。经过调低若干个dB值,得三条DAC曲线组。

3 结束语

焊接超声无损检测技术对金属材料焊接行业发挥了革命性的作用,在机械工业和制造工业中也越来越受到重视,现在已经被广泛应用,超声无损检测技术已经成为衡量一个国家工业焊接领域发展水平重要尺度之一,超声无损检测技术能更好的实现能源节约型环境友好型社会,符合资源节约型社会的发展趋势。

参考文献

[1]董利明.金属焊接残余应力的激光超声无损检测研究[D].南京理工大学,2012.

[2]石一飞.金属材料表面缺陷及残余应力的激光超声无损检测研究[D].南京理工大学,2009.

[3]于建军.焊缝的超声波检测技术研究[D].新疆农业大学,2005.

[4]吴小俊.声发射技术在焊接裂纹检测中的应用研究[D].重庆大学,2008.

[5]戴永.基于激光超声检测金属材料表面缺陷的数值模拟[D].江苏大学,2011.

[6]蒋志峰.超声检测频域分析及对缺陷识别应用研究[D].浙江大学,2004.

作者简介:宫宇帝(1987-),男,辽宁沈阳人,学历:本科,沈鼓集团,研究方向:金属材料科学。