井下螺杆增压装置在提高钻井速度中的应用

巩呈祥

摘 要:利用螺杆钻具动力推动的井下螺杆增压装置,是通过螺旋斜面式换向工具,不断把螺杆钻具的旋转运动转化成往复的柱塞泵运动,使一部分钻井液压增长到100MPa以上,通过超高压双流道PDC钻头的喷嘴喷出,实现高压水射流破岩、提高钻头的破岩效率。该装置在胜利油田东营组地层配合12.2"钻头,现场试验一口井,试验井深2048-2282m,工具在井下正常工作60h以上,机械钻速同比提高63.8%。井下增压装置结构合理、工作寿命长、提速效果明显,该技术的试验成功对于硬地层、复杂地层的提高钻井速度、缩短建井周期提供了一条有效途径。

关键词:井下增压;超高压;PDC钻头;提高钻速;现场试验

我国地质条件复杂,深层油气分布广泛,已知的油气资源集中在我国川东北、松辽深层、塔里木库车山前、新疆乌夏等地区,上述地区共同特征是油气资源埋藏深、环境复杂、地层坚硬,在进行开采时,又普遍存在着钻井速度慢、钻井周期长、钻井成本高的现实难题,要想顺利开发油气资源,就需要不断改进现有工艺、完善新技术手段,只有这样,才能从根本上解决增强油气钻探效率的目的,专业人员不断探索,对这个问题提出深刻的解读方案。文章主要结合我国油气资源实际情况,在充分剖析现有应用的井下增压情况基础上,进一步提出开发研制井下螺杆增压提速装置与超高压双流道PDC钻头技术应用技术,技术的进步,能够有效的解决油气开采遇到的坚硬地层钻井周期长、复杂环境钻井速度慢等问题,全面降低钻井成本,提供了可行的技术参考标准和途径。

1 现有技术分析

提高深井钻速一直是困扰钻井工程领域的重点问题,通过不断探索却见效甚微的课题。为了增加油气产能,各开采单位不断增加深井钻井数量,可是深井钻井费用却不断抬高。在钻井过程中,遇到的破岩和清岩难度不断加大,水力能量递减,特别是在井深到一定程度时,地层岩石强度相当大,造成了大量的岩屑,这些情况增加了工程量,提升了施工难度,从根本上导致了深井钻井时间加长,远远超出了可控的成本预算。按我国实际情况计算,目前一口深井钻井费用在几千万至上亿元不等,如此高的成本费用,已经到了严重制约钻探开发效益的程度。

高压射流辅助钻井技术指井下增压器实施高压射流辅助机械破岩钻进的技术,国内外普遍认为,使用这项技术能够有效解决深井钻速问题,美国第三代井下增压器装置正在研发中。而我国的中石化、中石油、民营企业也在对这方面进行探索创新,已经有所成就,未来几年内,自主国产的井下增压器就能够投入到各类工业应用中。

美国第一、二代井下增压器的井下实验表明,与常规钻井相比提高50%~300%,高压射流辅助钻井的速度,受射流水力效率和机械破碎关系的影响,除对井下增压器进行开发研制外,当前迫切解决的问题是对高压射流辅助钻井技术进行研究,只有这样才能有效提升射流直接切割破岩和辅助破岩效率。高压射流动压力衰减规律、高压喷嘴与普通喷嘴组合及复合流场的特性,直接影响高压射流在井底切割深度和清岩能力,这方面研究成果,目前在国内外研究文献和报导中尚不可见。

20世纪80年代,PDC钻头引入国内工业应用,剪切破坏是PDC钻头的破岩原理,其工作原理与牙轮钻头不同。由于岩石的抗剪强度比抗压强度小,PDC钻头破岩所需要的能量比同尺寸的牙轮钻头小,其能在较短时间内以较小的钻压实现更有效的钻进,使机械钻速成倍提高,更是普通牙轮钻头的2至4倍,提高了生产效率,节省了大量时间。由于PDC钻头上没有活动部件,可以减少井下事故,在较短时间内,得到普遍应用。PDC钻头虽然有许多自身优点,但在实际操作时,问题不断,PDC切削齿比较脆弱。容易在作用力下发生断裂,不适用软硬交错的地层,特别是在施工时,PDC钻头水眼离井底太近,则射流从井底反射冲击力,使钻头冠部压力加大,巨大的压力冲蚀钻头体,大大减少了钻头使用效果,减少了使用时间。如果在目前基础上,只有不断在实践中摸索,才能通过技术改良,用新型PDC钻头,解决水力能量与机械刀具有效协调的问题,提高破岩能力,对工程建设将会产生巨大的历史意义。

总的来看,旋转钻井推广以后,其破岩的机理没有发生大的改动,还是使用机械应变力对岩石进行破碎,有些问题没有得到良好解决,如能量传输、转换、分配和利用效率等。20世纪60年代,各国不断探索新工艺,研究新方法,想通过改变能量传输方式的办法,提高能量转化,强化利用效率,促进了泥浆增压技术的发展;同时期,PDC钻头的应用极大提高了钻井速度,其技术优势夺人眼球。这两项技术的出现,推动了钻井技术发展。

2 结构原理

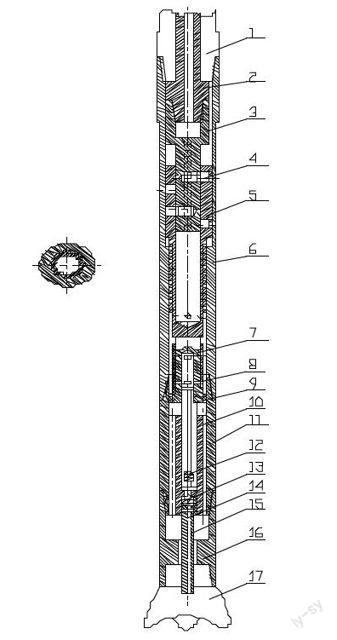

2.1 井下螺杆增压提速装置。井下螺杆增压提速装置和超高压双流道PDC钻头,能够紧密配合石油、天然气钻井作业,这套工具外观是一根钻铤,通过螺杆增压提速装置和钻井液增压系统相互协调,有效连接在钻柱和超高压双流道PDC钻头中间,完成工程施工需要。螺杆钻具工作原理主要就是利用钻井液的水力作用,通过不断往复的旋转运动,产生巨大扭矩,输出需要的巨大能量,完成钻头操作,达到破碎岩石的目的。装置内螺杆钻具输出的能量不是用来带动钻头的,而是用来对井下部分钻井液实现增压设置的,当增压到60~100MPa时,就需要通过特殊喷嘴喷出高速射流,使井底岩石破碎,增加钻井工作能力和速度。井下螺杆增压提速装置与超高压双流道PDC钻头的结构原理图如图1所示。增压装置主要就是利用井下钻井液中的水力进行动力输出,使螺杆马达转子持续运动,达到最大输出扭矩,所产生的动力和能量,不断传导、输出,使能量不间断的进行传递,此时,由旋转接头传递的动力,经过动力转换体短时间内迅速转换,把当初旋转运动转化成轴向往复的持续运动,使过滤筒、柱塞一起运动,加大缸内钻井液压,经增压后的高压水射流,经高压管引流至特殊的高压喷嘴喷出,产生一股强大的水射流,快速到达井底,对岩石进行冲蚀、破碎,通常情况下,螺杆马达旋转转子旋转一周就实现柱塞的一次往复运动。

斜盘式增压装置钻井液流程如下:压力为10~13Mpa的常规钻井液被输送到井下,螺杆马达接收水力传播,带动马达转子,大部分钻井液由螺杆马达转子进入旋转体内部流道,小部分钻井液从马达传动轴的轴承缝隙流入旋转体外部腔内,使接头外部流道与旋转接头内钻井液均匀混合,一起注入动力转换体内,过滤筒与长筒之间有一个环形腔,在压力差不断作用下,一部分钻井液经过滤网过滤,传输到柱塞内部,在液阀作用下注进高压缸内,增压后产生巨大的能量,再从高压阀按程序不断排出,经过超高压双流道PDC钻头喷嘴高速喷射而出,瞬间产生力量,冲击井底并破碎岩石;还有一部分常压钻井液,需要由从过滤网外的环形间隙流向下方,从钻头普通喷嘴出来,持续产生压力,对井底岩屑实现即刻清洗作业。

增压装置各部件功能不同,虽然结构比较复杂,但通过拆解,我们可以把他们分解为动力单元、动力转换单元、固液分离单元和增压单元等四个功能单元。装置结构主要是由螺杆马达、动力转换体、旋转接头、过滤筒、柱塞外筒、接头等零部件组成一个整体。增压装置如图1所示。(1)动力单元。螺杆钻具是动力单元的核心部件,工作原理是将钻井液水力能量通过螺杆马达以扭矩形式进行输出,把动力学传导至旋转体。完全能够通过改变马达头数和流量设置,完成对马达输出扭矩和转速的操作过程。需要注意的是,一定要保证螺杆钻具传动轴外筒厚度,只有这样才能有效保证连接增压器。当前情况下,均把螺杆钻具传动轴接头由公接头改为母接头,缩小接头外径,给动力转换体紧密连接留出可操作的空间。(2)动力转换单元。核心部件是旋转体和动力转换体。旋转体输出扭矩,经过动力转换体的往复运动,使旋转体轴线转换为沿动力旋转体轴向的往复运动。这个过程需要注意那些未转换到位的扭矩,一定要合理操作动力转换体下端的花键,以此充分抵消这个扭矩。(3)固液分离单元。单元的核心是过滤筒及过滤网。在下钻或接单根时,会产生少量砂石,这些砂石如果不留意就会滑入增压器内,极容易堵死井下增压缸进口,需要在柱塞上端设计一个由过滤筒和过滤网组合而成的过滤装置,解决并防止砂石堵死进液阀的现象。在对柱塞外筒流道设计时,一定使流道孔径大于普通水眼的孔径,这样做的目的是防止井下砂石在下钻中通过普通水眼倒灌,形成恶性循环,造成过滤筒与外筒环形腔砂石堆积,使增压过程缓慢,只有不断提高设计能力,才能更有效解决砂石堆积问题,保护机械设置工作流畅。(4)增压单元。增压单元由柱塞及柱塞外筒总成组成。由螺杆钻具传递的动力经动力转换单元将马达的旋转运动转化为轴向的往复运动,并带动柱塞做往复运动,实现对部分钻井液的增压。

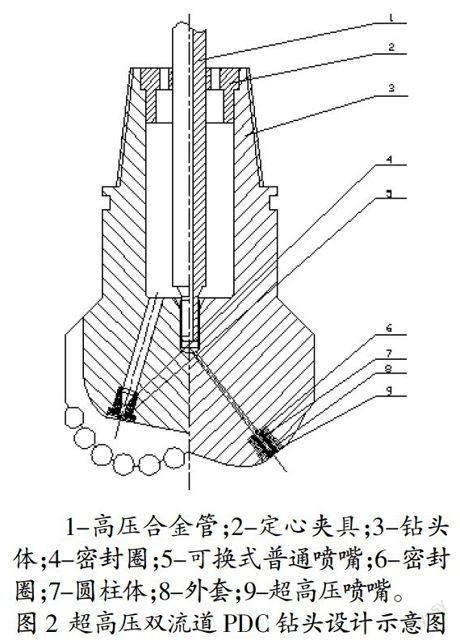

2.2 超高压双流道PDC钻头。超高压双流道PDC钻头内部结构设计比较复杂主要是在钢体PDC钻头的内部设置一根超高压管,上部连接井下增压泵出口,下部通过钻头内加工流道与超高压射流喷嘴相连,超高压喷嘴设计安装在钢体PDC钻头刀翼上,一般在切削齿后面,结合PDC切削齿进行快速破岩。要考虑钻头内部的喷管符合使用寿命,方便安装、更换等。总体设计示意图如图2所示。双流道超高压PDC钻头结构较为复杂,各配件间连接紧密,相互协作。主要就是在钻头的最上部安装一个能够扶正的装置,这样就可以有效的扶正超高压管。扶正装置一般为缺口式的环形卡簧,上下均为圆柱形状,而在中间有一处通道,由上下圆柱体中间开三条径向缝,然后在两条壁厚上开轴向流道。可换式普通喷嘴通过后续加工的流道连接到钻头内腔上,在上喷嘴前,一定要把“O”型密封圈放置入槽内,再进行喷嘴旋入,保持密封状态。超高压管的最下部分,能够通过丝扣进行相连,把钻头体上加工好的超高压流道与超高压喷嘴接到一处,使超高压喷嘴与外套形成一个内外整体,然后再连通内有通道孔圆柱体与超高压流道,超高压喷嘴圆柱体、外套与钻头体之间,必须要有“O”型密封圈,以此进行密封,切实保证不漏液。

3 现场实验

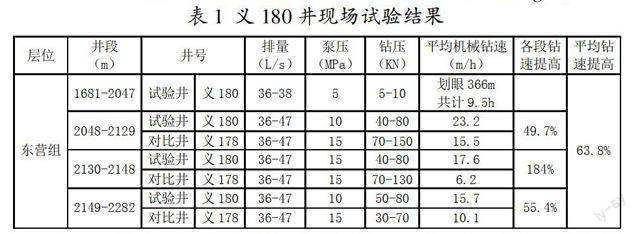

2011年7月12日至2011年7月15日,井下螺杆增压提速装置与超高压双流道PDC钻头在胜利油田渤海二公司承钻的胜利油田义180井进行现场试验。该井为直井,设计井深4260m。试验井段(2048-2282m)为东营组,岩性为为灰色、深灰色泥岩、油泥岩为主夹砂岩。

试验井段所用的钻具组合为:Φ311.1mm超高压PDC钻头(2个Φ1.5mm的超高压喷嘴,6个Φ12mm的普通喷嘴)+Φ228.6mm井下螺杆增压装置+Φ203钻铤+Φ177.8钻杆。钻井参数为:钻压:20-40KN、转速:60-80RPM、排量:49-56L/S、泵压:9-13MPa、泥浆密度:1.06g/cm3。

实验结果:(1)井下螺杆增压提速装置与超高压双流道PDC钻头井下工作69h,进尺为234m,机械钻速为16.1m/h,出井后工具外观整体结构完整,工具返回至车间拆解后,内部零件磨损轻微,完全可以满足井下工作100h的需要。(2)现场取得明显提速效果。按钻头情况、地层状况、井深程度,进行比较,与邻井同井段常规机械钻速进行了分析,结果是相当良好的,使用该装置的机械钻速有了明显的提速(结果见表1)。

4 结束语

(1)现场试验结果表明,井下螺杆增压提速装置与超高压双流道PDC钻头的工作原理正确,结构可靠,出井后工具外观整体结构完整;(2)井下螺杆增压提速装置与超高压双流道PDC钻头提速效果相当明显;(3)着力完善细节,不断加强结构及钻井工具设计,进一步优化设计思路,从根本上全面提高工具实际工作效率,保持可靠性、安全性,这才是今后井下螺杆增压提速装置与超高压双流道PDC钻头技术的研究重点。

参考文献

[1]李明谦,黄继庆.螺杆钻具的应用现状及发展建议[J].石油机械,2006,34(5):73-76.

[2]张东海,熊立新.螺杆钻具的应用现状及发展方向[J].钻采工艺,1999,6(4):49-49.