一种特殊结构翼子板翻边模具的设计

王智生

[摘 要]在模具设计中,经常会遇到产品表面要求较高、普通结构难以实现、需要选用一些特殊机构完成复杂工作内容的情况,本文将以一套翼子板斜楔翻边成型模为例,具体讲述一些空间紧凑特殊机构的应用方法。

[关键词]翼子板;封闭翻边;复杂成型机构

[DOI]10.13939/j.cnki.zgsc.2015.15.155

1 引 言

轿车市场竞争日趋激烈,市场对轿车制件的外观质量,个性化需求越来越高,這对轿车造型研发提出了更高的要求。高端轿车的外观给人以厚重、硬朗、流畅的感觉,这些成功的制件造型,与其冲压模具的复杂机构技术是分不开的,翼子板作为轿车外覆盖件,他的表面质量及尺寸精度要求极高,不仅要求表面光顺,棱线清晰,为满足匹配要求,周边尺寸精度严格。在模具设计中如果在翻边成型过程不控制其成型过程,将会产生起皱、波浪、锐棱移动等问题,延长调试周期,提高制造成本。本文将以一款迎合年轻消费市场设计的SUV车型的翼子板翻边模具具体讲述下翼子板成型模及其复杂机构。

2 工艺内容分析

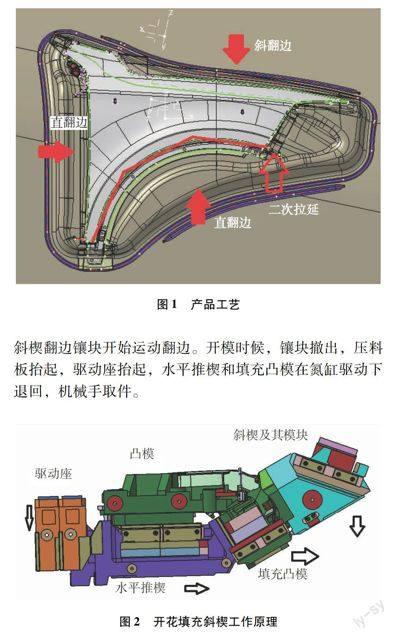

如图所示,此翼子板产品比较普通轿车翼子板较大,造型相当尖锐,锐棱区明显,成型镶块必然强度较弱。模具为整体封闭翻边成型模具,左边和下边位置为直翻边,其相交处为整形区域,上边为斜楔翻边整形,轮罩区域需要二次拉延.从工艺内容具体分析,斜翻边由于翻边完成后从竖直方向无法取件,需要做开花填充凸模,在完成翻边后撤出制件区域方便机械手取件,下边翻边和二次拉延需要在本序完成,那么整形镶块需要做成弹性原件的同时需要作为翻边镶块的压料板。

3 设计过程

3.1 开花填充斜楔设计

由于制件拳头区比较尖锐,转轴机构不适用,所以采用水平推楔机构。

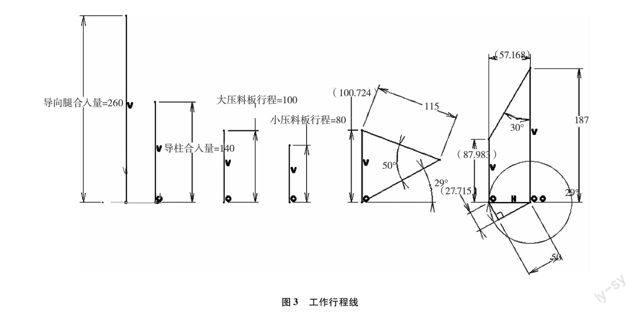

工作过程简述:如图3工作行程线图所示,坐标0点表示下死点,在距离下死点187mm时,上模驱动座斜面接触推动水平推楔,楔动水平推楔水平运动57.1mm,水平推楔斜面推动填充凸模运动50mm。当距离下死点87mm时上模驱动座竖直面与水平推楔接触水平推楔,此时驱动座只起到支撑作用,水平推楔和填充凸模均停止运动,填充凸模到位。距离下死点80mm时小压料板压料,斜楔翻边镶块开始运动翻边。开模时候,镶块撤出,压料板抬起,驱动座抬起,水平推楔和填充凸模在氮缸驱动下退回,机械手取件。

3.2 过桥结构与镶块设计

由于封闭翻边,为了保证压料板强度需要做过桥结构,压料板行程100mm,安全销行程120mm,镶块和压料板之间空开需要130mm,翻边镶块的安装螺钉孔和销孔设计在镶块两端,压料板的过桥从镶块中间穿过,这样可以保证镶块安装的稳定和安装座的强度。

3.3 斜翻边和直翻边相交处接刀处理

由于是封闭翻边,直翻边与斜翻边的凹模镶块相交点如不作处理,必然由于工作方向问题相撞,所以在其相交处,把直翻边镶块的工作点做高60mm,让其先行合入,当直翻边完成后斜翻边镶块进入,此时只需要在直翻边镶块上作空开处理即可。

3.4 电气路设计

翼子板产品由于产品弧度较大,定位极难,在成型过程中,在镶块带动下容易窜动,一旦窜动,前序冲孔的精度将无法保证,同时翻边完成之后制件容易包在凸模上,所以需要设计抓件真空吸盘和气动刮料装置。

制件在初导向控制下滑向凸模表面,到达凸模表面时按下气源开关,真空发生器工作,从而真空吸盘排气抓紧制件,制件无法窜动。

翻边模具由于产品形状各异,在翼子板制件四周存在如上图的各个角部区域,在两个方向都翻边的情况下,就会如同包饺子一样产生褶皱,把制件紧紧包裹在凸模表面,在凸模上安装两个汽缸,汽缸上安装2个分布在制件角部的挂料器,当工作开始,汽缸排气,带动挂料器收回,移动到翻边凹模镶块的下死点位置以下,不妨碍其工作,当工作结束,汽缸充气,带动挂料器顶起,挂松制件,自动线横梁带着机械手进入模具,抓紧制件就可以带走制件。有效防止了带件不走,模具内存双件压坏模具的问题。

当斜楔翻边存在上述的角部包件问题时,此时就需要如下装置:安装在翻边镶块上的顶块,安装在底板的底板的挂料器和驱动挂料器的氮气弹簧。当工作时,翻边镶块上的顶块由于比镶块高,所以在翻边前接触挂料器,将其押到工作区域以外,翻边完成后在氮气弹簧的驱动下将包裹在凸模的制件刮离凸模。

4 问题点分析

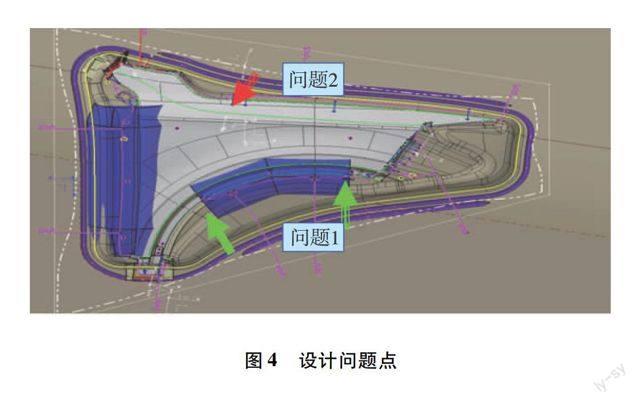

(1)该翼子板在轮罩处有一个约18mm左右的台阶,台阶下的法兰面上带常规的负角翻边。该台阶的圆角和拔模角都没能满足拉延的需要,无奈只能采取过拉延的方式满足拉延成形的需要,这就给本序翻边整形带来困难,如果用镶块连翻带整台阶表面起皱切无法控制,其上的孔也无法保证质量(没机会整后冲),工艺上没有解决措施,依赖于结构设计去减轻这种缺陷(不是解决)。

(2)拉延与本序存在转角,同时用户的产品的拳头区有1°负角在工艺设计中无论怎样设计都不能消除,在沟通用户拒绝修改的情况下,也需要结构设计解决,传统的斜压料可以解决工作的压料问题,但是如果直压料和斜压料是分离式的,在其接缝处起波浪的问题不可控制,对于翼子板这样的外覆盖制表面要求极高的制件无疑是一颗定时炸弹!如果直压料和斜压料采用子母式,对于本序这样工序内容紧凑的模具是难上加难啊!

5 问题解决方案

(1)将过拉延的整形镶块做成弹性部件,即主压料板边上的副压料板(红箭头所指的弧形狭长区域),为了保证副压料板的强度及保证布置氮气缸所需要的空间,刀把下部的CAM翻边不在本序完成(绿箭头所指)。

副压料板动力不足,所以整形过程中的某一过程还是个失控状态,最后靠小压料板镦死来完成翻整过程。

(2)由于负角区域较小(长度约120mm),于是提出采用楔动压料板,依靠上底板和压料板之间相对运动,驱动楔压料板在主压料板扶住板料,主压板采用大行程,在翻边镶块尚未工作前,完成负角区域压料。

通过此结构达到了采用一拖二式子母压料板的形式,且相对结构简单满足了结构设计需要。此模具现在已经调试完毕,一拖二的特殊压料板结构可以顺畅完成工作内容,且达到质检要求。

市场是一切的方向标,消费者的喜好的产品势必为我们的模具制造业制造一些困难,我们模具设计者通过不断的自我完善,通过通常的模具结构和复杂机构的应用,解决了用于工序不足并且翼子板制件表面要求较高对模具设计所产生的问题,此模具所生产的翼子板的车型已经在公路上驰骋并且赢得消费者的好评。