某载货汽车动力传动系统匹配优化过程

吴炳理 叶智彪

摘 要:在物流行业里因为载货汽车的动力性经济性会直接影响物流企业的运输效率和生产成本所以越来受企业的关注。同时,各种不同吨位的载货汽车市场竞争也变的愈加激烈。为了能够在竞争中提高市场份额,满足客户的不同需求。设计人员在设计载货汽车时,除了基本设计参数以外,往往要利用仿真平台进行优化设计。该文就以某载货汽车的经济性优化过程来讨论利用GT-DRIVE软件来做车辆的动力传动系统匹配优化。

关键词:载货汽车 GT-DRIVE 动力传动系统 匹配优化

中图分类号:U469.2 文献标识码:A 文章编号:1672-3791(2015)09(a)-0209-02

1 研究背景

今年由国家统计局发布的相关资料显示,到2014年止我国汽车保有量达到1.5亿辆。短短的10年,我国民用汽车的保有量从2003年的2380万辆增长到2014年的1.5亿辆。车辆的快速增长,带来的能源紧缺和环保问题也是非常突出的。对于物流企业来讲,货运车辆的经济性是影响物流成本的主要因素。

为了解决节能环保问题,人们在不断尝试各种新技术来改善汽车的整车动力性和经济性。经过汽车研发人员的努力发现车辆整车动力性和经济性除了和车辆搭载的发动机性能紧密联系,同时也取决于整车动力传动系统的合理化匹配。国内外专家对汽车发动机和传动系统的匹配问题进行了大量的研究,并开发了像AVL-Cruise、GT-SUITE这样的仿真软件。利用这些软件可以通过仿真技术对传动系统的参数进行优化,达到提高整车性能的目的[1]。该文就以对某载货汽车发动机和传动系统匹配优化为例,说明使用GT-DRIVE软件进行仿真辅助设计的过程。

2 建模仿真计算分析

通过市场调研分析报告可以了解到关于某一市场细分的相关信息,例如:市场中某一载货汽车存在经济性不太好的问题。为了解决市场问题,需要对该车进行进一步调研,以便确定该车的具体设计目标(假设≥,≥,≤)。然后将该车发动机和传动系统进行参数匹配优化,给出理论上最为理想的传动系各部件的传动比。载货汽车使用优化后的传动系统参数配置就可以使得该车的经济性能有所改善。

根据仿真计算分析的重点不同使用GT-DRIVE软件建模时有三种方式,即静力学、动力学及运动学模型。分别可以进行基本性能分析、经济性分析和排放性能分析。该文主要讨论载货汽车的经济性,所以应该选择动力学模型,它可以对汽车的行驶工况进行模拟所以能够准确仿真。建立模型时只要根据该载货汽车的动力传递路线,再将GT-DRIVE元件库中相关的汽车元件拖入建模区并按动力传递方向进行物理连接,便可以建立所需的仿真模型。

根据GT-DRIVE软件要求,需要按发动机模块、离合器模块、变速器模块、主减速器模块、车身模块等将各个模块中的参数进行赋值[2]。和其他同类仿真平台相比,因为GT-DRIVE软件引入了转动部件的转动惯量,所以对于经济性的仿真效果更好。

将所有模块按要求进行赋值以后,便可以通过GT-DRIVE软件建立的载货汽车相应模型进行对应的仿真计算,从而得到该载货汽车的动力性经济性评价指标仿真结果。例如:该车的最高车速、加速时间、最大爬坡度以及百公里燃油消耗等等。

3 将发动机和传动系统参数进行匹配优化

如果仿真出来的结果不能够满足对载货汽车的设计要求,那么就可以利用GT-DRIVE中自带的DOE自动优化模块对传动系统的参数进行优化。

在用GT-DRIVE进行载货汽车动力传动系统匹配优化时设计人员主要考虑的有两种常用方式:一是不改变车辆传动系参数,只改变发动机参数;二是不改变发动机参数,只改变传动系参数。该文只介绍第二种方式,只对传动系相关部件参数优化。在GT-DRIVE中自带的DOE优化模块会根据所建载货汽车的模型利用遗传算法进行优化计算,依据达尔文进化论的原理朝目标值不断进化计算,直到获得最佳值。并以此给出传动系统的参数优化方案。

因此,在优化时不需要列复杂的优化函数只需要将设计目标以限制条件的形式输入便可,一般包括以下几个方面。

(1)载货汽车动力性能限制。

动力性能三个评价指标最高车速最大爬坡度分别要大于目标值,原地起步加速时间要小于目标极限值。

(2)载货汽车经济性能限制。

在确保载货汽车达到设计所需动力性能的基础上,还需对其油耗加上一定的限制条件,保证载货汽车的经济性能。载货汽车的等速百公里油耗及综合油耗均要小于目标值。

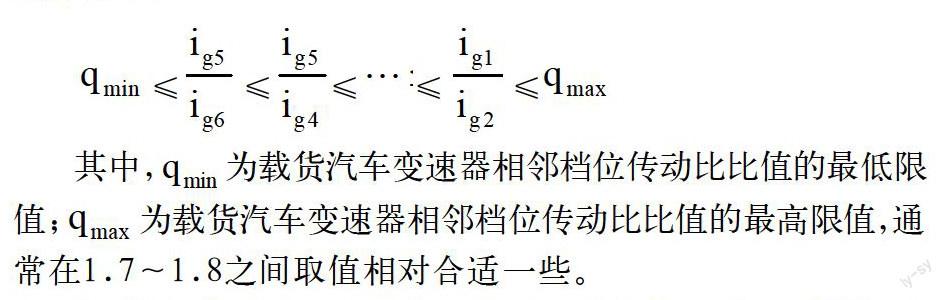

(3)变速器各档传动比的相关限制。

为了车辆换挡时能够平顺稳定,对载货汽车几个档位的限制条件如下:

≤≤≤≤≤

其中,为载货汽车变速器相邻档位传动比比值的最低限值;为载货汽车变速器相邻档位传动比比值的最高限值,通常在1.7~1.8之间取值相对合适一些。

设定好目标值限定件后就可以进行优化计算了,经过计算该软件会给出最佳的优化方案。表1中给出了优化前后传动系部件的传动比优化值。

在载货汽车设计中相关人员可以依据GT-DRIVE给出的优化方案,按照方案中变速器和主减速器的传动比数值去加工所需要的变速器和主减速器[3],再进行整车试制实验验证结果就完成设计任务了。理论上来说,载货汽车搭载优化后的发动机和传动系统就可以获得很好的动力性和经济性[4]。

4 结论

从整个优化过程来看,用GT-DRIVE软件对载货汽车的发动机和传动系统进行优化匹配效率高,操作简单;它的设计窗口很简洁,容易操作;利用遗传算法来优化,只需要将目标参数赋值设定就可以,简化了计算提高了效率。所以说GT-DRIVE软件是很先进的仿真计算平台,利用它来作为汽车的设计辅助工具,缩短了设计周期降低了设计成本,实用性很强深受汽车设计人员的欢迎。但是它只能从理论上解决问题,毕竟给出的是一些理论化的参数,例如:并不是所有的传动比都能够实现加工。这就需要进一步讨论研究。希望该文可以给继续研究的学者一定的参考。

参考文献

[1] 范振勇.基于GT-DRIVE的重型載货汽车动力传动系统的优化匹配[D].哈尔滨工业大学,2007.

[2] 冯瑞.混合动力城市客车参数优化及能量回馈研究[D].合肥工业大学,2011.

[3] 袁素粉.城市车辆行驶工况的研究及传动系统的优化匹配[D].武汉理工大学,2013.

[4] 李峰.汽车发动机与传动系参数的优化匹配[D].大连理工大学,2003.