SM321贴片机贴装密管脚CPU芯片偏移问题研究

万延锋

摘 要:找到引起SM321贴片机贴装偏差的原因,另辟蹊径,寻找一种校正坐标的方法,使贴装一次成功,所有贴好的芯片不用人工拨正,CPU贴正合格率达到100%。

关键词:贴片机;贴装偏差;整体贴装坐标

1 问题现象

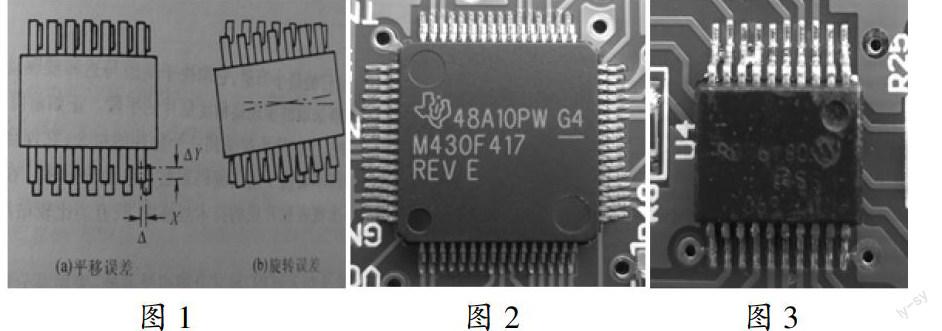

三星SM321贴片机在贴装密管脚CPU芯片时存在贴装偏差,密管脚CPU芯片偏差容忍度极低,当贴装偏差Δ大于0.125mm时(如图1的X),就必须人工进行二次拨正,如图所示。

图2为Δ大于0.125mm的引脚间距0.5mm的CPU芯片。经过拨正的芯片因不是一次贴装到位,在经过热风回流焊接后常存在质量缺陷,如图3所示,该质量缺陷多为芯片桥连,虚焊,占总缺陷的40%以上。必须在热风回流焊工序后对所有电路板进行严格目视筛查,并进行挑锡,补焊等二次返工工作。目视筛查常有遗漏,而且经过返工后的产品质量不可靠,更为严重的是部分难以返修成功造成整块电路板报废,报废率2‰,增加成本。

2 问题根源

通过不断调整电路板上所有元器件的整体贴装坐标的方法难以调好,表1是四块四拼板电路板的一次贴装实验情况,每贴完一块根据贴装偏差调整下一块的整体贴装坐标。

由表1可知,调整后的贴装位置不完全按所料想的规律变化,多次调整后仍不成功,导致总是有芯片贴装偏差大于0.125mm,必需人工二次拨正,以致造成连焊。

3 贴片机的贴装定位原理

贴片机贴装时是以整块电路板两对角的MARK点(光学定位基准点)为基准进行贴装,贴装每块电路板前,光学相机系统会对每个即将贴装的整块电路板的MARK点的位置坐标进行采集,以此位置坐标,计算出电路板上每个器件的贴装位置,如图4所示。

按照常规思维,一般认为由设计PCB导出的各个器件之间的贴装坐标是理想的理论坐标,不用调整,因此在实际生产过程中发现CPU贴不正时,认为整体贴装坐标偏了,只对整体贴装坐标进行调整,即调整整块电路板上所有元器件的坐标的坐标原点,如图5所示。

4 问题原因

但是,每次在首件电路板生产时发现,机器自动采集的电路板MARK定位点坐标不完美,如图6因定位点坐标不精确造成所有贴片件整体贴装位置偏移,此偏移在密管脚CPU芯片上被直观地体现了出来,若调整整体偏移,重复自动采集并较正定位点坐标(如表1贴装实验),贴装后会造成更加混乱的随机偏移。

5 打破常规思维,试图调整拼板上各个CPU的局部坐标

首块电路板生产时,若光学系统自动采集电路板MARK定位点坐标后,CPU存在贴装偏差时,若整体贴装偏差较小,不多次自动采集MARK点的定位坐标,试图仅仅调整存在贴装偏差的CPU相对于图6坐标原点的坐标,如图7,凭人工经验对各个偏差的CPU坐标进行局部手动微调,其它元器件坐标不调节。

箭头所指即为调整界面,值得一提的是,调整只能在坐标数据的百分位进行,每次调整的步距最好为0.02mm,以免过调或无效调节,造成混乱。

6 实验验证

调整过程贴装实验贴装偏差如表2所示。

逐个调整个CPU贴装坐标后,贴装偏皆稳定地小于0.125mm,符合贴装要求,贴装后的芯片一次性合格,不需要进行人工修正。

参考文献

[1]SAMSUNG Advanced Flexible Component Placer SM321:Intuoduction、Programming Tutorial、Administrator's Guide.