半挂车生产线两个典型工艺的改进

李智方

摘 要:文章提出焊机送丝机构悬挂两项传统方法的工艺改进措施,经过生产验证,均收到了良好的效果。对半挂车技术人员在工艺改进及生产方面提供参考。

关键词:挂车;底板;仰焊;平焊;工艺;送丝机构;弹簧平衡器

前言

半挂车生产中有两个传统的难题:(1)底板焊接时工人蹲在底架下仰焊,操作不便,焊缝成形差;(2)车间立柱上固定悬臂装置,安装CO2保护焊机送丝装置,占用空间大、移动摆臂与线上的挂车产品干涉、更换焊丝较为麻烦、焊把线不够长且移动起来不方便等。针对以上两项问题,文章提出了较为可行的解决方案。

1 挂车底板由仰焊变平焊工艺改进

传统半挂车底板焊接时工人蹲在底架下仰焊,存在的问题是:(1)工人操作难度大、费时费工;(2)仰焊的焊缝成形差;(3)不易保证上翼板和W梁与底板的间隙1mm。

针对上述问题,文章提出了在底板焊接组安装链式翻转机的技改方案,并设计了底架翻转后保证底板贴合紧密的“气缸顶紧工装”。在安装过程中对“导轨和链条干涉”、“翻转机立柱调平”等问题均提出了解决方案。

1.1 半挂车工艺流程简述

传统半挂车的制作工艺流程为:边板、前档、后门总成焊接—腹板等离子下料—纵梁组对、焊接、校正—底架拼焊—附件(如工具箱、防护等)焊接—底板焊接—组对前档—合围(边门、后门的上装)—焊接—打磨—返修—擦洗、喷涂—装配—调试—交检入库

本方案即是针对上述流程中“底板焊接”工位的工艺改进提出的技改措施。

1.2 实施方案

1.2.1 设备名称。360度链式翻转机

1.2.2 安装示意。E32、E33、E34为车间的工字梁立柱,图1为360度链式翻转机底座定位示意图。

翻转机的南侧两个立柱位于底板焊接组E33,E34车间立柱之间;北侧两个立柱位于E32,E33车间立柱之间。东西向立柱的中心线应与导轨的中心线重合。导轨上放置有工艺小车,工艺小车上放置半挂车架,在生产线各工位流转。定位时要保证翻转机南北两立柱的中心距为6m,东西两立柱的中心距为4m,以便满足最长13m的挂车翻转。

1.2.3 安装方式

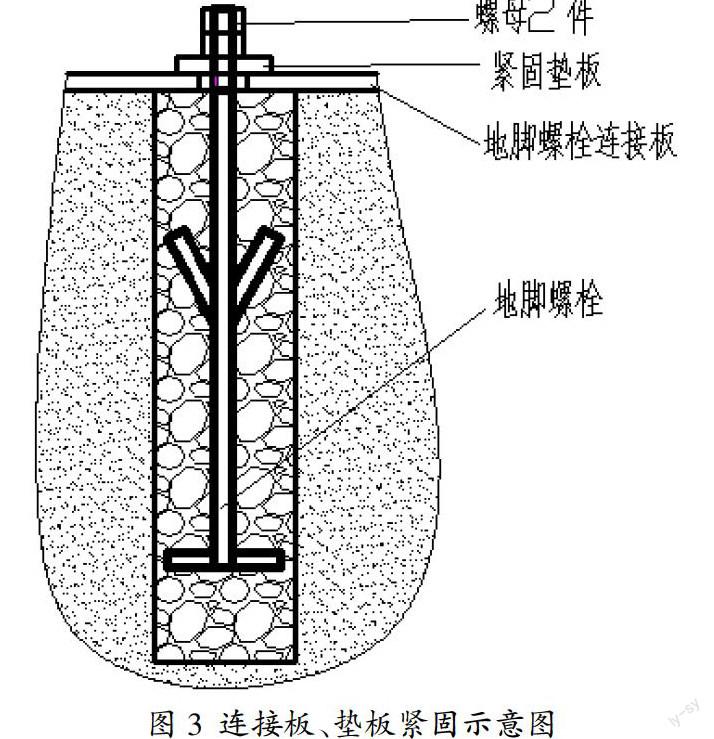

(1)立柱固定方式:安装采用?覬150水钻头钻孔,孔深600mm,每根立柱地埋10根地脚螺栓,利用地脚螺栓在水泥中地埋500mm深的拉力保证立柱不侧倾。(2)地脚螺栓孔的布置方式:地脚螺栓孔采用矩形布置,见图2。(3)地脚螺栓连接板:共4件,其作用是作为翻转机立柱的支撑平台。连接板通过紧固垫板的压紧作用紧贴在地平面上。翻转机立柱底板精确定位后需与地脚螺栓连接板焊死。连接板各孔中心要保证与地脚螺栓孔中心一致。(4)地脚螺栓:共40件,每根立柱用10件。作用是通过连接紧固垫板使地脚螺栓连接板与水泥地面牢固连接。见图3。地脚螺栓伸出地平面85mm,地平面以下500mm与水泥一起浇筑。浇筑后要保证地脚螺栓的铅垂度。(5)紧固垫板:共40件,压紧地脚螺栓连接板用。见图3。(6)地脚螺栓、连接板、紧固垫板、螺母紧固示意图见附图3。

(7)安装翻转机各立柱、链条及附件等,立柱安装见图4。四个立柱底板按图穿入对应的地脚螺栓后用垫板压紧并紧固。立柱底板与地脚螺栓连接板四周满焊,焊角高15mm。

安装时要保证翻转机四个立柱的南北向中心线与现有两导轨的中心线重合。

(8)立柱底板的调平:立柱到位后,先调整南北和东西方向,满足要求后对立柱的铅垂度进行调节。

具体方法为:先在原立柱底板四角内六角螺栓孔处各焊M18螺母1个,然后旋入螺栓,通过调节四角每个螺栓的旋入深度来调节立柱的铅垂度。立柱的铅垂度用吊铅垂线的方式检测。

1.2.4 链条与导轨干涉问题

安装完成后,针对拖地链条与导轨的干涉,特提出如下解决方案:

按图5对导轨进行改造。改造完成后,在翻转时可以去掉活动导轨盖,实现对车架的顺利翻转。翻转完成后盖上导轨盖即可实现工艺小车在导轨上的滚动流转。工人操作起来非常方便。

1.2.5 底板压紧装置

为了能使底架翻转后底板与W梁和主纵梁贴合的更加紧密,保证1mm的工艺间隙,本方案特设计了气缸顶紧工装,见图6。

具体为:底架翻转后放置于两个工艺小车上,将图6所示的气缸顶紧工装放置于两工艺小车中间,该工装可以在导轨上任意移动。利用气缸的顶紧力和底架的自重将底板紧密贴合与底架上,从而保证了主纵梁和W梁与底板的间隙达到工艺要求。该工装经投用,使用效果良好。

1.3 实施效果

通过实施以上方案,可以使传统半挂车生产线中的底板焊接由仰焊变为平焊,达到了工艺改进的目的。

2 车间立柱悬臂悬挂CO2焊机送丝装置的工艺改进设计

挂车生产线改造中遇到的较为棘手的问题是:靠近车间立柱的生产线可以利用“立柱悬臂安装送丝机构”的方式实现CO2焊枪的来回移动,但靠近安全通道一侧的生产线则没有可以利用的立柱来实现以上功能。

为了解决以上问题,该方案设计了一种整体解决办法:

(1)在挂车生产主线的两侧根据实际情况安装立柱,立柱的上端焊接斜撑用于安装KBK导轨;(2)在斜撑上安装KBK型导轨及吊挂装置、弹簧平衡器等;(3)选用型号与送丝装置重量匹配的弹簧平衡器挂起送丝装置,实现送丝装置的上下、前后移动;(4)此方案能实现挂车主线两侧送丝装置的方便移动,为送丝装置的设置提供了更好的悬挂方法。具体见图7、8。

该方案经车间验证后,比传统方式减少了立柱悬臂,节省了很大空间。KBK导轨及弹簧平衡器能实现送丝装置前后上下的方便移动。提高了生产效率,更换焊丝也更为便捷,达到了设计目的。

参考文献

[1]卞学良.专用汽车结构与设计[M].北京:机械工业出版社,2007.

[2]徐达,丛锡堂.专用汽车构造与设计[M].北京:人民交通出版社,2008.