Garbuio翻箱机器人安全防护装置的研究与改进

赵平 车智

摘 要:文章主要对Garbuio Dickinson公司的翻箱机器人运行情况分析和研究,通过优化PLC程序、增加检测装置、调整输送链机工作方式等,提高机器人运行的安全可靠性,从而有效避免因机器人与烟箱之间的撞击导致的设备损坏、生产停机等问题。

关键词:翻箱机器人;PLC;光电检测;输送链机;烟草类

杭州卷烟厂经“十一五”技改,成功引进了诸如翻箱机器人等先进设备实现了自动化的全覆盖,但随之产生的问题也不断。文章就主要针对翻箱机器人在运行过程中与烟箱发生撞击的问题,通过多方面的改进,提高翻箱机器人运行的安全可靠性,杜绝翻箱机器人撞击的发生,从而保障生产的正常运行。

技术创新是品牌发展的源泉,是卷烟上水平的核心。正是在这样的政策指引下,十多年来,我国烟草行业不断的引进先进生产技术从而得到了迅猛发展,2014年工商总税利更是超万亿,比2002年增长过6倍,科学技术在烟草行业又一次诠释了它第一生产力的力量!在全国烟草行业蓬勃发展之际,浙江中烟杭州卷烟厂亦走在了前面,2012年“十一五”技改项目正式投产启用,标志着全国乃至全世界一流卷烟生产基地的诞生。杭州卷烟厂制丝车间凭借技改契机,引进了诸如Swisslog高架库、KUKA机械手、Garbuio机器人等世界先进设备,向自动化、智能化制造现场大步迈进。文章就是针对其中关键设备——Garbuio翻箱机器人进行了相关的分析和研究,通过一系列的改进,有效的提高了翻箱机器人运行的安全稳定性。

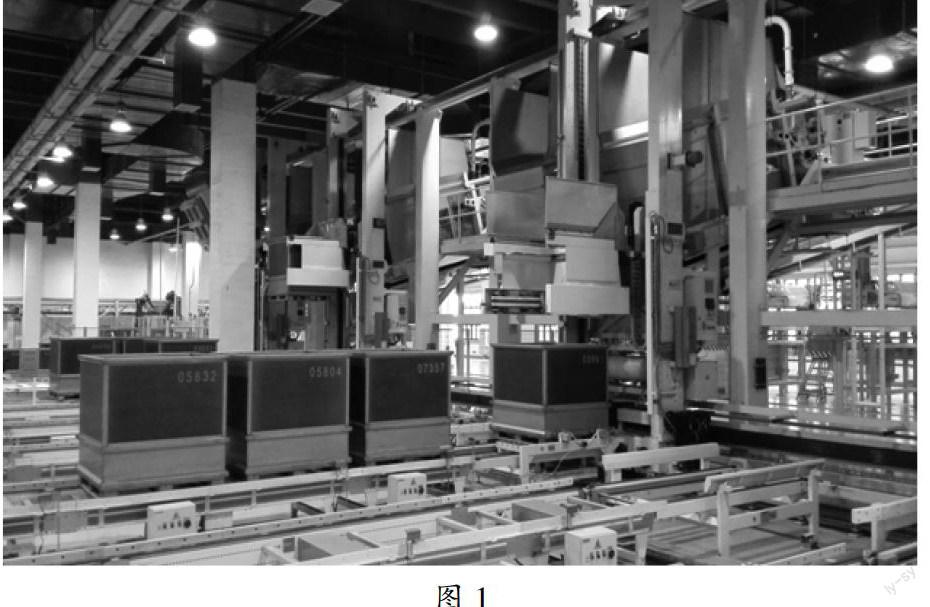

翻箱机器人的主要功能是在进料站台上抓取满料物箱,将其中的物料翻到入合适的喂料机中,并将空箱放置于出箱站台。目前杭州卷烟厂引进的是意大利Garbuio Dickinson公司的翻箱线,一条生产线由一个或若干个机器人共同组成,主要应用于成品烟丝的喂丝站及烟丝的掺配线,如图1所示。

翻箱机器人主要由机架、夹具、传动装置、起重装置、转动组件、气动控制器、定位控制器等组成。机器人从PLC接收到填充喂料机的命令后,平移至目的站台,夹具下降抓取烟箱后通过提升、旋转等动作将烟箱物料倾倒于对应喂丝机内,待物料倾倒完再将空烟箱放置到相应出口站台上,而后机器人回到等待位置等待下一个指令。

为了确保机器人下降抓取烟箱时的安全性,翻箱站台会对烟箱进行位置调整。烟箱进入到翻箱站台链机后,当前端光电检测到烟箱即触发信号给PLC,站台链机停止运行,此时烟箱应紧靠前侧靠板,而后站台气动顶升装置提升,将烟箱托载在多根可空转辊筒上,随之右侧气缸动作,将烟箱水平向左推移,直至烟箱左侧靠紧左侧靠板。此时烟箱位置就绪,PLC中触发信号,等待翻箱机器人抓取。

而目前翻箱机器人在抓取烟箱时时常发生夹具撞坏现象,导致生产停机、设备损坏,同时也是一个重大的安全隐患。经跟踪观察发现,导致该事故的原因在于站台上的烟箱位置异常,比如烟箱未到位、倾斜及2个烟箱并着同时进入到站台等等,从中说明当前的烟箱定位方式不足以百分百地确保翻箱机动作的安全。那么针对其不足,进行了一系列的设计与改进,从而解决此安全问题。

首先,加装了烟箱位置检测装置。根据对前期现象的总结,我们认为,缺乏有效的检测是导致碰撞的根本原因。当一个烟箱进入站台到位后,必须对其位置检测,当检测通过后才能让机器人执行抓箱动作,如若不然,则产生报警且机器人不动作,这样就能有效地避免此类撞击事故。经过对现场站台的观察,发现站台前侧和左侧均为机械靠板,则我们决定在站台后侧及右侧这两个方向上安装检测光电,从而判断出烟箱位置异常。经过甄选,我们选用倍加福漫反射光电,将右侧光电安装在前侧靠板上,位置靠右,距左侧靠板120cm(烟箱底部宽度)+3cm(烟箱外沿)*2+0.5cm处,自前往后水平照射,检测光束与左侧靠板平行;将后侧光电则通过支架安装于站台右侧,距前侧靠板120cm(烟箱底部长度)+3cm(烟箱外沿)*2+1cm处,自右向左水平照射,检测光束与前侧靠板平行。而后,我们在PLC程序中加入了这2个光电的检测条件,当烟箱进入站台后,只有当右侧光电和前侧光电均无触发信号均为0时,说明烟箱位置正常;当其中一个或者两个光电触发信号为1时,表明光电管光束位置检测到烟箱,说明该烟箱位置异常,机器人不执行取箱命令,同时产生烟箱异常报警,通知人员及时处理。

其次,对输送链机进行了调整。烟箱进入物流系统后,通过物流输送机和站台输送机的交接,完成从物流系统至翻箱站台的输送。经过我们长时间的观察,发现2台输送机之间烟箱的交接异常是烟箱歪斜的主要原因,从而导致机器人与烟箱之间的碰撞。于是,做了以下调整:其一,由于地面沉降、机械振动磨损等,2台输送机链条不在一个水平面上,致使烟箱在交接运行过程中瞬间受到的摩擦力不平衡,因此我们通过机架调整了物流输送机的水平高度使之与站台输送机匹配,并定期检查调整;其二,2台输送机在启动、运行时速度不匹配,速度的差异致使烟箱在两条输送机上同时运动时产生受力不均导致歪斜,则通过丹佛斯变频器查看物流输送机电机的启动时间和运行速度,将上升斜坡时间从0.7s调整至0.4s,最大运行参考速度从50调整为60,使2台输送机速度匹配;其三,为了确保烟箱在输送机上运行时保持正且直,还在这2台输送链机交接处的两侧安装了归正条,即使烟箱在运行过程中出现歪斜,也能通过两侧的归正条进行位置矫正。

最后,改变了光电管的工作方式。目前物流输送链机烟箱到位检测光电管采用的倍加福的漫反射光电,安装于底部垂直自下往上发出光束检测烟箱位置。由于光电管是垂直自下往上发出光束检测,那么光束透过的镜面成水平朝上,加上车间生产现场粉尘较多,导致光电管镜面积灰比较严重,容易引起光电管的异常动作,致使2个烟箱同时进入站台现象时常发生。针对此情况,我们改变了光电管的工作方式,即将光电管位置由底部移至输送链机旁边,由自下而上地垂直照射改为自左向右的水平照射,有效避免粉尘等因素的干扰,同时将漫反射光电管改为对射光电管,进一步提高了光电管检测的可靠性。

经过上述的改进,有效地遏制了翻箱机器人的撞击现象,同时也大幅提高了生产和经济效率。以喂丝站翻箱机器人为例,一个机器人承担4个喂丝机的翻箱任务,而每个喂丝机平均对2台卷包机台进行供丝,一旦机器人发生撞击事故,平均需要1小时的修复时间,则影响卷包8个机台生产各1小时,合计8小时,以HAUNI PROTOS-M8卷烟机20000支/分钟生产能力来算,则影响生产卷烟20000*60*8=9600000支,其造成的经济损失不可估量!

综上所述,我们优化改进了翻箱机器人的工作环境,有效地解决了翻箱机器人的撞击问题,同时也为生产的稳定运行奠定了更加坚实的基础。