润滑油膜光纤干涉仪测量系统的设计

摘 要:光纤迈克尔逊干涉仪是一种非接触、无损伤、耐腐蚀和抗干扰及精度高、易安装的先进测量仪器。滑动轴承润滑油膜厚度的侧量可通过探测轴颈位移来实现。理论分析表明在滑动轴承润滑油膜测量中引入光纤迈克尔逊干涉仪具有明显的优势,因此可认为它极具发展潜力。

关键词:润滑油膜;光测量;光纤迈克尔逊干涉仪

引言

滑动轴承作为一种主要的基础零部件在许多机械设备中有着广泛的应用,它既是这些关键设备的重要支撑零件,又是保证其完成旋转运动的关键摩擦副,对这些设备的正常运行起着至关重要的作用。随着设备向高速重载方向发展,对轴承的工作载荷和速度的要求不断提高。在高速、重载、高温条件下工作的机器,摩擦、磨损是其发生故障的最主要原因。润滑则是减少摩擦与磨损的简便而有效的方法。为保证轴承处于液体动力润滑状态,必须满足最小油膜厚度处轴承两表面不平度高峰不直接接触的条件,一些重要场合,对轴承的润滑状态常有严格要求,否则将严重影响轴承的工作性能和使用寿命。因此润滑膜的状态在很大的程度上反映着设备的运转状态。为保证轴承的正常运转而对润滑油膜的动态在线监测和控制就显得十分必要。

对测量滑动轴承润滑油膜厚度的方法曾有许多人作了探索。如Dowson, McNie and Goldsmith等人,用电容传感器在一个关节模拟器中测量润滑油膜状态[1]。Lijuan, Bai and Yan等人研究了用激光干涉法直接动态观测流体动力润滑[2]。Jamaludin, Mba and Bannister j等人报告了如何用高频应力波监测低速滚动轴承的润滑状态[3]。X射线反射率的技术通过磁盘记录还可被用来获得润滑薄膜厚度[4]。

但以往由于检测手段的限制,往往通过对轴承的振动监测和其它故障诊断的分析方法来间接的控制设备的运行,或者通过对润滑油进出口温度等参数及润滑油连续供油状况进行监测以保证对其不断的供油,建立正常的油膜,防止因缺油或断油而造成设备的重大损坏。因而,至今人们并没有找到成熟的实现对滑动轴承润滑膜的厚度动态变化信息进行有效检测的方法。

随着光纤及其传感技术的发展,对油膜的直接动态测量成为了可能,从而为滑动轴承润滑膜厚度动态变化信息的监测带来了可能性和希望。并通过它与计算机等智能设备的连接可有效地对滑动轴承的运行状况进行在线监控。这一新技术的深入研究与成功实现,无疑将会大大提高我国设备状态监测与故障诊断技术水平,推进这些关键设备的实时维修与质量保证技术的迅速发展。

先前我们曾进行了使用光纤位移传感器精确测量滑动轴承润滑油膜状态的研究,然而该方法仍有一些不足[5-7]。

鉴于反射式光纤位移传感器的工作原理,输出信号通常受工作条件所影响,如光源不稳定性、环境和温度的变化;以及光传输介质(油)等。因此测量系统需要一段时间后重新校准。该方案的另一个不足是输入和输出关系是非线性的,这就需要一个复杂的数据处理程序。此外,该测量系统的分辨率对测量油膜厚度而言还是不足的。引入光纤迈克尔逊干涉仪后则可望得到改善。

随着光纤技术的进展,对光纤迈克尔逊干涉仪的应用进行了深入的研究。如用干涉仪测量运动中车辆的重量或距离及动态位移[8];用来探测折射率变化[9];作为一个带通滤波器的功能;检测应变[10]。此外,光纤迈克尔逊干涉仪也被应用在光学相干层析成像技术[11,12]。

我们曾探讨了用光纤迈克尔逊干涉仪测量润滑油膜厚度的原理[13],文章则主要探索其具体的设计方法,以便它能成功地应用在大型旋转机械的状态监测与故障诊断中。

1 润滑油膜厚度测量系统的设计

根据流体动压润滑理论,流体动压润滑,就是依靠被润滑的一对固体摩擦面间的相对运动,使介于固体间的润滑流体膜内产生压力,以承受外载荷而免除固体相互接触,从而起到减少摩擦阻力和保护固体表面的作用。油膜不仅起着承受载荷、减轻摩擦、消除磨损等作用,从动力学观点看来,它也是转子-支承-基础这个系统中的一个环节。油膜的特性,对于整个转子系统的动力特性有很大影响。油膜会影响转子系统的临界转速,转子不平衡所引起的振幅共振放大倍数,由转子传向基础上时的传递系数等。油膜还会影响转子系统的稳定特性,例如抵抗气隙激振,材料内摩擦等减稳因素的能力以及系统阻力值等。在转速过高(超过“失稳转速”)时,许多滑动轴承的油膜本身就会成为使转子系统丧失运动稳定性的原因。在这些问题中,油膜通常起着非线性的弹簧和阻尼作用。由于这类问题大多数只牵涉到较小的或无限小的振幅,所以常可将油膜近似地看成具有线性化的弹簧常数和阻尼特性,通常即称这些线性化的动力特性为油膜的刚度和阻尼。这些特性的数值,对于转子系统的动力学计算和稳定性问题是至关重要的。

另外,由于转子的不平衡,当转子旋转时,轴颈中心及转子中心绕其静平衡位置作椭圆轨迹的变位运动,此称为涡动。当角速度达到临界角时,涡动与转子将发生共振,使振幅急剧增大,发展成为一种十分危险的振动即“油膜振荡”。涡动(一般称油膜涡动)和油膜振荡都是由于油膜在此种工况下的动力特性使轴心平衡位置不再是稳定平衡位置,亦即丧失了动力稳定性(简称失稳),而出现的自激振动。一旦发生油膜失稳,即很快进入突发性的油膜振荡,甚为危险。许多设备的故障均与此有关。综上所述,轴承的性能在很大程度上取决于润滑油膜的状态。因此,为保证轴承的正常运行而对润滑油膜进行在线监测和控制就显得十分必要。

图1可说明的润滑膜的生成机制。轴静止时轴颈贴在轴瓦上,中间并没有油膜(但在其余的间隙处却充满了润滑油)。只有当一个轴旋转时,润滑油才被轴颈在粘附力的作用下带入逐渐缩小缝隙,这造成了油的加压,由于压力的增加使润滑油产生了一个向外的张力,最后导致轴颈被抬起,进而产生了润滑油膜。当轴稳定旋转时,一般润滑油膜的厚度保持稳定,并保证轴颈和轴瓦表面不接触以避免摩擦损坏。

从以上对润滑油膜产生机理的分析可知,润滑油膜是保证滑动轴承正常运转的重要支撑,为避免轴颈和轴瓦间的接触摩擦,对润滑油膜厚度的监测是十分重要的,且可通过测量轴的动态位移来实现。

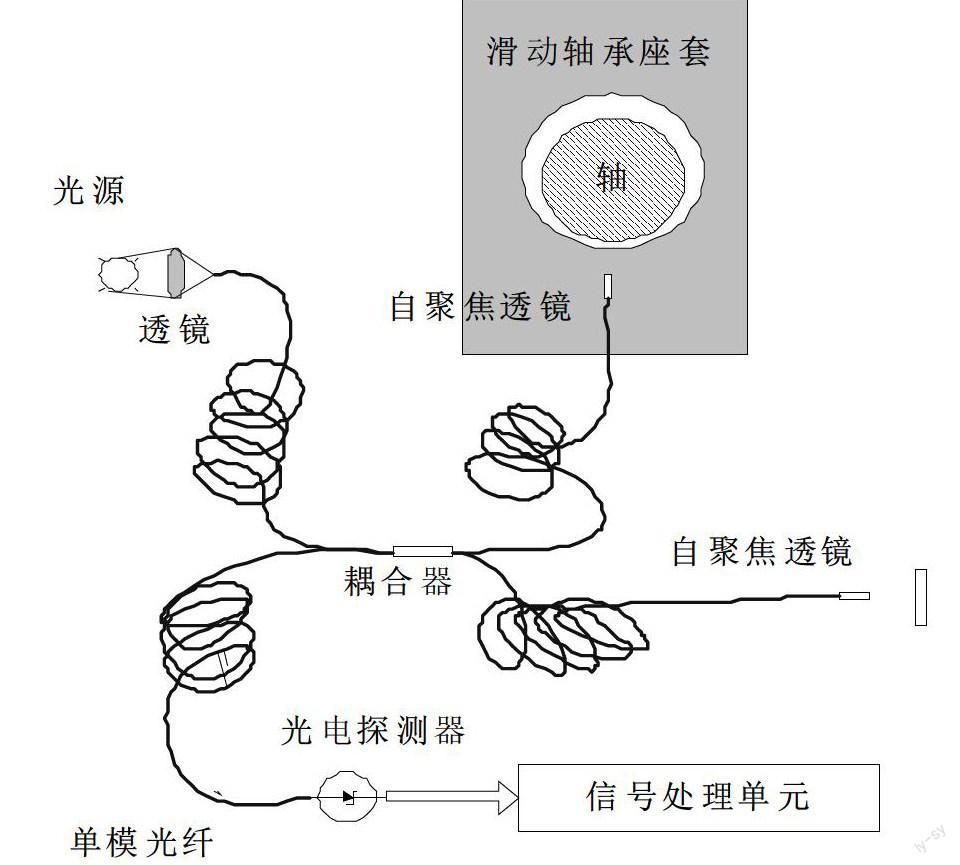

根据滑动轴承的动态特性和润滑油膜的形成机理,润滑油膜厚度可通过测量轴的位移来获取。因此,对滑动轴承润滑油膜厚度的测量方案可设计成如图1所示。

如图1所示,轴当作一个样品反射面,把一个自聚焦透镜连接在光纤迈克尔逊干涉仪的传感臂上,并放在滑动轴承套下端的外表面,而另一个自聚焦透镜则与干涉仪的参考臂连接并被放在镜子前校准。引入自聚焦透镜是为了使出射光束是平行光并放大照射区域。光纤迈克尔逊干涉仪的输出端则如图1所示的指向光电二极管探测器。信号处理单元主要处理由光电探测器经光纤迈克尔逊干涉仪采集的干涉条纹信号,经由隔直电容和信号放大后,干涉图形中的每个干涉条纹数由微处理器计数。

当油膜厚度改变时,轴被抬起且该位移信息被探测器检测并转换成电流响应信号。由探测器输出的每个干涉条纹信号在被隔直后产生一个电压跳变,随后以中断模式触发微处理器的计数程序,这样就获得了精确的油膜厚度值。

2 结束语

文章提出了一个应用光纤迈克尔逊干涉仪测量滑动轴承油膜厚度的新方法。从原理分析可知,光纤迈克尔逊干涉仪是一种非接触、无损伤、耐腐蚀和抗电磁干扰的先进测量方法。且由于光纤能实现非直线传光,因而使系统的安装较为灵活,便于很多场合使用,同时由于迈克尔逊干涉仪的分辨率是以光波长来计量的,因而具有很高的精度。基于前面所呈现的理论和实验探讨,可认为该测量方法是切实可行的。按照该方案,测量系统将更可靠和准确,数据处理程序也更简单。今后,我们将进一步研究和完善能实现对滑动轴承润滑油膜厚度测量的更精确的测量系统。

参考文献

[1]D. Dowson, C. M. McNie and A. A. J. Goldsmith, "Direct experimental evidence of lubrication in a metal-on-metal total hip replacement tested in a joint Simulator,"[C] in Proc. Int. Conf. Mech. Eng., vol. 214, Part C, Sept. 2000, pp. 75-86,.

[2]Lijuan, G. Bai and L. Yan, "Research on experimental technology of hydrodynamic lubrication with direct dynamic observation," ,[J].in Proceedings of the International Symposium on Test and Measurement vol. 2, no. 2,2001, pp. 1457-1460.

[3]N. Jamaludin, D. Mba and R. H. Bannister, "Monitoring the lubricant condition in a low-speed rolling element bearing using high frequency stress waves,"[C] in Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering, vol. 216, no. 2,2002, pp. 73-88.

[4]C. M. Mate, B. K. Yen, D. C. Miller, M. F. Toney, M. Scarpulla and J. E. Frommer, "New methodologies for measuring film thickness, coverage, and topography,"[C] IEEE Trans. Magnetics, vol.36, no. 1,2000, pp.110-114.

[5]陈玉平,张小栋,王祥林.应用光纤位移传感器的润滑油膜厚度检测方法的研究[J].润滑与密封,2004,166(6):72-74.

[6]陈玉平,张小栋.润滑油膜厚度光纤检测系统的智能化设计[J].润滑与密封,2005,172(6):133-138.

[7]陈玉平,张小栋,黄富长,等.一种用于润滑膜厚智能检测的光电信号采集电路设计[J].计算机测量与控制,2005,13(2):169-171.

[8]Shenfang Yuan, Fahard Ansan ,Xiaohui Liu , Yang Zhao, "Optic fiber-based dynamic pressure sinsor for WIM system". Sensors and Actuators A120, 2005, pp. 53-58.

[9]Toru Mizunami,Tatsuya Itoh, Sanjay Gupta, Teruo Shimomura." Interferometric measurement of KrF-laser-induced refractive index changes in germanosilicate fibers"[J].Optecs Communications 125, 1996, pp. 226-230.

[10]B.T.Meggitt,C.J.Hall ,K.Weir "An all fibre white light interferometric strain measurement system".[J]. Aensors and Actuators 79, 2000, pp. 1-7.

[11]A.V.Zvyagin "Fourier-domain optical coherence tomography:optimization of signal-to-noise ratio in full space"[J].Optics Communications 242,2004, pp. 97-108.

[12]陈玉平.白光照明谱域光学相干层析成像研究[J].激光技术,2014,38(3):372-374.

[13]陈玉平.润滑油膜光钎干涉仪测量的原理探讨[J].河南科学,2015,33(3):408-410.

作者简介:陈玉平(1962-),男,汉族,上海市人,讲师,博士,研究方向为光电检测。