爬电距离和电气间隙测量方法实用解析

曹琛 曹寒梅

摘 要:从宏观和微观两个方面,结合典型情况与实际测量项目,分析汇总爬电距离和电气间隙的测量方法和要点。希望能够为相关行业和技术的发展提供一些借鉴。

关键词:X值;80°;路径

爬电距离与电气间隙属于电工电气产品安全距离的两种形式,在灯具、信息技术设备、音视频设备以及家电类产品的安规检验中均不可或缺。由于涉及到对产品的结构性认识,在实际测量过程中,往往存在着诸多困难。文章主要研究电气间隙和爬电距离的测定方法以及测量中的难点。

1 基本概念

电气间隙:两相邻导体或一个导体与相邻电机壳表面的沿空气测量的最短距离。

爬电距离:两相邻导体或一个导体与相邻电机壳表面的沿绝缘表面测量的最短距离。

两者概念上的区别在于沿介质的不同,电气间隙是沿空气测量,爬电距离是沿绝缘表面。而两个概念间是有一定联系的,在遇到凹槽,转角时,空气中距离一定是小于等于沿面路径的,也就是说爬电距离不能小于相关的电气间隙,因此最短的爬电距离有可能等于最短的电气间隙,利用这一关系可以用来简单判定测量值的正确性。

2 测量步骤和典型实例

在实际进行电气间隙与爬电距离的测量时,通常按照如下步骤进行操作:

(1)根据检验项目和样品确定测试对象,对需要测试的点位进行标记,在这一步时要特别注意样品内部的结构,注意很多元件可能是相连且等电势的。

(2)根据样品分别确定电气间隙的测试路径与爬电距离的测试路径,如果样品结构简单,可以直接确定测试路径,可以不建立相关几何模型,否则为保证测量准确性,需准确测量样品尺寸后建立几何模型。

(3)根据确定的测试路径,通过使用爬电距离测试卡和游标卡尺进行测量或者根据建立的几何模型间接计算得到具体数值。

例:测量图1所示的接线端子不同极性的载流部件之间的电气间隙与爬电距离。

第一步,样品在端子不接导线、螺钉拧至最底端的测试情况下,A、C、E三点在该状态下是导通的,同理B、D、F,而A、C、E三点中任意一点与B、D、F中任意一点在该状态下都是开路的。

第二步,由于其整体结构是对称的,实际需要讨论的是AB\BE\

AD\CD四组分别沿空间与沿绝缘面的距离:

电气间隙:显然AB与CD间的距离相对较小,但因测试状态为螺钉拧至最底端的情况,AB段要长于CD段,最终电气间隙确定测量CD段的距离。

爬电距离:AB\BE\AD\CD四组路径如图2所示(此为示意图,并不是最终测量路径),四组路径的长度有着明显的区别,最终确定CD段为测试路径。

第三步,通过使用爬电距离测试卡和游标卡尺分别测量了CD间的爬电距离与电气间隙。

小结:该样品的测试过程较为简单,不同路径的长短差异大,确定路径方便,但对于其他产品,通常需要建立几何模型和多次测量比对,才能确定路径。还有测量过程必须与被测样品的工作状态相对应,例如该例中端子在不接导线、螺钉拧至最底端的工作情况,如果测试状态改为在接到线,螺钉锁紧的情况下,测试结果将完全不同。

3 测量难点

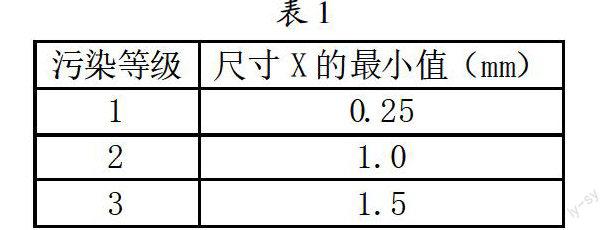

在实际检验中必须注意X值得选择与应用,X值即为最小几何尺寸,在遇到凹槽时,如果凹槽宽度小于X值时,爬电距离路径即可不必沿凹槽,可以直接跨越凹槽计算,X值是根据相应污染等级规定的最小值(表1)。

如果有关的电气间隙小于3mm,則尺寸X的最小值可减小至该电气间隙的1/3。

在这里X值其实可以理解为爬电距离的最小短接值,但同时应用X值的平面角度界限应参考相关CTL决议,如图3,角度界限为80°原则,即当α>80°时采用A中红线路径计算爬电距离,α≤80°时,需采用B类方案。

4 结束语

爬电距离与电气间隙的测量几乎涉及到所有类型的电气产品,被测产品的多样性加大了测量难度,测试方法和要求也仍在不断完善当中,但测量方法的核心仍应围绕路径本身,在实际测量时需特别注意确定X值与应用80°原则结合几何模型进行分析,得到正确的路径,从而保证数据的准确性。

参考文献

[1]中华人民共和国国家质量监督检验检疫总局.GB4706.1-2005.家用和类似用途电器的安全第1部分:通用要求[S].

[2]中华人民共和国国家质量监督检验检疫总局.GB7000.1-2005.灯具 第1部分:一般要求与试验[S].