核电厂循环水过滤系统鼓型滤网腐蚀及保护措施研究

王雷明

摘 要:文章针对各核电厂循环水过滤系统鼓型滤网出现大面积腐蚀现象,将金属电化学腐蚀和保护原理应用于核电厂鼓型滤网腐蚀分析,并提出保护改进措施,降低腐蚀。

关键词:鼓型滤网;电化学腐蚀和保护原理;表面保护覆盖层;牺牲阳极的阴极保护;外加电流阴极保护;电化学钝化

中图分类号:TG174 文献标识码:A 文章编号:1006-8937(2015)09-0169-04

循环水过滤系统鼓型滤网安装在循环水系统循环水泵和重要厂用水系统重要厂用水泵进水流道的上游,用于收集和清除流道中的污物,以免对循环水泵和重要厂用水泵造成损坏。岭澳二期、阳江、宁德、台山等核电厂鼓型滤网在安装完成后,转入进水调试运行,出现了较大面积的腐蚀,不得不停止运转,进行除锈防腐工作,不仅耗时长,投入了大量人力,还耽误现场进度。

本文主要从电化学腐蚀和保护原理出发,分析鼓型滤网腐蚀的现象和原因,提出具体保护措施,如牺牲阳极的阴极保护法、外加电流阴极保护法、覆盖涂层的保护法、电化学钝化等,改进鼓型滤网的设计制造、安装调试和运行,把鼓型滤网腐蚀降到最低。

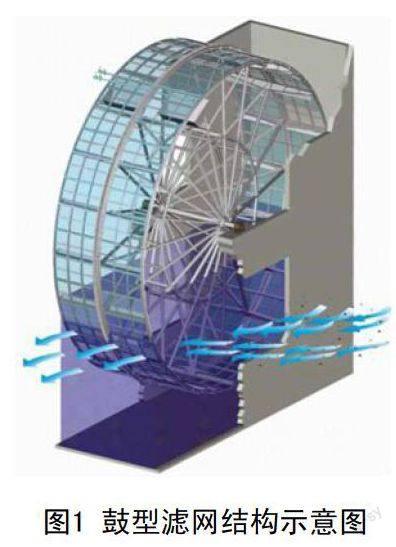

1 核电厂鼓型滤网介绍

正常工况下,鼓型滤网连续运转,但转速根据鼓型滤网前后水位差增大而升高,鼓型滤网示意图如图1所示。

零部件材料主要有不锈钢、碳钢、铸铁等,以及金属表面的油漆,详细材料见表1。

2 核电厂鼓型滤网腐蚀现象

在鼓型滤网进水后,经观察记录,总结腐蚀发展状态见表2。

由上表可见鼓型滤网各部件在进水后5 d内并无明显锈蚀,5~10 d出现可见锈蚀,10 d后锈蚀面积不断变大,直至各锈蚀部位出现一定厚度的锈层。

并观察各部件腐蚀情况,发现:

2.1 网 板

网板腐馈图如图2所示,腐蚀主要从网板与横梁、网板与联接角钢结合处向网板中央扩散,个别网板中部有不规则零星腐蚀,用干净抹布对网板表面腐蚀部位进行擦拭,腐蚀均可清除干净。

2.2 网板联接紧固件

螺栓外螺纹表面光滑,无腐蚀,螺纹处无损坏。垫圈表面与螺栓头接触部位表面有腐蚀,擦拭后,腐蚀消失。螺母内螺纹表面光滑,无腐蚀,且螺纹无损坏。

2.3 联接角钢

腐蚀主要集中在角钢边缘处,用抹布擦拭后,发现局部漆层有破损现象,联接角钢与横梁螺栓联接处有腐蚀,螺栓联接孔处无腐蚀,如图3所示。

2.4 主副横梁

腐蚀主要集中在横梁边缘处,用抹布擦拭后,发现局部漆层有破损现象,联接角钢与横梁螺栓联接处有腐蚀,螺栓联接孔处无腐蚀,如图4所示。

综上所述,经研究分析,网片及其联接紧固件情况良好,未出现腐蚀,腐蚀主要发生在零件漆层破损处以及相邻零件螺栓联接处,随着鼓型滤网的转动,锈迹从网片与横梁、网片与联接角钢结合处流淌到网片上,导致网片表面出现大量腐蚀。

3 核电厂鼓型滤网腐蚀原因分析

根据电化学腐蚀和保护基本原理,结合现场的实际情况,分析鼓型滤网腐蚀的主要原因如下。

3.1 厂家制造阶段

鼓型滤网构件的根部、圆弧R角、肋等处的油漆厚度不足,该处为油漆施工难点,厂家在厂内油漆工艺不满足该油漆施工死点要求。导致金属与海水直接接触,形成回路,出现电化学腐蚀。

3.2 设备运输阶段

在鼓型滤网到货开箱过程中发现,鼓型滤网设备由于在运输的过程中发生构件与构件之间的磕碰、构件与包装运输支架之间的磕碰,且磕碰地方较多;同时发现部分构件的表面油漆存在针孔,说明在厂内油漆存在质量问题。

3.3 鼓型滤网施工阶段

鼓型滤网安装工艺要求每个构件与构件之间需导电,则需要在每两个构件之间的其中一颗螺栓孔表面进行打磨,由于一台鼓型滤网的构件较多,则需打磨的螺栓孔就较多,且该打磨处补漆难度大,螺栓垫片与构件接触的位置无法进行油漆修补,仅靠油漆把缝隙进行封堵,此工艺很难保证该打磨处的补漆质量。

另外,由于鼓型滤网的构件较多,且体积大,吊装、安装难度大,在安装过程中难免会有磕碰,磕碰地方较多且鼓型滤网落差大造成后续鼓型滤网整体补漆难度大,构件与构件之间的接触面在安装后也无法进行油漆修补。另外,现场施工阶段残留的杂物金属、铁屑脱落混入海水介质中,在海水介质不流动的情况下,腐蚀加剧。

3.4 鼓型滤网调试阶段

外加电流的阴极保护系统由于现场客观条件(如电源不可用、调试试验未完成等),无法投入运行,鼓型滤网失去了保护。同时鼓型滤网不具备24 h连续运行的条件,形成了水上-水下-水上的运行模式(最容易产生腐蚀的运行模式),鼓型滤网长时间暴露出海水介质外的结构,由于无法形成回路,无法得到保护,并会加速鼓型滤网腐蚀;牺牲阳极块未安装,牺牲阳极的阴极保护回路未形成,此时鼓型滤网不同材料的零部件与海水形成原电池回路,鼓型滤网发生氧化反应,出现腐蚀。

3.5 鼓型滤网运行环境

海水介质杂物(泥沙,海生物)多,鼓型滤网腔室土建墙面存在部分钢筋外露,造成鼓型滤网腔室内的水体内铁屑含量较高。特别是鼓型滤网出现腐蚀后,锈迹没有及时清除(鼓型滤网冲洗水由于不具备条件投运),部分锈迹附着在表面,部分锈迹混入海水介质中,腐蚀蔓延扩大。

4 核电厂鼓型滤网腐蚀保护措施研究

根据以上分析,结合腐蚀保护的基本原理,可從如下方面努力,把腐蚀降低到最低。

4.1 依据牺牲阳极的阴极保护原理

用电位比所要保护的金属更负的金属或合金(即原电池的负级,更活泼,易腐蚀)与被保护的金属(即原电池的正极)连接在一起,依靠它不断腐蚀溶解所产生的电流来保护其它金属,如图5所示。此时鼓型滤网作为被保护,牺牲阳极块发生反应。因此,海水进入鼓型滤网前,牺牲阳极块安装需完成,并形成回路。

实践中在鼓型滤网两侧墙体各安装一套牺牲阳极系统,牺牲阳极块需可持续工作1 a。牺牲阳极投入工作一个月后实测保护电位800~900-mV(v.s.Ag/AgCI 参比电极),说明牺牲阳极具有一定保护效果,现场实物如图6所示。

4.2 依据外加电流阴极保护原理

用外加可调直流电源(恒电位仪或整流器)供电,电源的正极接辅助阳极(即原电池的阳极),负极接被保护的金属设备(即电解池的阴极),如图7所示。

因此,鼓型滤网整体连接直流电源负极,并确保外加电流阴极保护系统连续投运,电位在-0.85~-1.05 V范围内。恒电位仪投入后极化测量值见表3,可见,恒电位仪投入也具有一定保护作用。

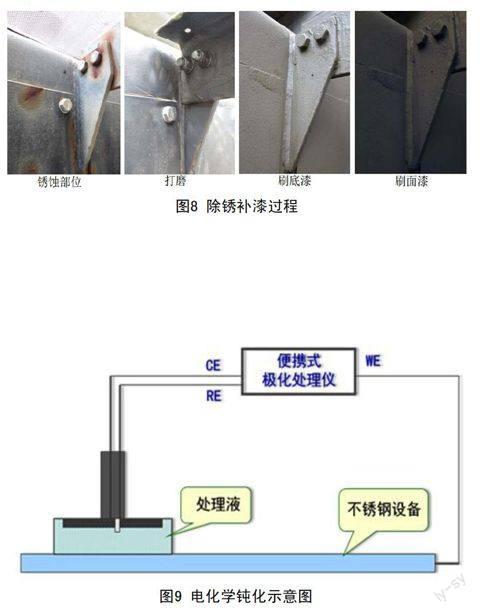

4.3 依据表面保护覆盖层原理

在金属表面施加保护覆盖层,避免金属与腐蚀介质的直接接触,达到控制金属腐蚀的目的。

覆盖层的基本要求:结构紧密、完整无孔、不透介质,与基体金属有良好的结合力、不易脱落,在整个被保护表面均匀分布,如涂料、油漆、衬胶等。因此,设计和设备制造阶段油漆覆盖厚度要足够厚(涂层最终名义厚度≥350 μm),完整无孔,且均匀分布鼓型滤网表面;设备运输阶段加强运输过程中的保护,避免构件与构件之间的磕碰,避免构件与包装运输支架间的磕碰,防止油漆破损;现场施工阶段清除遗留的金属杂物,包括铁屑,保持鼓型滤网干净整洁,对于棱角边及螺栓孔补漆、封堵,对于发现有缺陷的油漆,如鼓包、破损、油漆薄,及时补漆,如图8所示。

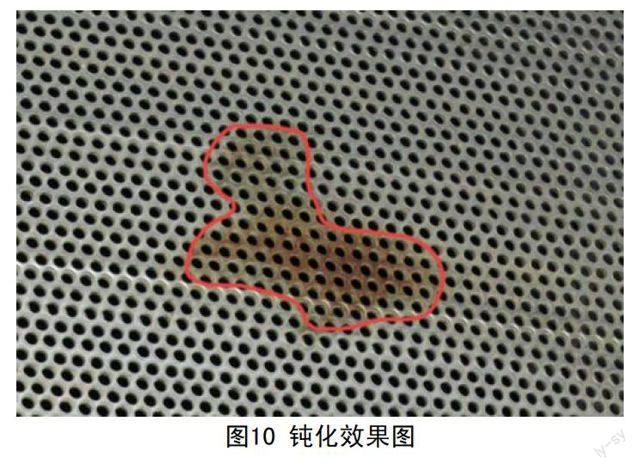

4.4 依据电化学钝化原理

在金属表面生成致密钝化膜,建立屏蔽层,稳定性提高,均一性改善,研究表明,耐腐蚀性能也提高约三个数量级,如图9所示。

因此对于发现的网片、螺栓、压板等不锈钢材料零部件腐蚀,拆下来,进行酸洗除锈,然后钝化处理,钝化处理形成的保护膜≥10 nm,钝化效果如图10所示,红线外部完全钝化处(保护膜≥10 nm)未发生锈蚀,红线内部未完全钝化处(保护膜<10 nm)在进水后发生了锈蚀。

4.5 选取金属材料

另外关于鼓型滤网金属材料,在综合强度和经济性后,尽量同一种金属材料,如不可避免的选取不同料,选取耐海水性更强的材料,如部分零部件材料为不锈钢。进水调试运行阶段,鼓型滤网冲洗水需连续冲洗,确保鼓型滤网表面干净,且下游循环水泵和重要厂用水泵启动,使海水流动起来。

在综合采取以上措施后,鼓型濾网在一个换料周期(12个月)连续正常运行,总体腐蚀面积<1%,未出现大面积腐蚀,效果明显,如图11所示。

5 结 语

文章根据电化学腐蚀和保护基本原理,分析鼓型滤网腐蚀现象和原因,从设计设备制造、运输、施工、调试运行等各环节加以控制,努力做到油漆完整、材料耐海水、牺牲阳极块投运、外加电流的阴极保护系统投运、冲洗水投运、海水无残留金属杂物、海水流动起来等方面,效果明显,腐蚀程度也降到了最低。

另外,针对鼓型滤网腐蚀保护改进措施,也可以应用于钢筋混凝土、埋地金属管道、海水码头钢桩等领域腐蚀保护,因为它们都是基于电化学腐蚀和保护基本原理,不同设备在不同环境下,灵活区别即可。

参考文献:

[1] 张宝宏,从文博,杨萍.金属电化学腐蚀与防护[M].北京:化学工业出版社,2011.