汽车前轴锻造工艺改进研究

李海峰

摘 要:文章首先针对汽车前轴从结构上的特点和主要的生产制作工艺进行了介绍,进而针对机械压力机模锻这种应用最为广泛的生产工艺,结合现存的问题,对其工艺的具体改进措施进行了论述。

关键词:汽车;前轴;锻造;工艺;改进

中图分类号:TG316 文献标识码:A 文章编号:1006-8937(2015)11-0011-02

随着人们生活水平的提升,越来越多的家庭都购置了汽车,这在很大程度上带动了汽车零部件行业的发展,作为零件中非常关键的前轴生产,国内绝大多数的工厂都是采用机械压力机模锻这一工艺,但这种工艺在生产过程中仍存在许多问题需要改进,本文就针对这种工艺的具体改进方法进行如下的研究。

1 汽车前轴

汽车的前轴是整个汽车底盘结构中最重要的安全零件之一,现如今,绝大多数的厂家在制造和生产汽车的前轴零件时主要采用的工艺是热模锻,近些年来经过在模具设计和加工余量的方面的改进,使得生产线的生产效率得到了明显的提升,对应的生产成本也得到了有效的降低,同时生产的锻造件质量也更加稳定。

1.1 结构特点

汽车的前轴具有以下几大特点:①前轴相比于其它部位的锻造件在形状上更加复杂,尤其是弹簧座的工字型和限位块的锻造件形状呈现出的一种又深又窄的沟槽,这对于任何一种模锻成形工艺来讲,在进行金属填充时都具有很大的操作难度;②在高度部分呈现出一种对称的结构,在宽度截面角度呈现出一种非常明显的不对称性;③汽车整体结构中各种锻造件中长度最长、重量最大的轴类锻造件;④在纵向的截面有着比较大的起伏,尤其是某些特定部位有着较大高度落差,这就使得一些前轴锻造件在进行生产时采用双级落差这种设计方法。

1.2 常见的前轴生产工艺

1.2.1 锤上模锻

这种生产工艺主要是采用模锻锤进行锻造生产,模锻锤的质量规格可以分别达到5 t、10 t和16 t。采用这种工艺进行汽车的前轴生产所采用的模具寿命相对较低,同时锻造件表面存在很大的公差、余量和质量差,同时会消耗大量的能量,生产的环境也比较差,因此,这种方法更多地是被一些生产规模比较小的工厂采用,总体投入资金大约在1 000万元左右,建设周期为1~2 a。

1.2.2 机械压力机模锻

这种生产工艺的最大技术特点是整体模锻和辊锻制坯,主要应用的设备有12.5万 kN的机械压力机和φ30 mm的辊锻机。采用这种生产工艺生产出的锻造件质量更好,同样会消耗非常多的能量,但是生产的环境比较好,由于需要大量的投资金额,所以更适合于一些大批量的生产。总体投入资金大约在1.5~2亿元左右,建设周期为3 a左右。

1.2.3 其他工艺

除了上述两种工艺之外,汽车前轴的生产工艺还包括精密辊锻的整体模锻工艺和成形辊锻工艺。

对于一些从事汽车前轴生产的大型工厂来说,最为常用的就是采用机械压力机的锻造自动线生产。这种生产方式需要在生产前期投入非常大的资金成本,同时能耗大、建设的周期比较长,设备的维修费用也相对较高,这就为企业带来了更大的生产压力。对此,绝大多数的企业都在寻求一种新的改进措施,希望能够使材料的利用效率不断提升、停机时间更少、模具的使用寿命更长、生产出的锻造件质量更加稳定,从总体上维持整个生产拥有一个比较理想的产出量。

2 机械压力机模锻的工艺改进

2.1 锻造件图纸的设计改进

2.1.1 头部尺寸

在进行头部的尺寸设计时需要明确注意产品的设计图纸中对于拳头部分形状和尺寸的具体要求,一般情况下,图纸会用虚线来标出拳头外部轮廓最大尺寸,这主要是因为前轴与转向节要经过主销来进行连接,这样,汽车在进行转向时,前轴的头部就会在转向节的两耳中进行转动,这时如果锻造件的外部轮廓尺寸超出了图纸中的迟训,就会发生转向受阻的干涉现象,因此,在进行头部尺寸的设计时要进行详细的考虑。

2.1.2 弹簧座

作为整个锻造件型槽深度最大的一个部分,弹簧座的最大槽深可以达到80 mm左右,采用锻压机进行汽车前轴的生产时,要保证弹簧座的外拔模角度为3 ?觷,内拔模的角度为5 ?觷,这种角度非常利于金属充满整个型槽。

2.2 其他技术条件的改进——落差

在进行前轴锻造件图纸的设计时,明显标定出了头部至弹簧座上表面之间的距离,同时还标注出了具体的公差,但是这种标注方法对于控制锻造件的生产来说非常不利,这是因为在进行自动化的生产工作中,锻造件在经过压平后,会因为模具磨损和温度变化等多种因素的影响使其生产的实际厚度发生变化,而产品图纸所采用的标注方法包括厚度公差,这就与机加工的第一工序定位面不能够保持一致,不利于整个生产操作的控制和检验。这时就需要对其进行改进,将落差计算的标准由弹簧座上表面改成弹簧座下表面。

2.3 模具的设计改进

2.3.1 压弯模

在进行汽车前轴的生产时,经常会出现锻造件的弹簧座填充物不满的问题,出现这种问题主要是因为生产过程不够稳定,同时还有设计的因素,具体是压弯模设计不当造成的。通过详细的观察可以发现,预锻件的飞边非常大,这说明填充的金属量是足够的,只不过是因为没有填充进型槽,因此需要对制坯的形状进行改进,使坯料能够覆盖到型槽上。对此,可以对压弯模进行改进,增加坯料的高度,这样做,一方面能够使模具提前和填充金属相互接触,在飞边真正形成前,会有一部分的金属先填充满整个型槽,另一方面坯料被向右移动,会改变坯料的摆放位置,不会使金属流出型槽,以此来实现金属填充物的有效填充,具体的改进图如图1所示。

2.3.2 预锻模

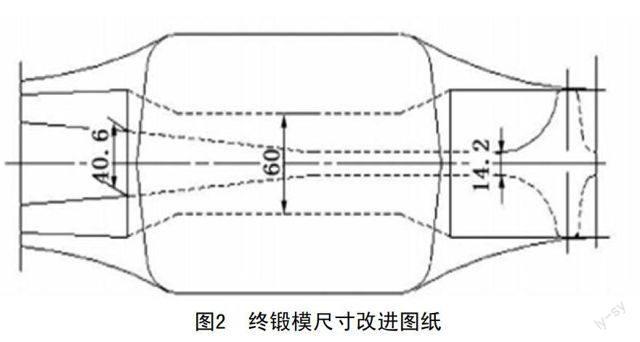

根据汽车前轴的具体特点,为了确保弹簧座和头部的充满,在进行与锻件型槽深度的设计时,一般要比规范中的要求大1~2 mm,经过对模具进行调试可以发现:①预锻件的飞边比较下,这会使顶杆顶不到;②终锻件的头部尺寸会超过正公差。因此,对预锻件的型槽深度进行一系类的实验摸索之后,对预锻件中的终锻模尺寸进行改进,具体的改进图纸如图2所示。

3 结 语

综上所述,随着近些年来汽车市场的快速发展,我国采用机械压力机进行汽车前轴锻造的自动化生产线数量越来越多,但传统的产生工艺或多或少地存在一定的缺陷,需要对其进行工艺上的改进,本文从多个方面进行了论述,希望能为该领域的生产企业提供一定的借鉴。

参考文献:

[1] 李晓东,冯史勋,张海.防止汽车前轴早期断裂的工艺措施[J].热加工工艺,2003,(6).

[2] 曾琦,蒋鹏.前轴垂直整形工艺模拟与模具开发[J].锻压技术,2013,(2).

[3] 郑明玉,喻建军,陈文琳,等.前轴精密辊锻成形过程的数值分析[J].热加工工艺,2012,(13).