飞机制造中杆组件的研究

周传文

摘 要:文章主要对飞机制造生产中的杆组件进行归类、分析,以及对杆组件的装配方法进行了深入的研究,以便读者更为系统地了解飞机装配中最小的一类组件。

关键词:杆组件;管组件;杆端轴承;盲铆钉

中图分类号:V415 文献标识码:A 文章编号:1006-8937(2015)12-0111-02

杆组件常作为传动机构在飞机、汽车等设计制造中得到广泛应用,飞机各舱门的开关、起落架的收放、方向舵的摆动等等都是靠杆组件连接而成的传动机构实现的。本文只讨论用于传动、支撑等类似作用的杆组件。

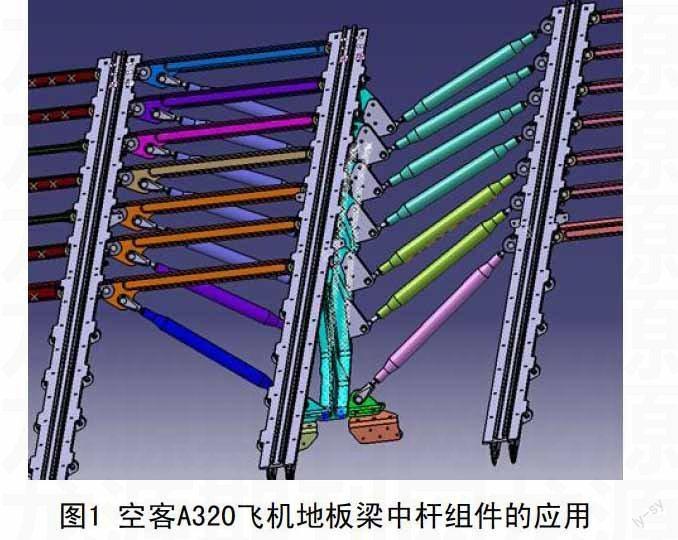

本文介绍的杆组件包括小型的管组件,因两者在机械传动中所起到作用或其他的支撑功能相同,区别只在于杆件为实心零件,管件为空心零件,所以本文将两者放在一起研究,且通称为杆组件。本文种所涉及的管组件不包括油管、排水管等管件,只讨论在飞机设计制造中,起到支撑、传动作用的管件。空客A320-200型飞机地板梁机构中连接的部分杆组件如图1所示,对地板梁及其附属结构起到支撑作用,杆组件在飞机制造中的应用在图1中可见一斑。

1 杆组件的分类

本文对飞机制造中所设计的杆组件按其结构形式进行了大致分类。

1.1 杆端与2-3个接头零件连接在一起

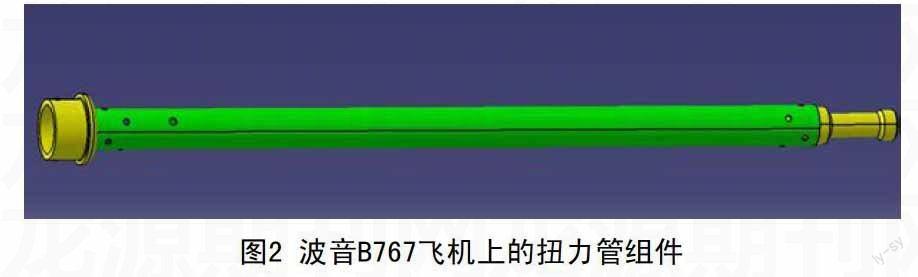

如用于B767-200型飞机上的扭力管组件,如图2所示。该种连接方式的管接头都有齿结构,该种杆组件通过齿结构的啮合来完成力的传递。管两端使用阴、阳接头的结构完成与其他管结构或飞机结构的连接。此类管结构主要用于舱门的开关和锁结构。

1.2 杆的两端连接两个杆端轴承和锁紧螺母

图1中标示出的A320飞机地板梁部位使用的杆组件就属于此种类型。另外,如果杆组件的主体为一管件(为减轻飞机重量,空心的管体通常替代杆零件),为提高管端的连接强度,一般会增加两个衬套。

2 杆组件的连接方式

2.1 采用盲铆钉来连接管件与接头件

盲铆钉又称为抽芯铆钉,其连接是一种单面连接形式,被广泛应用于结构封闭区,如飞机进气道、机身内蒙皮等。因管件结构的特殊性,管的内腔一般都比较狭窄,无法用普通铆钉连接,顶铁或铆枪根本无法进入管的内部,在结构设计时,就得采用盲铆钉的连接方式。

盲铆钉只通过管件与接头件的单侧壁厚,因此,此种连接只适用于接头件也为管件的杆组件。盲铆钉位置一般在管件截面上等距分布,其数量一般为3~4个。

2.2 采用螺栓或高锁螺栓连接管件与接头件

接头件为实心件、连接强度要求较高或要求可拆卸时,杆组件的连接方式通常采用螺栓连接形式。该种连接方式,螺栓必须贯穿整个杆组件。一般情况下,杆的每个端头与接头件都采用两个螺栓连接,且这两个螺栓位置为垂直分布。

2.3 接头与管件直接连接

该种连接方式常应用于杆组件,也就是管件为实心零件时,可在杆两端直接加工内螺纹,与杆端轴承直接螺接。

3 杆组件的装配方法

各种连接方式的杆组件装配的共同点,就是杆组件装配完毕后的总长度有严格的要求,这与杆组件的功能和下一装配需求是分不开的。

3.1 直接螺接

上述章节介绍的第3种连接方式,是最容易操作的。只需将杆端轴承与杆进行螺接即可,其中应包括锁紧螺母和保险片结构。

3.2 靠紧固件连接

上述章节介绍的前两种连接方式,其装配难度就在于紧固件孔的配钻,尤其是章节2.2中介绍的连接方式,需要管的紧固件孔中心线必须与杆的轴线相交,否则紧固件将无法安装,或者与结构之间间隙太大,造成零组件报废。本文着重介绍该种连接方式的杆组件装配方法。

目前,我国飞机所需的小组件多采用手工装配,主要使用风钻或台钻钻孔。使用风钻或台钻钻制杆组件上的紧固件孔时,定位杆件成为一个关键问题。杆组件在飞机设计中被广泛应用,其结构虽然相对简单,但数量可谓巨大,而且每个杆件的长度各不相同。以波音公司的B767-200为例,仅飞机41段(SEC-41)到46段(SEC-46)之间用于地板梁及其Sub——组件中,杆组件的总数量就接近1 000个,包含52种长度。

此类杆组件装配中经常出现的问题是,如果没有专门的夹具,操作者只能用手固定杆组件,一旦钻头接触零件,杆容易发生转动,导致高锁孔的中心线不能与杆的中心线相交并垂直。

为提高装配效率,严格保证杆件的装配质量,对上文中提及的52项杆组件进行了细致的研究。

研究发现,大多数杆组件在装配完成后,都要求保留两个螺纹检验孔(THREAD INSPECTION HOLE)和两个扳手孔(WRENCHING HOLE),而且两种工具孔成垂直分布,与紧固件孔的位置相互协调。根据对所有杆组件的结构分析,可将两类工具孔(一般为零件制造中给出)作为定位杆组件的关键孔,用于保证紧固件孔的垂直度和相对位置。为适用于52种或更多的杆组件装配,并结合杆组件本身的设计并制造一种专门用于杆组件钻孔的工装夹具。如果杆组件总体长度较短,就可只使用前段,增强了夹具的稳定性。读者也可根据实际情况,将该夹具多分为几段,方便操作。

4 结 语

杆组件虽然结构简单,但因数量巨大、长度没有规律可循、不容易固定等特点,手工制孔环节仍是制约了杆组件的产品质量和装配效率的提高。

目前,我国飞机装配主要靠手工制孔和连接,装配技术落后,如何在现有的生产能力和设备等环境下保证飞机的装配质量,才是航空企业亟待解决的问题。本文对飞机装配中最小但应用最广的组件进行了细致的研究和分析,希望能给读者以启示。

参考文献:

[1] 范玉清.现代飞机制造技术[M].北京:北京航空航天大学出版社,2001.

[2] 陈同安.飞机制造工艺技术指南[D].沈阳:沈阳飞机工业(集团)有限公司,1996.

[3] 郭恩明.国外飞机柔性装配技术[J].航空制造技术,2009,(24).

[4] 航空制造工程手册总编委会.航空制造工程手册[M].北京:航空工业出版社,1992.