航空发动机仿真数据管理系统研究

田彦明 窦云江 李忠飞

摘 要:航空发动机在设计、试验、制造加工等各阶段大量采用了仿真技术,仿真技术提高了产品研发效率,缩短了研制周期。但产生的仿真数据也在急剧增长,带来了数据管理的问题,同时仿真分析流程非常复杂,仿真过程中形成的知识无法进行有效积累和重用。针对上述问题,文章提出了建设航空发动机仿真数据管理系统的解决方案,提供了有关流程管理、数据管理和仿真知识库管理的建设思路。

关键词:系统工程;仿真数据;有限元;协同平台

中图分类号:TP233.7 文献标识码:A 文章编号:1006-8937(2015)12-0017-02

1 研究背景概述

航空发动机的研发是一个集设计、分析仿真、试验于一体的系统工程,需要协调众多的工程人员,需要处理海量的仿真和试验数据资源,运用大量不同领域的仿真软件和工具,经历复杂的设计过程。

传统的计算机辅助工具体系虽然已经不断建立和完善,但是面对实际的复杂研发过程还存在诸多挑战。

一方面,设计、验证和制造的周期需要压缩,另一方面,这些过程更具有复杂性。表现在设计与仿真的交互更为频繁,仿真的类型更为全面化,学科从广义的CAE分析,到CFD流体技术,电磁仿真,液压仿真,光学仿真等各个方面,在设计的各个阶段被广泛应用。

随着仿真的大量应用,随之带来了大量的业务过程数据和相关数据,这些数据以及流程都迫切需要管理,而且仿真的流程也需要标准化。

由于设计和仿真密切的业务联系,仿真数据需要同设计数据一起被纳入到企业信息管理系统之内,并且保证设计和仿真数据以及流程的高效协同。

为了突破传统CAE仿真工具体系的局限性,分立的计算机辅助设计环境需要向着集成化、综合化的集成平台方向发展。

在总结以往设计、分析、仿真工作流程、工具应用的经验的同时,打造更为高效的工作流程环境,急需建设航空发动机仿真数据管理系统,系统建设的构想是:以解决设计阶段数据、过程和工具的管理问题中的仿真数据管理为核心,有效整合企业内软、硬件资源,提高设计效率,增强企业竞争力。

2 系统架构设计

2.1 发动机研发业务流程

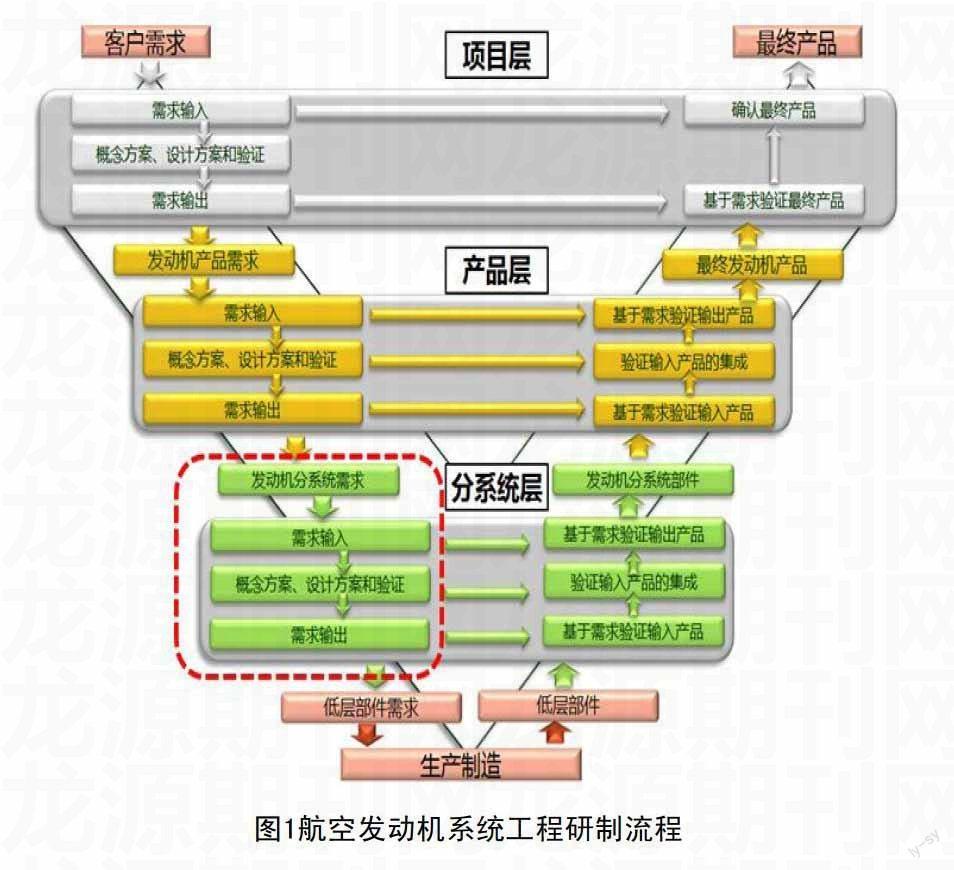

发动机产品的研发过程分为三个大的阶段:需求阶段、设计阶段、制造阶段,在这几个阶段中,产品数据是整个产品设计阶段的主要数据。

而产品设计过程是通过确认和验证(V&V)过程来保证需求的符合、设计的正确以及产品的正确。这也是发动机研制的系统工程流程,如图1所示。

确认和验证过程主要分为需求确认、方案验证、产品验证、产品确认四个部分。在确认和验证过程中,仿真数据对于产品设计过程起着重要的验证作用。

仿真数据管理系统是面向仿真的数据管理,承担起支持设计人员在设计过程中完成方案验证的任务。

这阶段的主要工作是根据发动机顶层产品设计分解下来的需求、参数、和指标,来进行方案的设计工作,设计方案是否正确,也就是说设计是否符合需求的过程我们要通过需求的验证来完成,而需求的验证工作在发动机研发的早期,最主要的手段就是仿真。

2.2 仿真数据管理系统功能框架

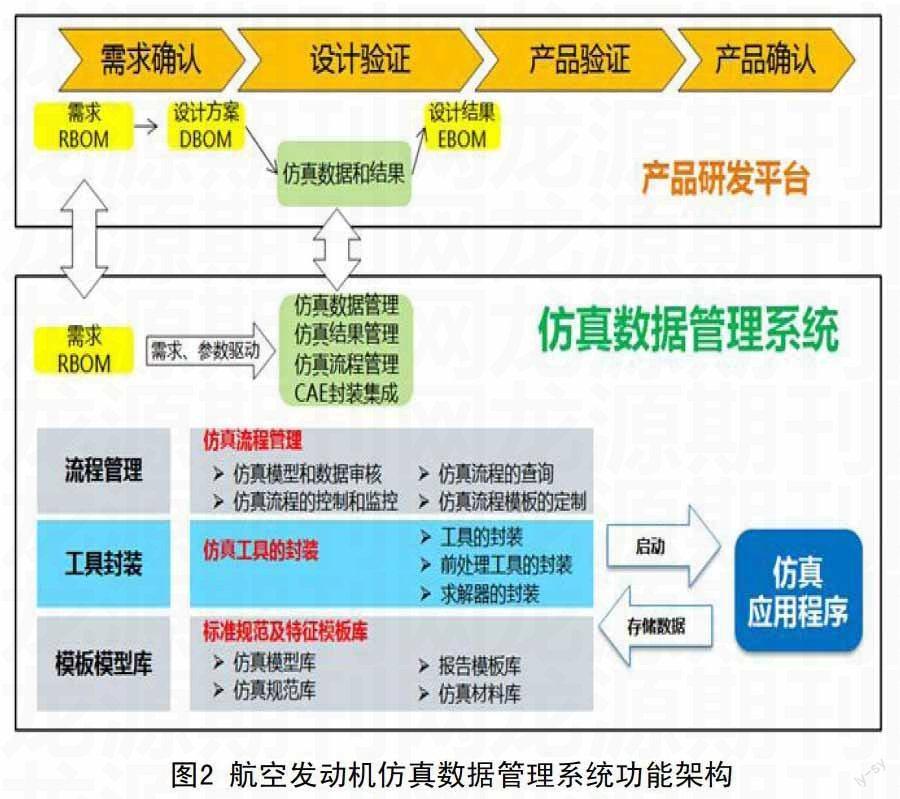

发动机的研发涉及多个单位,将多个平台中的不同数据作为结果有效地管理起来,并建立链接、追踪关系,是非常必要的。

不同的平台和系统有不同的工作分工,以便有效地管理设计过程中所产生的数据。

仿真数据管理系统的主要任务是在发动机研究所仿真和设计过程中,对发动机研究所产生的仿真数据和流程进行管理,建立关联和追踪,完成仿真数据的追溯性,并有效整合多个仿真工具中产生的数据,有效地为发动机的数据管理平台提供正确的数据和信息。系统功能架构如图2所示。

3 仿真数据管理系统功能组成

仿真数据种类非常多,数据体积也非常庞大。如何有效管理不同种类的仿真数据是数据管理的核心内容之一。历史数据对企业是有价值的,如何提高仿真试验的复用率是真正体现仿真数据管理系统的成功与否的判断标准之一。

航空发动机仿真数据管理系统要覆盖研发产品的全生命周期的仿真过程,实现流畅的产品研发过程、项目团队的高效协同、跨系统和组织的技术状态管理、提升企业知识和资源的使用效率,实现由以结果管理为主向仿真流程全过程管理转变,由以单纯数据管理为主向全面知识管理转变、由以分散研制为主向数字化协同研制转变、由分散的信息孤岛向统一的集成平台转变,从而整合研制业务、转变创新流程,持续提高产品研发和创新能力。

主要功能有以下几方面。

3.1 仿真数据与流程协同项目管理

①支撑仿真分析的规范、统一、标准化的研发和工程体系建设。

②加强新产品开发及工程项目的仿真计划、进度的实时控制与管理。

③平衡仿真业务研发资源的配置,提高项目研发开发效率。

④通过对仿真项目敏捷管理,降低产品开发成本和工程交付周期。

⑤平台内实现仿真分析任务自动发布、数据平台内共享。

⑥建立协同化工作平台环境,打破时间和空间的限制。

3.2 设计与仿真分析数据集成接口

①建立设计与仿真分析模型双向数模联动的机制。

②提供数据检索手段,保证仿真文件能够被高效利用。

③实现快速设计方案的快速性能验证。

3.3 仿真过程流程化体系建设

①利用仿真知识积累,建立典型仿真分析的标准化流程。

②提供流程监控功能,实现整个仿真过程的总体监控,确保仿真工作在可控的范围内展开。

③平台内集成典型仿真分析软件工具和平台,实现数据的无缝化传递。

3.4 仿真知识库建设

①构件材料库,保存常用分析材料属性。

②构筑仿真模型库,提高分析模型在开发过程的重用性。

③分析挖掘仿真性能数据,建立仿真性能评价体系。

4 结 语

仿真数据管理系统可以使企业获得更大生产力,实时或批处理网格自动划分工具,快速且高效地完成有限元网格的划分。可以捕捉并重复使用最佳实践,根据需要来验证概念,也可以使设计团队更好的进行沟通和协同。

参考文献:

[1] 王丽芹,王志勇,贺飞.复杂产品的仿真数据管理研究[J].微计算机,2010,(19).

[2] 罗婷婷.基于系统工程的商用航空发动机研制需求管理方法研究[J].航空制造技术,2015,(3).