籽棉温控微波烘干技术研究

张宇红

摘 要:文章针对籽棉烘干工艺存在的问题,应用自制的温控微波烘干试验设备,采用单片机作为核心控制元件,测定了温控烘干后籽棉含水率变化,棉纤维强度变化及棉籽发芽率的影响等。实验得出采用温控微波烘干技术对籽棉的烘干工艺具有速度快、效率高、穿透力强等优点。但对于棉纤维强度有一定影响,对于籽棉中棉籽的发芽率有不可逆的损坏。

关键词:微波;温控;籽棉烘干

中图分类号:S562 文献标识码:A 文章编号:1006-8937(2015)12-0010-02

棉花含水率是影响整个棉花加工工艺及加工速度的重要因素,所以设计制造高效率、高品质的烘干设备势在必行。本文研究一种高效温控微波干燥烘干机,通过温控微波干燥后的籽棉无任何焦糊现象,干燥效果比较理想,为籽棉干燥技术的推广提供技术支持。

1 微波烘干特点

1.1 整体加热

微波烘干过程中,由于烘干物质水分含量分布均匀,物料表面和内部同时受热,而且微波烘干特点是由内向外,使得烘干物质内部先干燥,逐步向外干燥,避免了外焦内湿等加热不均匀现象。并且微波烘干速度快,作用于物质的时间短,最大限度地减少对物质的品质影响。

1.2 加热效率高

微波烘干是作用在烘干物内部,周围的金属设备不吸收微波,能量封闭在微波腔体内,只作用于被烘干体。并且不需要传热介质,几乎没有热损耗,热效率得到充分利用。在加热设备开机运行后可以通过调整微波输出功率进行实时调控。一旦关机,加热立即停止,没有余热,便于连续生产和自动化控制。

2 实验设备与材料及原理

2.1 实验材料

①材料选用:一级籽棉,产于新疆农八师149团。②材料处理:根据GB 3543-1995国家标准测定籽棉含水率,分别取含水率为9%、11%、12%、13%、14%、15%、17%、19%的籽棉样品放置于双层密封袋封装,在4 ℃下冷藏待用。

2.2 烘干设备与仪器

烘干设备:自设计QW-8HM2微波棉花烘干机。设备主要由电源箱、微波加热装置、传送带、控制台、传送带电机、排湿风机、排热风机、抑止器、机架、湿度传感器、温度传感器、单片机、变频器等组成。

3 微波烘干机自动控制原理

3.1 烘干机控制原理

根据控制要求利用单片机为核心控制元件,通过设置湿度和温度控制点,采用湿度传感器(出料传感器)、温度传感器采集现场湿度、温度信号,实时传送至A/D信号转换器,直接输出湿度、温度的数字信号,与单片机接口连接并采用动态扫描显示方式;整个湿度、温控系统通过单片机与出料传感器以及变频器和电动机交互作用实现湿度和温度的智能控制。

3.2 变频器控制原理

变频器作为控制电机的核心器件,通过入料传感器和出料传感器的PID调节信号传送至单片机程序控制,调节变频器频率控制电动机转速,从而达到烘干时间和温度的调控目的,使籽棉达到控制要求。

3.3 温控微波控制原理

湿度传感器和温度传感器采集信号,经过A/D转换将信号传送至单片机,单片机通过程序对湿度和温度的设置,直接控制变频器和显示机构,达到实时监控和控制的目的。

4 实验方法及工作原理

4.1 微波烘干机参数设置

设定QW-8HM2微波烘干机微波输出功率为8 kW,变频器分别设置为25 Hz、30 Hz、35 Hz、40 Hz,籽棉入口厚度分别为5 cm、10 cm。

4.2 实验测定

①籽棉烘干前后水分测定:采用籽棉水分测定仪测定烘干前含水率和烘干后含水率;②籽棉纤维强度测定:采用感官评价方法,通过手扯拉棉花纤维,感官拉力强弱判断纤维籽棉烘干前后纤维强度;③籽棉发芽率测定:根据GB 3543-1995测定,取100粒籽棉4次重复在种子育苗箱里进行育苗对比分析烘干前后的籽棉棉籽发芽率。

4.3 实验方法

将被烘干籽棉平铺厚约5~7 cm放置在传送带上,湿度传感器检测被烘干籽棉初始含水率,并将此值实时传送至单片机,通过单片机程序进行PID运算,单片机输出信号传送至变频器,变频根据实时监测值调节频率,从而智能控制电机转速。

籽棉在传送带上通过抑止器进入微波加热箱内,通过光电传感器检测到有籽棉进入信号,排热电机与排湿电机同时开启,10 s后微波加热装置开启,籽棉进入烘干工序,如果微波加热箱入口处的光电传感器监测到已经没有籽棉进入,传送电机、排热电机、排湿电机、微波发生器60 s后延时断开,停止工作。

在微波加热过程中,当微波加热箱的温度传感器测得籽棉的表面温度高于50 ℃时,则将其电信号传送给单片机,单片机通过控制微波发生器的接触器,立即停止微波发生器,同时传送电机、排热电机、排湿电机延时60 s后断开继续。当微波加热箱的温度传感器测得籽棉的表面温度低于50 ℃,且微波加热箱入口处光电传感器检测到有籽棉通过,微波发生器再次被开启。

烘干后籽棉到达出料口时,出料口的湿度传感器,实时检测籽棉的含水率,如果含水率达到7%~8.5%时,符合预期工艺要求,则传送电机转速不变。如果籽棉含水率大于8.5%,检测信号反馈至单片机,单片机通过PID调节,将信号输送给变频器降低频率使传送电机速度下降,延长籽棉烘干时间。如果籽棉含水率小于7%时,则电机速度上升,缩短籽棉烘干时间。

4.4 实验结果与分析

4.4.1 温控微波烘干籽棉含水率变化

含水率分别为9%~19%的籽棉通过功率为8 kW微波烘干后含水率的变化曲线。从总体趋势分析看,不同含水率的籽棉在微波烘干机的作用下,其含水率随烘干时间的递增而降低。在烘干0~20 s时,初始含水率为9%、11%、15%的籽棉含水率达到7.0%~8.5%,在烘干20~30 s内,12%、13%、14%的籽棉含水率达到7.0%~8.5%,在烘干30~40 s内,17%、19%的籽棉含水率达到7.0%~8.5%,在烘干50 s时,初始含水率为9%~15%的籽棉已经糊化,根据上述分析可得到如下结论:①微波烘干籽棉时间短、效率高;②如需达到含水率为7.0%~8.5%工业扎花要求,只需测定籽棉初始含水率确定微波烘干时间即可达到烘干目的。

4.4.2 温控微波烘干籽棉纤维强度的影响

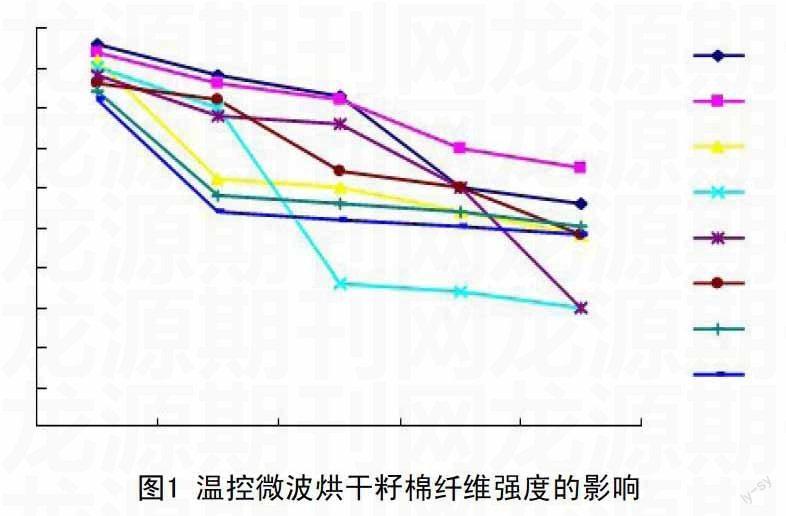

温控微波烘干籽棉纤维强度的影响如图1所示。

从图1中可以分析得到,在微波功率为8 kW大功率烘干条件下,籽棉纤维强度总体趋势下降,纤维弹性发生变化,通过微波处理后的籽棉棉纤维的内部结构会受到一定影响,通过分析对比,在应用此类大功率烘干设备处理籽棉时,在能达到含水率达标的情况下,尽量缩短微波辐射时间。

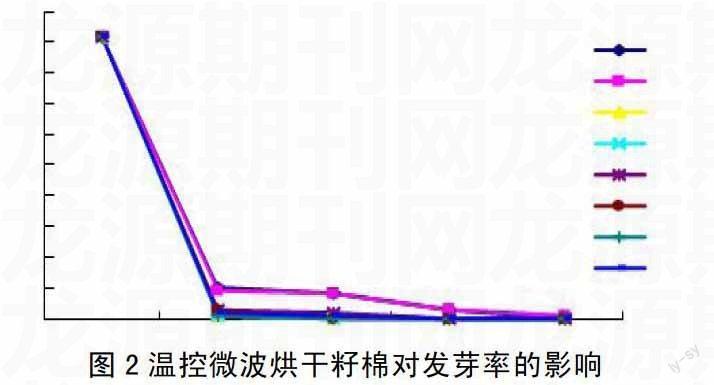

4.4.3 温控微波烘干籽棉对发芽率的影响

温控微波烘干籽棉对发芽率的影响如图2所示,可以分析得到,采用大功率微波烘干设备,籽棉在烘干时间20 s后,所测的各种含水率籽棉发芽率从烘干前的92%下降至0%。通过分析得到一些结论:①大功率微波烘干机不适用于中棉烘干;②种棉烘干可用小功率(400 W以下)间歇式烘干方式。

5 结 语

本文根据籽棉装置的烘干要求,设计了利用单片机作为PID现场控制装置对湿度和温度进行智能控制。通过现场检测被烘干籽棉的烘干前后含水率,进行现场自动控制执行机构的通断,且系统性能稳定,结构简单,设备操作方便,干燥速度快,加热均匀,但是对籽棉的发芽率具有不可逆的损坏。因此,籽棉温控微波烘干技术在棉花加工生产过程中具有很好的实际应用价值和推广空间。

参考文献:

[1] 谭东,刘斌.籽棉烘干系统在棉花加工中的应用[J].中国棉花加工,2008,(2).

[2] 陈霖.基于温控的花生微波干燥工艺[J].农业工程学报,2011,(12).