简析汽轮机的安装要点及调试问题处理

贺远锋

摘 要:随着我国城镇化的不断推进,垃圾出路在我国大部分城镇已成为比较突出的矛盾。垃圾发电方式除了能较好地实现生活垃圾的无害化、减量化和资源化处理外,还能节省大时的垃圾填埋土地。为更好的指导垃圾发电电厂企业汽轮机安装以及调试工作,文章从汽轮机安装的基本知识出发,提出了在生产中常用的汽轮机安装的几个要点,并对安装过程中常见的问题及解决策略进行详细分析。

关键词:汽轮机;安装;调试;问题;策略

中图分类号:TM621 文献标识码:A 文章编号:1006-8937(2015)17-0076-02

汽轮机是电厂中将蒸汽热能转变为机组机械能,进而通过发电机组转变为电能的重要设备,汽轮机组安全平稳运行的先决条件是汽轮机组合理的安装。

本文从30 MW汽轮机组结构出发,针对汽轮机组安装过程中的要点进行分析,并对调试过程中出现的问题及处理方案进行分析。

1 30 MW调整抽汽式汽轮机组结构

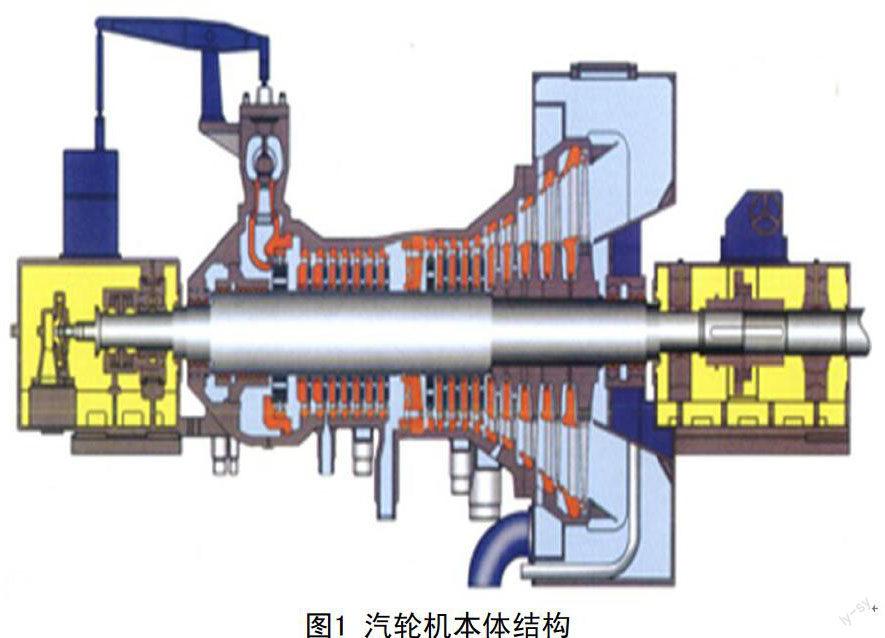

本文以C30-3.8/1.7/395型型号30 MW调整抽汽式汽轮机组为例,对汽轮机机组本体结构进行分析。汽轮机结构如图1所示。

该机组为一次调节抽汽式机组,该机组的额定参数见表1。

该汽轮机组为单缸可调节式一级抽汽和二级不可调节抽汽构成,汽轮机本体部分主要包括进静止部分和转子、动静叶片、汽缸及滑销系统、隔板和隔板套、气封、轴承以及盘车装置。

1.1 汽 缸

该机组为单缸机组,分为前中后三部分,与高压主汽阀、高压调阀以及蒸汽室构成一体。蒸汽流向为高压主汽阀-高压调阀蒸汽室。汽缸下部设工业蒸汽抽汽口和回热抽汽口。在该机组中,由于设有较多的抽汽口,因此在安装时必须保证下缸温度,以防止上下缸温差超限,造成汽缸热挠曲。

1.2 蒸汽室

如图1所示,由高低两个蒸汽室,通过螺栓进行连接,蒸汽室利用猫爪在固定在汽缸下半部。蒸汽室与高压调阀之间必须通过自密封套进行密封,安装时一定要注意配合间隙应与设计值吻合。

1.3 喷嘴组、隔板、汽封

喷嘴组包括高压和低压两组,分别安装在如图1所示的高压蒸汽室和低压蒸汽室上;隔板均为焊接式,并分成上下两个部分,上隔板安装在汽缸上部,下隔板通过定位键安装在汽缸下部;汽封分为三类,分别为通流部分汽封、隔板汽封以及前后汽封,主要功能是保证密闭性,维持机组内压力。

1.4 转 子

转子采用整锻方式进行制造,并进行组装,该机组共有一级调节级,十五级压力级以及一级双列调节级工程,机组转子与发电机转子的连接通过联轴器完成。

2 汽轮机安装要点分析

2.1 机架部分

机架标高应大于设计值3 mm以上,便于安装水泥垫块后进行修磨。水泥垫块材料选用硅酸盐水泥浇筑,设计参数中抗压强度为:>40 MPa(3 d)/>60 MPa(28 d),垫块应当完整无缺损。

2.2 汽轮机各部件安装

2.2.1 主阀、调阀安装

高压主汽阀、调节阀的布置形式,二者为一体式结构,为合金钢铸件。安装时应注意细致检查阀门通汽部分,并对间隙和升程进行测量和适当调整,测量值应当依据厂家给定的出厂值。

2.2.2 转子吊装

转子起吊后,对转子水平度进行校正,并吊入汽缸。确保转子轴颈与轴承等接触面的光洁度,利用透平油进行润滑,吊入后,进行间隙测量和调整,确保间隙值在规定值之内。

2.2.3 轴承安装

轴承上下两部分在安装时,首先安装轴承下半部分,在检查与轴承座配合无误情况下,安装上半部分轴承。轴承在安装时,与各个水平面之间的接触间隙用0.05 mm的塞规塞不进时,方为合格。

2.2.4 汽轮机扣装大盖

仔细检查汽轮机内部无其他残留物后,将事先检查过的大盖进行试扣,盘动转子情况正常后,正式扣装大盖。吊起的大盖水平度误差<0.15/1 000时为合格,检查内部无残留后,扣装大盖,并拧紧分面螺栓以及法兰螺栓。

2.2.5 安装盘车装置

盘车装置安装前要仔细检查各零部件是否完好,活动是否灵活,安装完毕后摇动手盘,检查是否活动无卡涩,若无卡涩,安装完成。

3 汽轮机的调试问题分析

3.1 汽缸上下缸温差过大

该机组在调试期间首次冲转过程中,当转速达到2 500 r/min时,开始中速暖机,暖机时间2 min后匀速升至3 000 r/min。暖机过程中发现汽缸上下部分温差超过运行规程中所规定的限值55.6 ℃。但是此时汽轮机组其他参数处于正常运行的参数范围之内,机组振动未超过0.03 mm的限值。

经初步检查,发现抽汽管路并未发现汽水回流情况,温度监测点处并未有异常或故障点出现。为查清故障原因,对该机组进行第二次冲转,冲转过程中,对平衡孔活塞进行紧固后,发现上下缸温差过大,但是情况与第一次正好相反。据此可以推测,可能是由于密封环在第一次冲转时发生漏气现象,高温高压蒸汽漏入上半部分所导致。

解决方案:对密封环进行紧固或者更换,以防止出现类似的问题。

3.2 汽轮机低压轴封温度波动

低压缸轴封段分布有前后布置的两个温度测点,以及一个压力测点,三个测点均在喷水减温喷头远端2 m处。当进行正式投运时,该段轴封温度测点测量值出现较大范围的波动。

对该问题进行分析,该段轴封内蒸汽温度在喷水减温后温度下降,但是在距离喷嘴2 m的位置多为汽水混合物,其温度受汽水比例影响有较大的波动范围,因此导致测量到的温度波动较大,从而加重DCS调节负担。

解决方案:将温度测点设置在更远的5~6 m距离处,温度测点测量纯蒸汽温度,避免了温度的波动。

3.3 主机真空差

在机组带负荷进行调试过程中,发现当负荷不变时,主机内真空下降,且速度较快,约为每分钟1 kPa左右,导致机组严密性测试不通过。利用真空检漏仪对现场机组进行检测,检测结果发现在排汽端轴封处有漏气情况发生,导致外界空气进入机组,降低机组真空度。对轴封进行手动关闭后,发现主机真空下降问题得到快速缓解,但仍旧未能达到机组设计真空要求。分析发现,轴封汽通过手动隔离阀和孔板进入排汽端,而使用的孔板孔径值与设计值相比要小很多,因而推测节流孔板导致轴端汽封进汽压力降低,造成汽封效果降低。

解决方案:对该机组节流孔板进行更换,严格参照设计值选用孔板,更换后主机内真空度恢复正常。

3.4 50%甩负荷时转速升高过大

当对机组进行甩负荷50%操作时,发现在操作后的极短时间内机组转速上升,由3 004 r/min上升到3 151 r/min,从而导致动态超调。分析导致此故障的原因,发现在DEH端存在线路接触不良现象,从而影响了负荷变化信号的传递,造成动态超调。

解决方案:对虚接线路进行紧固处理,并再次模拟甩负荷试验,问题消失。

4 结 语

本文从C30-3.8/1.7/395型汽轮机组结构出发,对汽轮机本体安装的基本知识进行了分析,进而分析了在汽轮机本体安装过程中的几大要点,对机架安装、转子吊装、主阀、调阀安装等要点进行详细的分析。本文还对汽轮机组调试过程中发生的包括管道振动、超温及温度波动等问题进行了描述,并提出相应的解决方案。在以上分析的基础上,能够对生产中汽轮机组安装及调试工作起到一定的指导作用。

参考文献:

[1] 华周清.对汽轮机的电厂安装要点分析[J].科技创新与应用,2013,(1).

[2] 康彦文.30 MW、60 MW汽轮机组分缸盘车工具工装优化[J].机械工程师,2014,(2).

[3] 谢民.150 t干熄焦余热25 MW汽轮发电机组振动原因分析与处理[J].机床与液压,2011,(6).