鲜食葡萄分级包装流水线系统的设计与实现

雷玉娟 王平 管雪强 何娟

摘要:为改变鲜食葡萄传统地头低端、低效的包装模式,设计并建立国内首个鲜食葡萄分选包装工厂和配套分级包装流水线,通过对采收、分选、分级、质检、定量、包装、搭件和运输至冷库等8个环节的研究和应用,制定了一套完整的鲜食葡萄分级包装流程和标准;通过葡萄田间采收车和一体式折叠箱的设计应用,解决了田间搬运、贮藏和长途运输环节货物破损的难题;通过木质托盘、叉车和气动打包机的应用,降低了分级包装过程中搬运、倒库、出库和成品搭件等多环节劳动力,使工作效率较传统地头包装提高了5倍。流水线分级包装后产品等级严格、包装精美,有效提升了果实的商品性,实现了产品分级销售和优质优价。

关键词:鲜食葡萄;分级包装流水线系统;设计与实现

中图分类号:S233.5 文献标志码:B 论文编号:casb14110068

0 引言

国内鲜食葡萄产业发展迅速,种植面积从2000年到2012年增加了90%,产量超过800万t,占世界鲜食葡萄总量的34.7%,稳居世界首位。然而统计数据显示,虽然中国在世界鲜食葡萄的生产数量上遥遥领先,但由于分选分级和采后处理技术落后,在国际市场上的竞争力较差,出口量很小,相反,每年还从智利、美国大量进口高档无核葡萄和红地球鲜果以满足市場需。按照中国与秘鲁签署的自由贸易协定,2015年秘鲁鲜食葡萄将以零关税出口中国,届时国内鲜食葡萄将面临更大的冲击和挑战。

新疆是中国重要的葡萄主产区之一,栽培面积及产量接近全国的1/4,同时又是鲜食葡萄生产的优势区,但长期以来,由于采用零散地头包装的方式,存在着“一等原料、二等加工、三等价格”的现象。因此,要满足市场需求,将葡萄产业做大做强,迫切需要改变现有的加工包装模式,实现果品分级、包装和入冷库流水线作业,建立健全果品采后处理技术体系。

国内就鲜食葡萄采后处理技术多集中在对采后生理和贮藏保鲜技术的研究,目前国内鲜食葡萄保鲜通常采用“微型节能冷库+保鲜袋+葡萄专用保鲜剂”的技术模式,有效解决了葡萄贮藏保鲜问题,然而对于鲜食葡萄采用流水线进行分级包装的模式,目前国内尚未见报道,笔者结合西部地区鲜食葡萄产业实际,根据鲜食葡萄分选包装要求,在新疆率先建立了鲜食葡萄分选包装工厂及配套流水线,通过流水线各环节及作业效率的研究,以及对机械化转运系统、包装运输材料等的设计和应用,确立了一套能够有效提高葡萄果品品质一致性和耐贮运性的分级包装流程,为提高西部地区鲜食葡萄在国内高端市场和国际市场的竞争力奠定了基础。

1 总体工艺设计

1.1 包装工厂的设计应用

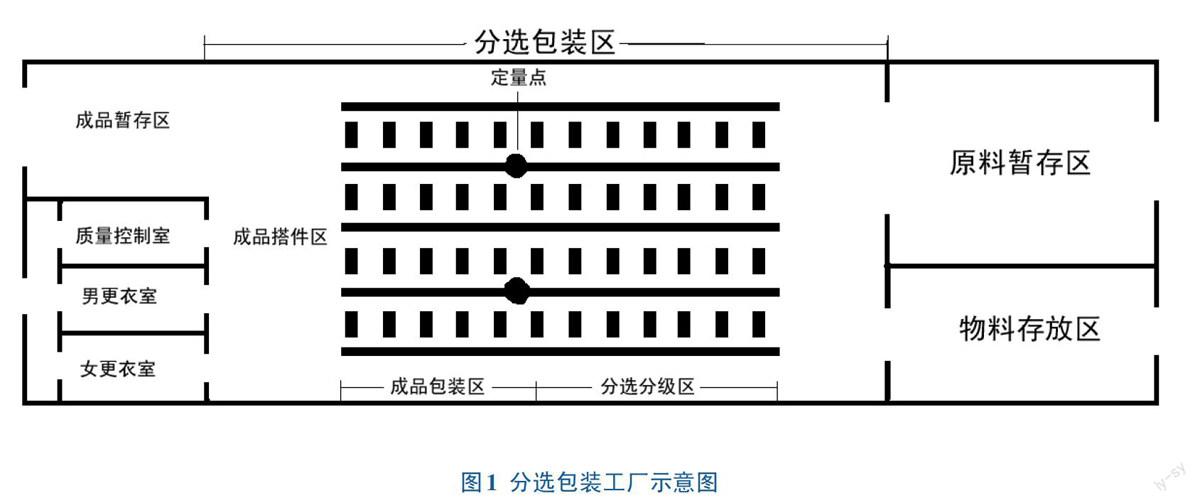

笔者研究设计的分选包装车间包括原料进料区、包装物料区、分选包装区、成品出货区、工人更衣室、质量控制室等。原料进料区用于暂时存放从田间转运过来的放置于周转筐中的葡萄;包装物料区用于存放葡萄包装所需要的物料;分选包装区是包装车间的核心区域,在这里完成葡萄的分选、分级、定量、包装和托盘搭件工作,完成后的托盘在成品出货区暂存等待运往预冷库;工人更衣室可供包装分选工人在进入车间时消毒和更衣;质量控制室用于原料和成品的质量检测及控制、可追溯标签的打印。包装车间大小为54.6 m×15.0m,结构如图1所示。

1.2 流水线的设计应用

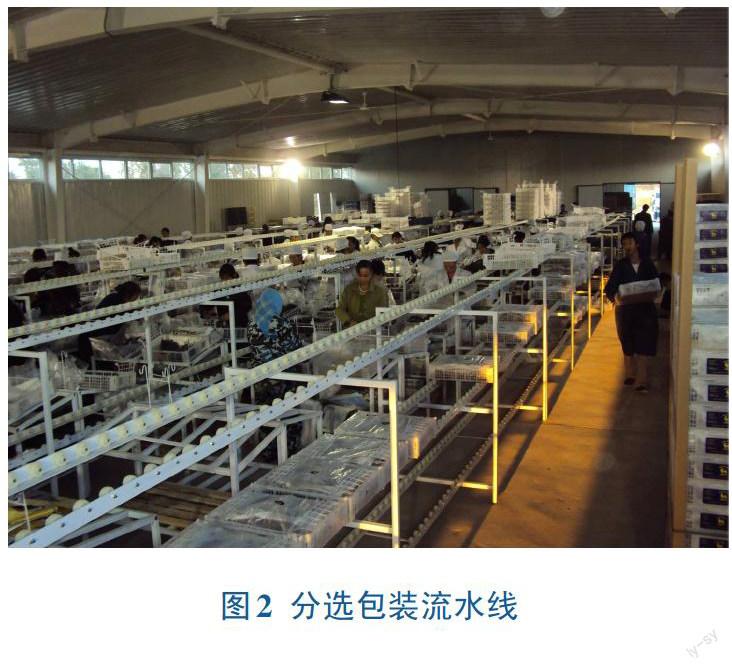

分选包装流水线(图2)位于分选包装区,包括5条分选包装带,其中第1、3、5条为原料带和成品带,第2、4条为半成品带。每条原料带上设有40个工作台,用于产品分选分级;每条半成品带上分别设有1个计重工作台和40个操作台,用于分级好的产品定量、包装和贴标等工作。

1.2.1 流水线结构 分选包装流水线由左立架、右立架、前导向轨、后导向轨、前输送轮轴、后输送轮轴、前输送滚轮和后输送滚轮构成,其中,前导向轨和后导向轨的左右两端分别固定安装在左立架和右立架上,前导向轨上均匀固定有前输送轮轴并安装有能够自由转动的前输送滚轮,后导向轨上均匀固定有后输送轮轴并安装有能够自由转动的后输送滚轮,通过推动水果箱沿导向轨移动并依次完成流水线分级包装工序。

1.2.2 流水线规格 每组长6m、高1.6m,分上、中、下3层,其中上层高度为1.6 m,为成品输送线;中层高度为80 cm,为原料线和半成品线;下层高度为30 cm,为周转筐回收线。

1.2.3 工作台的选择 为满足不同工序工人操作方便,位于原料带上,用于分选分级和定量的工作台大小为120 cm×60 cm×80 cm(长×宽×高),操作面设计为平面;位于半成品带上;用于包装的工作台,将操作面设计为30°斜面,即将后边抬高35 cm,以方便包装。

2 分级包装技术

2.1 修穗

分选工人将周转筐从原料线上搬至分选工作台上,按照制定的葡萄标准(表1)进行修穗,剪除病虫、干枯和腐烂果粒,小青粒或成熟不良的果粒要收拾干净。

2.2 分级

严格按照不同品种的分级标准进行分级,着色深的和着色浅的分开,大小粒不均匀的按小粒定级,着色不良的按等外果处理,严禁混级和以次充好。

每位分选工都有一个工号,工人将不同等级的葡萄放到对应的包装箱中,同时将标有自己工号和葡萄等级的标牌放在相应的箱内。以便后续计件和质检可追溯。

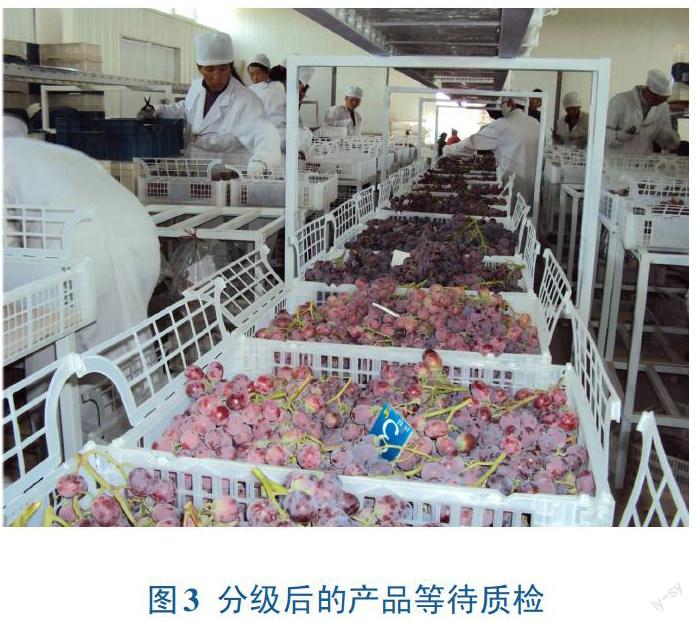

2.3 质检

每条原料线定岗1名质检员,质检员对分选好的葡萄逐箱检查是否符合等级标准(图3),检查合格的移至半成品线上;不合格的通过箱内标牌上的工号找到对应的分选工重新分级。

2.4 定量

每条半成品线设定一个计重定量点,对经过质检的包装箱按包装标准(表2)要求进行定量,定量完成后由包装工进行包装。

2.5 包装

2.5.1 包装材料 经过多年的实践摸索,笔者设计应用了一体式折叠箱,外形尺寸小500mm×400mm×118 mm,标准车载货量达到19.38 t,运输效率高且强度好,解决了在运输过程中苯板箱包装体积偏大而使长途冷藏车的载货量不够理想,且在运输过程中经常会有损伤;纸箱在贮藏和运输过程中,易吸水变软;中空板箱经常发生底层折断而造成葡萄损失等问题。

2.5.2 包装方法 包装工将半成品线上经过定量的葡萄转移至包装台上,按照要求进行包装,先在包装箱内铺密孔透明大包装袋,每箱葡萄用9个小穗袋分装后均匀摆放在包装箱的大包装袋中(無核品种必须用小穗袋),上面依次放吸水纸和保鲜纸,然后将包装箱封好并转移至成品带上。

2.6 托盘式码垛、贴标、搭件

搭件工将成品带上已分级包装好的包装箱按照不同等级搬至相应的成品托盘上,并在包装箱外侧整齐的贴上相应等级的商标(图4),每托盘成品的高度不超过2.3 m,搭件的包装箱之间不留空隙;最后用气动打包机打包(图5),2个工人仅需要10 min就能完成一个托盘的打包,比手动打包机效率提高1倍,且搭件效果好,运输过程中很少出现托盘歪斜造成的葡萄损失。

2.7 流水线作业效率

通过流水线作业,每个环节都有专业工人操作,分级包装质量和效率大大提高,按每天工作8 h计算,本研究提及的分选包装厂和配套流水线,每天日分选包装量为150 t,相同用工下,比传统地头包装(30 t/80人)效率提高了5倍。

3 配套机械化转运系统的设计和应用

3.1 葡萄田间采收车的设计和应用

3.1.1 基本构造 由车架、车轮、采收筐承载台组成,车架底部安装4个车轮;车架长1.5 m、宽1.1 m、高1.3 m,采收筐承载台宽度与车架宽度一致。

3.1.2 转运方法及标准 田间采收车采用标准周转筐装卸葡萄,标准周转筐尺寸为60 cm×40 cm×18 cm,只摆放一层,每车可以放置6个10kg的周转筐,避免人工搬运过程中葡萄的摞放和挤压,同时避免果品采下后周转筐置于地面造成的灰尘二次污染。

3.1.3 木质托盘的应用 应用的木质托盘大小为1 m×1.2 m,不仅可用做原料转运,还可做成品托盘,同时满足果品出口需进行熏蒸处理的要求,叉车对托盘4个方向均可进行作业。每个托盘上堆放的周转筐不超过6层。

3.2 田间到车间运输

葡萄要随采随运,选择厢式货车或装车后覆盖篷布,载货量实行“少载多跑”的原则,保证采下的葡萄在2 h内运送到分选包装工厂。

3.3 车间内及至冷库的转运

在分选包装工厂的原料入口,用电瓶叉车将周转筐连同转运托盘从短途运输车辆上叉下,再用液压叉板将转运托盘转移至分选包装工厂的原料暂存区(图7),由上料工人将周转筐搬至分选包装线的原料线上,进行分级包装。

搭件完成后的成品在成品暂存区暂放,并在2 h内由电瓶叉车装车(图8),运至预冷库后由人工用液压叉板转运至预冷车间预冷。

3.4 出库装车

出库采用电瓶叉车装车的方式,一个标准冷藏车,需3人用时1 h即可装车完成;而相同条件下,采用传统人工进行散件装车,需要15人用时5 h才能装完。因此,采用电瓶叉车装车效率提高了25倍,减少用工的同时,大大加快了出货速度。

4 结论和讨论

2013年,中国鲜食葡萄有条件的获准输入澳大利亚,这给中国鲜食葡萄产业带来了良好的发展机遇,加快鲜食葡萄由数量型向质量型转变是国人面临的巨大历史任务。事实上国内鲜食葡萄质量表现逐年提高,与国际接轨和建立自己的质量指标体系不应该成为中国鲜食葡萄出口的限制因素。

本研究设计并建立了国内首个葡萄分级包装工厂及配套流水线,改变了鲜食葡萄传统地头低端、低效的包装模式。工厂化流水线包装后的产品等级严格,包装精美,保证了鲜食葡萄品质的一致性,实现了产品分级销售和优质优价,有利于产品进入国内高端市场和国外市场,提高国内鲜食葡萄市场竞争力;通过葡萄田间采收车和一体式折叠箱的设计和应用,解决了田间搬运、贮藏和长途运输环节货物破损的难题;通过木质托盘、叉车等先进工具的应用,实现了产品与以海运为主的国际市场葡萄贸易的成功链接,为葡萄产品延长、拓展市场提供了解决方案。

目前国际国内在葡萄的分选分级上主要由人工完成。虽然计算机视觉检测技术已经在苹果、柑桔、桃子、梨等近球形单粒水果上广泛应用,但由于葡萄是穗状水果,形状复杂,若采用计算机视觉技术进行分级,需以悬挂方式连续输送,极易造成落粒或落穗,影响商品性甚至造成损失,因此,基于机器视觉进行葡萄分级具有一定的特殊性,目前在国际上应用较少,已报道的研究成果主要是Philippe Blanc申请的美国专利,国内有陈英等,关于计算机视觉的葡萄检测分析系统研究的报道,但仅限于对处理少量果穗的试验设计。因此,更多关于葡萄分选分级自动化方面的技术有待于进一步研究。