不同生产工艺对天然橡胶臭氧老化性能与结构的影响

王兵兵 黄桂春 陈永平 黄向前 黄海清 陈琅 周娟 廖建和

摘 要 胶乳的凝固和干燥是天然生胶生产的重要环节。在不同凝固方式(酸凝固、微波凝固、自然凝固、微生物凝固)、不同干燥方式(自然风干、热风干燥)等不同工艺下研究了天然橡胶(NR)的理化性能及其臭氧老化前后物理机械性能,发现微生物凝固胶在相同臭氧老化条件下其拉伸强度最高,且变化率最低。采用臭氧老化研究的结果表明:微生物凝固胶(m-NR)硫化胶在静态拉伸状态下臭氧龟裂达到16 h。热重分析探讨了不同工艺NR硫化胶热老化过程,并采用衰减全反射傅立叶红外光谱(FTIR-ATR)技术初步探讨了臭氧对微生物凝固胶的老化作用。

关键词 不同工艺;臭氧老化;臭氧龟裂;热老化

中图分类号 TQ332.1 文献标识码 A

Abstract Latex coagulation and drying are important parts of natural rubber production. This paper studied the physical and chemical properties of natural rubber, physical and mechanical properties before and after ozone aging under different solidification mode(acid coagulation, microwave coagulation, natural coagulation, microbiology coagulation)and different drying methods(drying, air drying). It was found that the tensile strength treated with microbes solidified gum was the highest and the change rate was the lowest at the same ozone aging conditions.The use of ozone aging instrument results showed that microbial solidified glue(m-NR)vulcanizated produced ozone cracking time in the static tensile state reached 16 h. Thermal gravimetric analysis explored the thermal aging process of different processes NR vulcanization, and the use of FTIR-ATR technique explored the aging effects of ozone on microbial solidified gum.

Key words Different processes; Ozone aging; Ozone cracking; Thermal aging

doi 10.3969/j.issn.1000-2561.2015.07.026

天然橡胶是一种综合性能优良的弹性材料,被广泛用于工业、国防、交通、民生、医药和卫生等领域,是一种重要的工业原料和战略资源[1]。然而,在实际应用过程中,橡胶制品常处于各种环境中,如光、热、氧、臭氧等,随着时间的推移,橡胶制品的结构、外观、性能会发生变化,即发生橡胶老化现象。Burstroem[2]发现,即使较低的臭氧浓度,也能使聚硫橡胶臭氧龟裂。臭氧易于攻击暴露在空气中的不饱和橡胶制品,尤其是在只有应力作用下,其臭氧老化更加迅速,使橡胶制品的使用寿命降低。臭氧与橡胶制品作用的本质,除了破坏其表面双键结构相互反应以外,还与橡胶制品分子结构以及其运动性有关,分子结构越紧密、规整性越高的分子链越难与臭氧发生反应。由于国外对国内技术的封锁,以及从国外进口的橡胶产品种类繁多、性能差异较大、均一性差,不能充分运用到航空航天轮胎以及其他要求高性能的橡胶制品中,尤其是难以满足耐臭氧老化性能制品的需求。

影响天然橡胶性能的本质因素还是其本身的组分以及加工工艺。不同工艺生产出的NR组成成分有着明显的差异,而凝固和干燥是NR生产加工中的两个不可或缺的环节[3-15]。众多研究发现,除了一些不可控因素外,天然橡胶加工工艺是影响其性能与结构的重要因素。本文将通过结合天然橡胶微生物凝固、自然风干、热风干燥的优点提出新的生产工艺,研究不同生产工艺下NR的臭氧老化性能,同时初步研究NR硫化胶臭氧老化性能以及热分解过程。高性能耐老化性能橡胶的生产能够有力打破国外对国内技术的封锁,并为以后生产高性能耐臭氧老化天然橡胶提供理论依据,为增强高性能天然橡胶在国内外的竞争力提供实验基础。

1 材料与方法

1.1 材料

天然胶乳:中国热带农业科学院橡胶加工厂;醋酸:广州化学试剂厂,化学纯;硬脂酸、氧化锌等为市售化学纯试剂;其它配合剂和助剂为市售工业品。

1.2 方法

1.2.1 样品制备 醋酸凝固天然橡胶(s-NR)的制备:取一定量新鲜天然胶乳,将其调节至干胶含量为25%,然后加入质量分数为2%的醋酸进行凝固至胶乳中有絮状物为止,熟化、压片,清水漂洗,最后将湿胶片分成两部分,一部分放入70 ℃干燥箱进行热风干燥7~12 h至胶片完全呈透明状为止,得到生胶片s-NR-r;另外一部分进行自然风干7~12 d,得到生胶片s-NR-z。

自然凝固天然橡胶(z-NR)的制备:取一定量新鲜天然胶乳,将其调节至干胶含量为25%,在室温下自然凝固7~12 d,将凝固后的胶片进行压片,清水漂洗,然后将湿胶片分成两部分,一部分进行70 ℃热风干燥7~12 h至胶片完全呈透明状为止,得到生胶片z-NR-r,另外一部分进行自然风干7~12 d,得到生胶片z-NR-z。

微波凝固天然橡胶(w-NR)的制备:取一定质量新鲜天然胶乳,将其调节至干胶含量为25%,取200 mL左右胶乳与烧杯中,加入胶乳质量分数2%的醋酸铵,完全溶解均匀,放入XHMC-1型微波合成反应仪(简称微波仪,北京祥鹄科技发展有限公司生产)中,调节温度和功率,在10 min左右后,胶乳完全凝固,取出、压片、漂洗,将湿胶片分成两部分,一部分进行70 ℃热风干燥7~12 h至胶片完全呈透明状为止,得到生胶片w-NR-r,另外一部分进行自然风干7~12 d,得到生胶片w-NR-z。

微生物凝固胶(m-NR)的制备:取一定质量新鲜天然胶乳,将其调节至干胶含量为25%,在室温条件下,加入一定质量的蔗糖和蛋白酶,搅拌均匀,待凝固并熟化一段时间后压片,淋洗,晾片7~15 d,再在空气干燥箱中用70 ℃热风干燥至胶片呈没有白点为止,得到生胶片m-NR。

天然橡胶硫化胶的制备:使用的纯胶配方为NR 100 g,硬脂酸0.5 g,促进剂M 0.5 g,氧化锌6 g,硫磺3.5 g。在JTC-T52型开放式炼胶机上,按常规混炼法将NR混炼,将混炼胶置于QLB-D型平板硫化机中制备NR硫化胶。

1.2.2 性能测试 天然橡胶理化性能的测试:天然橡胶的杂质含量、灰分含量、氮含量、挥发分含量、塑性初值P0,抗氧指数PRI,分别按GB/T 8086、GB/T 3510、GB/T 3517、GB/T 8088、GB/T 6737和GB/T 4496标准测定。

天然橡胶硫化胶臭氧作用下物理力学性能的测试:将已裁好的硫化胶片按照放入型号为YCY-100臭氧老化试验箱(深圳市宇泰试验设备有限公司)中,按照GB/T 7762-2003将硫化胶片处于20%的拉伸状态下,且环境处于40 ℃、湿度65%、臭氧浓度50 pphm/100 pphm中老化8 h。老化前后的硫化胶的300%定伸应力、拉伸强度、扯断伸长率GB/T 528-92测定,撕裂强度按GB/T 528-91测定。

天然橡胶热重分析:在海南大学测试中心采用美国TA仪器公司Q600型TG/DTA320热重/差热分析仪对硫化胶进行热分析,每个样品重约10 mg,以空气为载气,流速为50 mL/min,升温速率为10 ℃/min,由室温升到600 ℃,记录得到TG曲线和DTG曲线。

天然橡胶FTIR分析:在海南大学测试中心采用傅立叶红外光谱(FTIR)分析, 型号为TENSOR27(德国Bruker),用衰减全反射附件(ATR)进行红外扫描测试。

2 结果与分析

2.1 理化性能的比较

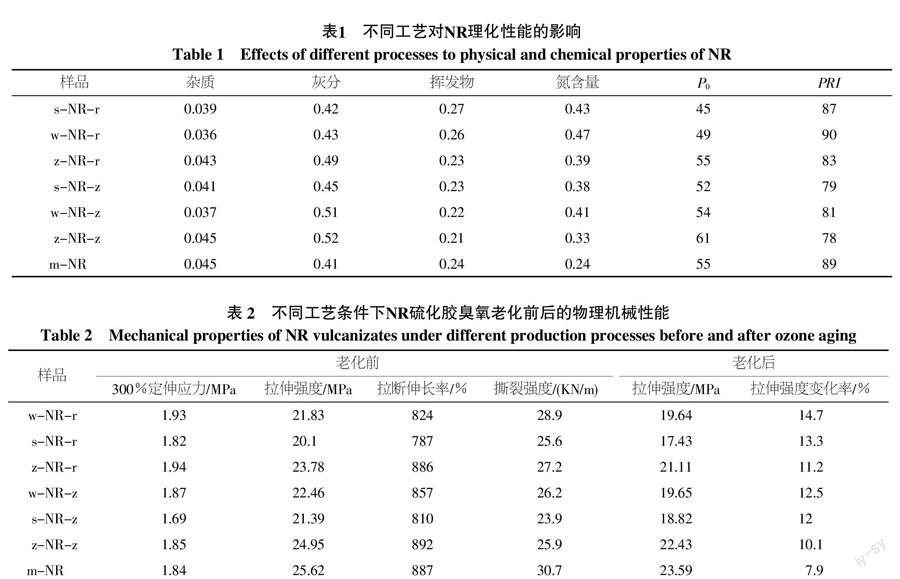

凝固和干燥是天然橡胶生胶片生产的两个重要环节,不同的凝固和干燥方式对NR理化性能的影响如表1所示。从表1可见,微生物凝固工艺的杂质在所有工艺中灰分最低,杂质含量、挥发物处于中间,氮含量最低,P0达到55,PRI接近最高值;该工艺由于酶与胶乳中蛋白质相互作用,消耗了大量蛋白质,其氮含量降低,同时由于粒子表面蛋白质减少,使得橡胶烃分子之间相互作用增强,其流动性变差,其P0、PRI偏高。在相同干燥情况下,自然凝固的杂质和灰分含量最高,微波凝固杂质最低,酸凝固的灰分含量最低。微波凝固的氮含量最高,酸凝固次之,自然凝固最低;微波凝固属于全乳凝固过程,在凝固时,胶乳中的蛋白质被包裹在胶粒中,其氮含量最高,而自然凝固过程中,胶乳中的蛋白质与空气中微生物及其自身酶相互作用而减少一部分,其氮含量较低。微波凝固的P0与PRI都是最高,酸凝固的P0最低,自然凝固的RPI最低,微波凝固后的NR加工性能和耐老化性能最好,自然凝固的NR耐老化性能最差。然而,在相同凝固方式、不同干燥方式条件下,自然风干后NR的杂质、灰分、P0均高于热风干燥,但是其挥发物以及氮含量、PRI低于热风干燥后NR。自然风干过程中,空气中的少量变价金属离子附着在其表面,影响NR的生胶片的耐老化性能,PRI变小。

2.2 天然橡胶硫化胶物理力学性能

不同工艺NR硫化胶臭氧老化(臭氧浓度为50 pphm)前后的物理机械性能变化如表2所示。从表2可以看出,在臭氧老化前,相同干燥方式时,微波凝固和自然凝固的300%定伸应力相差不大,但高于酸凝固;自然凝固拉伸强度和拉断伸长率最高,微波凝固次之,酸凝固最差;微波凝固撕裂强度最高,自然凝固次之,酸凝固最小。在相同凝固方式时,热风干燥的300%定伸应力、拉伸强度、拉断伸长率均高于自然风干,其撕裂强度小于自然风干。在臭氧老化后,相同凝固方式下,自然凝固的拉伸强度变化率为11.2,酸凝固次之,微波凝固最大;但是在相同干燥方式下,自然风干拉伸强度变化率要小于热风干燥,最低达到10.1%。而微生物凝固除了拉断伸长率略小于自然风干的自然凝固工艺,其他性能的均高于其他工艺,其老化后的拉伸强度变化率最小。这可能是由于降蛋白过程中橡胶粒子紧密结合,NR分子间的相互作用增强[16],并且再晾干过程中,促进了分子间的交联作用,所以其拉伸性能与撕裂性能高于其他工艺。

2.3 不同工艺条件下NR硫化胶臭氧老化后的热重分析

由图1可以看出,不同工艺NR的TG是一条平滑的曲线,只有1个明显的台阶,其DTG也只有一个明显的峰,这说明NR硫化胶在氮气氛围中的热分解反应为1步反应。表3给出的是其降解的特征温度T0、Tp和Tf。由表3可以看出,m-NR的T0、Tp和Tf均高于其他工艺下的NR。这可能是因为m-NR工艺中有一个降蛋白的过程,过多的蛋白质导致为分子间或分子内的部分键能降低,适量的蛋白质可以促使橡胶分子内和分子间的结合更加紧密。再由于在氮气气氛的绝氧条件下,氧化断链作用不易发生,交联链的断裂反应占主导作用,所以m-NR表现出更优越的热稳定。

2.4 天然橡胶的臭氧龟裂

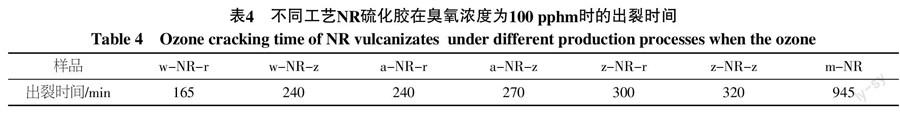

不同工艺NR硫化胶在臭氧浓度为100 pphm的臭氧老化仪中观察其开始龟裂的时间如表4所示。由表4可知,微生物凝固的臭氧出裂时间最久可以达到945 min,自然风干的NR整体耐臭氧老化性能较好,微生物凝固耐老化性能比较优异。微生物凝固过程中,由于酶与蛋白质相互作用,加快了蛋白质的分解;而蛋白质包裹在胶粒表面,蛋白质的减少以及晾片过程,使橡胶粒子间距离减少,其相互作用增强,分子间更加紧密,分子间运动减少;另外,蛋白质的分解产物有耐老化作用,固微生物凝固工艺要较其他工艺更加耐臭氧老化。

2.5 天然橡胶的FTIR-ATR分析

由于m-NR在理学性能和老化前后机械性能均表现出优异的特性,其FTIR-ATR谱图如图2所示。由图2可见,m-NR硫化胶随着臭氧老化时间的增加,m-NR在1 715 cm-1处的C=O伸缩振动峰一直在增强,在834 cm-1处C-H变形振动不断减弱,这是由于随着老化时间的增加,臭氧不断与C=C双键反应生成羰基,1 715 cm-1处为饱和醛、酮、羧酸的C=O伸缩振动吸收峰。1 538 cm-1、1 598 cm-1为酰胺中的N-H变形振动吸收峰,其吸收谱带不断减弱,这是由于蛋白质在与臭氧不断反应生成氨基酸,对应的在1 025~1 200 cm-1处胺中的C-N伸缩振动吸收峰。1 375 cm-1为m-NR中甲基变形振动吸收峰,1 449 cm-1为亚甲基变形振动吸收峰。从图中可以看出1 538 cm-1、1 598 cm-1为酰胺中的N-H变形振动吸收峰以及在1 025~1 200 cm-1处胺中的C-N伸缩振动吸收峰,在臭氧老化前期过程中变化很大,但在后期变化相对缓慢,这可能是由于在臭氧老化前期臭氧主要在硫化胶表面,蛋白质与臭氧在胶料表面形成一层薄薄的氧化膜阻碍臭氧与C=C的作用;在硫化胶臭氧龟裂以后,在834 cm-1处C-H变形振动吸收峰相对前期变化增强,这可能是因为臭氧进入分子链中更加容易,加快了与C=C双键作用形成醛、酮、羧酸等羰基化合物。

3 讨论与结论

本实验采用的是微生物凝固,晾片,低温干燥的新工艺,该工艺结合了热风干燥与自然风干两种工艺的优点,同时微生物凝固后其自然风干过程比较漫长,不易干燥,易发霉,因此,其自然风干不予考虑,将与其他不同工艺对比研究天然橡胶臭氧老化性能,结果表明m-NR的综合性能最好。m-NR的T0、Tp和Tf均高于其他工艺,其热稳定性最佳;m-NR的耐臭氧老化性能显著提高,其出裂时间为945 min,其他工艺才165~320 min左右,该新工艺表现出优异的耐臭氧老化性能。相较其他工艺有一定优势,但该工艺干燥时间过久,不利工厂生产,对温度湿度及最佳干燥时间还有待考虑。采用FTIR-ATR对臭氧老化前后m-NR的红外谱图发现臭氧与硫化胶反应时,发现在其表面与蛋白质作用形成一层保护膜,臭氧与C=C的作用缓慢,随着反应的进行,硫化胶中的C=C急剧减少反应生成醛、酮、羧酸等羰基化合物。新工艺生产的NR在臭氧老化过程中其结构具有一定的自我保护功能,延缓了其老化。臭氧与天然橡胶反应是一个复杂的过程,目前还没有定论。Perera[17]通过采用GC-MS技术对环氧化天然橡胶碎屑的臭氧分解进行了研究,通过臭氧分解的产物在气质联用下,能够通过薄层色谱对氧化与未氧化的产物进行区分,并对分解后的分解体结构进行了预测。Lattime[18]研究了对苯二胺在橡胶中防老化时的臭氧老化机理,通过SEM观察到对苯二胺在天然橡胶中是连续的,在臭氧老化过程中,对苯二胺起着“清除剂”或“保护膜”的作用,臭氧主要与硫化胶表面的耐老化剂分子上的烷基反应,通过液相色谱对其臭氧老化后的产物进行分析得出臭氧化物胺氧化物。该工作可为高性能天然橡胶的生产与研究提供了新思路,同时为以后国内研究天然橡胶臭氧老化机理的研究打下了坚实的基础。

参考文献

[1] 曾 霞, 郑服从. 世界天然橡胶技术现状与展望[J]. 世界热带农业, 2014(56): 31-36.

[2] Vinod V S, Siby Varghese. Degradation behaviour of natural rubber-aluminium powder com-posites: effect of heat, ozone and high energy radiation[J]. Polymer Degradation and Stability, 2002, 75(3): 405-412.

[3] 陈泽能. 生物凝固生产标准胶技术及其效益分析[J]. 热带农业工程, 1999(1): 10-13.

[4] Sombatsompop N, Kumnuantip C. Comparison of physical and mechanical properties of NR/carbon black/reclaimed rubber blends vulcanized by conventional thermal and microwave irradiation methods[J]. Journal of Applied Polymer Science, 2006, 100(6): 5 039-5 048.

[5] 廖 芸. 一种采用微波辐射凝固天然橡胶乳液的方法[P]. 中国专利: 10151946A, 2009-09-02.

[6] Peter T, 葛宁译. 微波硫化与优质、 稳定、 可靠的生产效果[J]. 橡胶参考资料, 1990(4): 31-35.

[7] 李一民. 微波辐射凝固天然橡胶的性能研究[J]. 弹性体, 2011(6): 29-33.

[8] John C K. Biological Coagulation of Hevea Latex Using Waste Carbohydrate Substrates[J]. Journal of the Rubber Research Institute of Malaya, 1966, 19(5): 286-289.

[9] John C K,Sin S W. Accelevated auto-coagulation of Skim latex[J]. Journal of the Rubber Research Institute of Malaya, 1973, 23(4): 257-262.

[10] 钟杰平, 李程鹏, 佘晓东. 微生物凝固天然橡胶与酸凝固天然橡胶的性能差异[J]. 弹性体, 2008, 18(4): 1-4.

[11] 高天平, 黄茂芳. 微生物凝固和酸凝固对天然橡胶性能的影响[J]. 热带农业科学, 2010, 30(5): 6-9.

[12] 张北龙. 微生物凝固天然橡胶的性能研究[J]. 橡胶工业, 2012(9): 553-557.

[13] 王永周, 陈 美. 干燥方式对天然橡胶老化性能的影响[J]. 橡胶工业, 2010, 56(1): 54-56.

[14] 刘 欣, 王永周. 两种干燥方式天然橡胶的表观超微结构及热氧降解反应动力学[J]. 广东化工, 2009, 6(12): 2-4.

[15] 张福全, 陈 美. 微波干燥对天然橡胶硫化胶热氧老化性能的影响[J]. 热带农业学报, 2011, 32(9): 1 760-1 764.

[16] 何映平, 张炼辉.低蛋白质天然橡胶的制备及其性能研究[A]. 海口: 中国热带作物学会全国会员代表大会, 2004: 1-6.

[17] Perera, Elix J A,Bradbury J H. Ozonolysis of Epoxidized Natural Rubber[J]. Journal of Applied Polymer Science, 1988, 36: 105-116.

[18] Lattimer R P . N(l,3-二甲基丁基)-N'-苯基一对苯二胺的臭氧化机理的研究[J]. R C T, 1983, 56(2): 231-239.