γ—纳米Al2O3补强耐磨橡胶衬板的性能研究

王英姑 李志君 郑鸿达

摘 要 以γ型纳米Al2O3补强[天然橡胶(NR)/顺丁橡胶(BR)/炭黑]耐磨橡胶衬板,研究纳米Al2O3对橡胶衬板混炼胶的硫化特性和加工性能以及硫化胶的力学性能、耐磨耗性能和耐热分解性能的影响。结果表明,纳米Al2O3适宜的添加质量分数为3%,此时,橡胶衬板混炼胶的焦烧时间和正硫化时间延长、加工安全性改善但不会影响胶料的硫化程度,并具有较好的加工流动性;纳米Al2O3增强的橡胶衬板硫化胶具有更优异的综合力学性能,且其磨耗量降低了46.2%,初始降解温度提高了58 ℃以上,从而使橡胶衬板硫化胶具有良好的耐磨耗性能和热稳定性能。

关键词 橡胶衬板;纳米Al2O3;补强;力学性能;耐磨耗性及热稳定性能

中图分类号 TQ336 文献标识码 A

Properties of γ-Nano-Al2O3 Reinforced Rubber Liner

WANG Yinggu1, LI Zhijun1,2 *, ZHENG Hongda1

1 Department of Polymer Material Science and Engineering, Hainan University, Haikou, Hainan 570228, China

2 Key Laboratory of Ministry of Education for Application Technology of Chemical Materials in Hainan Superior

Resources, Haikou, Hainan 570228, China

Abstract γ-nano-Al2O3 was used as a reinforcing agent of[natural rubber(NR)/butadiene rubber(BR)/ carbon black] wear-resistance rubber lining in this study. The effect of nano-Al2O3 on curing characteristics, processing performance of the mixes and mechanical property, wear resistance, thermal decomposition of the vulcanized rubber were investigated. The results showed that the suitable mass ratio of nano-Al2O3 was 3%. At this point, for mixes, the time of scorch and cure was extended, the processing security and liquidity were improved and the curing state was not affected. Compared with vulcanized rubber without nano-Al2O3, the comprehensive mechanical properties of reinforced vulcanized rubber was fairly well, and then the amount of wear reduced by 46.2%, the completely decomposition temperature rose more than 58 ℃, so that the vulcanized rubber lining had good wear-resistance and thermal stability.

Key words Rubber liner; Nano-Al2O3; Reinforcement; Mechanical property; Wear-resistance and thermal stability

doi 10.3969/j.issn.1000-2561.2015.08.020

磨矿机配套用橡胶衬板具有良好的弹性、抗冲击、耐磨损、抗腐蚀等性能及降低磨机噪音且改善磨矿工作环境的经济性特点,现已广泛应用于冶金矿料的粉磨。早在1919年,加拿大Nipissing公司就尝试用橡胶代替合金钢作湿式磨机衬板料[1-2],1967年,中国的铜陵有色金属公司凤凰山铜矿引进了瑞典砾磨机中原配SKEGA公司的橡胶衬板之后,开始对磨矿机橡胶衬板进行研究[3],至今,耐磨橡胶衬板在粉磨行业的应用取得了长足的进步。但是,目前国内市场上的耐磨橡胶衬板耐高温稳定性不佳,从而使其应用市场的拓展受到限制,因此,研发既具有良好的耐磨性又具有较好耐高温性能的橡胶衬板材料具有重要的现实意义。

纳米Al2O3具有耐高温、硬度高、耐磨损、导热性好等特点,近年来在橡胶补强及导热制品的研究中得到应用[4-8],但在提高耐磨橡胶材料的耐热性方面国内尚未见报道。因此,本文采用比表面大且具有较高结构性及活性的γ型纳米Al2O3增强实际应用的耐磨橡胶衬板料,研究纳米Al2O3质量分数对衬板料硫化胶的硫化特性、力学性能、耐磨性能和加工性能的影响,并对比分析了衬板料硫化胶的耐热分解性能,为耐磨耐温橡胶衬板的开发应用提供参考。

1 材料与方法

1.1 原料及配方

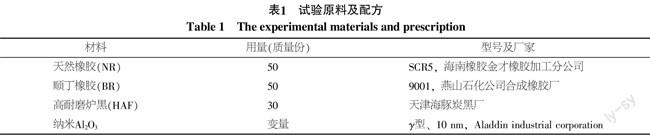

试验用主要原料及配方见表1所示。

1.2 方法

1.2.1 硫化胶试样制备 按表1配方,先将橡胶、炭黑及其它助剂在TE135型密炼机(益阳橡胶塑料机械集团有限公司)中混合均匀,出料置于JTC-751型(呼和浩特新生联合机械厂)开炼机中加入硫磺及纳米Al2O3,制备NR/BR/炭黑/纳米Al2O3预硫化混炼胶,下片后停放6 h,在MDR-2000型硫化仪(无锡市蠡园电子化工设备有限公司)上测定正硫化时间(T90),然后在QLB-D350×350×2型平板硫化机(中国上海轻工业机械股份有限公司)上模压硫化制得硫化胶试样(硫化条件为145 ℃×T90);试样停放24 h后裁制性能测定标准试片。

1.2.2 分析与测试 (1)硫化特性测试。预硫化胶的硫化特性(焦烧时间:t10,正硫化时间:t90,最小转矩值:ML,最大转矩值:MH)采用MDR-2000型硫化仪按GB/T 16584-1996的标准测定。测试条件:温度145 ℃,转子摆动频率1.67 Hz,转子摆动角度1°,测试时间30 min。

(2)动态力学性能分析(RPA)。采用MFR型橡胶加工分析仪(RPA)(英国Prescott公司)对混炼胶试样进行应变扫描和温度扫描测试并记录相关谱图。应变扫描(SS)测试条件:温度60 ℃,频率1 Hz,应变范围0.7%~100%;温度扫描(TS)测试条件:应变0.7%,频率1 HZ,温度范围60~120 ℃。

(3)物理机械性能测定[9]。硫化胶的拉伸应力应变性能及撕裂强度采用WDW0.5-C型微机控制电子万能试验机(上海华龙测试仪器有限公司)分别按 GB/T528-2009及GB/T 528-2008测定,拉伸速度均为500 mm/min;邵氏A硬度采用LX-A型邵尔橡塑硬度计(营口市材料试验机厂)按GB/T531-1999测试;回弹率采用MZ-4065橡胶回弹性试验机(江都市明珠试验机械厂)按GB/T1681-1991测试,耐磨耗性能采用MX-76型阿克隆磨耗试验机(无锡市蠡园电子化工设备厂)按GB/T1689-1998测试。

(4)热失重/微分失重(TG/DTG)分析。采用Q600型热重分析仪(美国TA仪器公司)对硫化胶试样的热失重进行测试,记录试样的质量残留百分比~温度(TG)曲线和失重速率~温度(DTG)曲线。测试条件:N2氛围,温度范围50~600 ℃,升温速率10℃/min。

2 结果与分析

2.1 纳米Al2O3对胶料硫化特性的影响

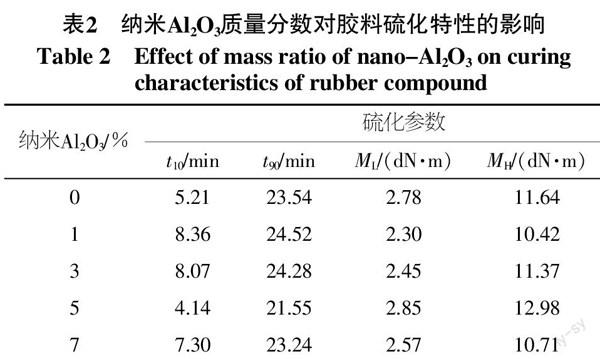

纳米Al2O3的质量分数对(NR/BR/炭黑)胶料硫化特性的影响见表2所示。

由表2可见,纳米Al2O3的加入影响耐磨橡胶衬板胶料的硫化特性。随纳米Al2O3质量分数的增加,胶料的焦烧时间(t10)和正硫化时间(t90)均呈现先增加后减小的趋势,表明适宜的纳米Al2O3的加入(≤3%)有迟延硫化的作用,有利于提高胶料加工生产的安全性。笔者认为,这是纳米Al2O3粒子的表面结构性质和表面活性对硫化反应的影响,γ型纳米Al2O3粒子的比表面较大,孔隙率高且具有很强的活性吸附能力,可以吸附硫化体系助剂,使混炼胶的焦烧时间和硫化时间都增加。

硫化仪测试胶料呈现的最小转矩值(ML)反映了未硫化胶在一定温度下的流动性,而最大转矩值(MH)则反映硫化胶的最大交联度[10]。从表2可以看出,纳米Al2O3质量分数≤3%时,胶料的ML较小,表明适量纳米Al2O3的加入不会导致胶料加工性能劣化;而纳米Al2O3质量分数在3%~5%时,胶料有较高的MH,表明适量的纳米Al2O3加入有利于胶料交联网络的形成。

2.2 混炼胶的RPA分析

2.2.1 应变扫描分析 应变扫描时橡胶衬板混炼胶的弹性模量(G′)~应变(strain)曲线和损耗因子(tan δ)~应变(strain)曲线见图1、2。

从图1和图2可见,随着应变的增大,各混炼胶试样的G′均呈现逐渐降低的趋势,而tan δ则呈现逐渐增大的趋势;在相同的应变下,添加纳米Al2O3的橡胶衬板混炼胶的G′均低于未添加纳米Al2O3橡胶衬板混炼胶,而添加3%纳米Al2O3的橡胶衬板混炼胶的G′则高于添加其它质量分数纳米Al2O3的橡胶衬板硫化胶;在相同的应变下,未添加纳米Al2O3的橡胶衬板混炼胶和添加3%纳米Al2O3的橡胶衬板混炼胶的tan δ均较低,且在较大的应变下,添加3%纳米Al2O3的橡胶衬板混炼胶的tan δ反而低于未添加纳米Al2O3的橡胶衬板混炼胶的tan δ。

混炼胶试样在不同应变下的G′和tan δ由图1、2可知,纳米Al2O3的加入不会阻碍橡胶衬板混炼胶中橡胶分子链段的变形运动,甚至起到对橡胶衬板混炼胶流动的减阻(降低粘度)效果,可以推断,添加3%纳米Al2O3的橡胶衬板混炼胶具有较好的加工及成型的流动性。

2.2.2 温度扫描 温度扫描时橡胶衬板混炼胶的弹性模量(G′)~温度(T)曲线和损耗因子(tan δ)~温度(T)曲线分别见图3、4。

从图3可见,橡胶衬板胶料的G′随着温度的升高呈现先逐渐降低然后逐渐趋于平稳的变化趋势,温度小于105 ℃时,未添加纳米Al2O3的胶料G′较大,但温度超过105 ℃后未添加纳米Al2O3的胶料G′则最小,添加3%和5%纳米Al2O3的胶料G′较大。G′的变化表明,未达到硫化温度时,适量的纳米Al2O3添加不会影响橡胶衬板胶料的加工和成型的流动性,而一旦达到硫化温度,纳米Al2O3则参与了橡胶衬板胶料体系交联键的形成,从而改善了橡胶衬板硫化胶的整体交联网络结构,使橡胶衬板硫化胶的G′较大。

由图4可知,橡胶衬板胶料的tan δ随着温度的升高呈现先逐渐增大然后逐渐趋于平稳的变化趋势,在所研究的温度范围内,未添加纳米Al2O3的胶料tan δ始终较大。温度超过105 ℃后,未添加纳米Al2O3的胶料tan δ远远大于添加纳米Al2O3的。笔者认为,适量的纳米Al2O3添加改善了橡胶衬板硫化胶的整体交联网络结构,使橡胶衬板硫化胶大分子链段的运动能力下降,链段松弛运动导致大分子内摩擦减少,相对损耗能力(tan δ)较低。

2.3 纳米Al2O3对硫化胶机械性能的影响

纳米Al2O3质量分数对橡胶衬板胶料硫化胶力学性能及耐磨耗性能的影响见表3所示。

由表3可知,纳米Al2O3的加入影响橡胶衬板硫化胶的力学性能及耐磨耗性能。随纳米Al2O3质量分数的增加,橡胶衬板硫化胶的硬度、定伸应力、拉伸强度和撕裂强度均呈现先升高后降低的趋势,而磨耗量和拉断伸长率则呈先降低后升高的趋势,且添加了纳米Al2O3的橡胶衬板硫化胶的磨耗量始终低于未添加纳米Al2O3的橡胶衬板硫化胶。在纳米Al2O3质量分数为3%时,橡胶衬板硫化胶有较好的综合力学性能及较低的磨耗量,此时,与未添加纳米Al2O3的橡胶衬板硫化胶相比,其硬度、定伸应力、拉伸强度和撕裂强度分别增加了13.0%、100.9%、15.3%和9.4%,而磨耗量则降低了46.2%。

γ型纳米Al2O3的高比表面积及高活性高吸附能力使其具有亲水性气相纳米Al2O3的优点,适量(3%)纳米Al2O3的加入,纳米Al2O3粒子的分散性较好,且Al2O3粒子可与橡胶大分子接触产生较强的物理吸附作用,起到交联点的作用且形成较牢固的交联键,使橡胶衬板硫化胶的强度性能和硬度较高[11];而交联网络的完善、较高的硬度、拉伸及撕裂强度和较低的拉断伸长率则有利于减少磨耗量[12]。

与纳米Al2O3质量分数为3%的橡胶衬板硫化胶相比,当纳米Al2O3质量分数超过5%时,橡胶衬板硫化胶的强度性能和耐磨耗性能均劣化了,这是由于表面能较高的纳米Al2O3在橡胶基体中发生聚集而形成聚集体的缘故[5,8]。

2.4 硫化胶的热重(TG/DTG)分析

未添加纳米Al2O3橡胶衬板硫化胶(体系1)的TG及DTG曲线(曲线1)和添加3%纳米Al2O3橡胶衬板硫化胶(体系2)的TG及DTG曲线(曲线2)见图5所示,TG及DTG归纳的热重分析数据见表4。

由图5及表4可见,2种硫化胶的降解历程相似,NR先于BR开始降解,DTG曲线对应的第一及第二个降解峰分别对应NR和BR的最大降解速率。与未添加纳米Al2O3的橡胶衬板硫化胶相比,添加3%纳米Al2O3的橡胶衬板硫化胶的T0、T5%、T1/2及T(Peak1)分别升高了58.7、9.9、1.43、1.5 ℃,第一降解(NR的降解)峰值温度向高温方向位移,而添加纳米Al2O3的橡胶衬板硫化胶在第一、第二降解峰值温度时的质量保持率均较高。以上分析表明,在橡胶衬板胶料中添加3%纳米Al2O3,纳米Al2O3粒子主要向NR/BR并用胶中的NR相迁移,并对NR起到一定的补强作用,且Al2O3本身为高熔点的氧化物,从而整体提高了橡胶衬板硫化胶的致密性及对热流的阻隔性,有效地降低热量传递速度,使橡胶衬板硫化胶具有较好的耐热分解性[13]。而第二降解峰值温度T(Peak2),体系2略低于体系1(1 ℃),是由于纳米Al2O3粒子主要向NR/BR并用胶中的NR相迁移,其结果是活性较高的纳米Al2O3粒子将在BR相吸附的少量粒径较细小的硫化体系(助剂)也带入了NR相,导致BR相硫化胶的强度有所弱化的缘故。

3 讨论与结论

耐磨橡胶衬板在使用过程中与矿料的摩擦会导致衬板产生温升,高温长时间作用会使橡胶的分子结构发生变化,从而使耐磨橡胶衬板的耐磨耗性能降低,且影响了衬板的使用寿命。贺春江等[14]在研究NR/BR并用胶的耐磨性和力学性能时,通过加入不同用量的高耐磨炉黑(HAF)进行测试, 结果表明,填充85份HAF的并用胶具有优异的耐磨性能,而填充65份HAF的并用胶具有较好的耐磨性及综合力学性能。张静[15]将粒径为100~500 nm的超细木质素粒子加入NR/NBR中,发现木质素粒子与橡胶具有很好的亲和性,不仅提高了并用橡胶硫化胶的物理机械性能,还大大地提高其耐磨性,当添加5%的木质素后,并用橡胶硫化胶的磨耗降低了26.5%。

目前国内市场上反馈的信息是国内生产的耐磨橡胶衬板耐高温稳定性不佳,从而使其应用及市场的拓展受到限制,因此,本研究从实际应用角度出发,采用γ型纳米Al2O3增强NR/BR/炭黑耐磨橡胶衬板料,γ型纳米Al2O3具有较高的熔点,与橡胶具有较好的亲和性,其具有较好的热导率,可以将热量及时导出,减少热量在橡胶中的集聚和体系升温,从而改善和提高橡胶的耐热性能及使用寿命,为开发具有高性能化实际应用价值的橡胶衬板材料提供新的思路。

橡胶衬板料中纳米Al2O3适宜的添加质量分数为3%。添加3%纳米Al2O3的橡胶衬板硫化胶的焦烧时间和正硫化时间延长(即加工安全性提高),但不会影响胶料的硫化程度。此时,橡胶衬板混炼胶具有较好的加工及成型的流动性,而其硫化胶则具有较高的弹性模量及较低的力学损耗,与未添加纳米Al2O3的橡胶衬板硫化胶相比,添加3%纳米Al2O3对橡胶衬板硫化胶具有较好的补强效果,其300%定伸应力、拉伸强度和撕裂强度分别增加了100.9%、15.3%和9.4%,而磨耗量则降低了46.2%,且其硫化胶的初始降解温度提高了58.7 ℃,从而使橡胶衬板硫化胶在保持较高的综合力学性能及耐磨耗性能的前提下,具有良好的耐热分解性能。

参考文献

[1] 杨忠高. 橡胶衬板磨机的经济磨矿[J]. 矿山机械, 1984(1): 13-18.

[2] 张志强, 陈守明, 刘兴衡. 耐磨橡胶衬板的研制[J]. 橡胶工业, 1994, 41(10): 611-616.

[3] 陈海辉, 张小平. 磨矿机用耐磨橡肤衬板的发展[J]. 国外金属矿选矿, 1999(5): 14-17.

[4] 崔 蔚, 曹 奇, 贾红兵, 等. 纳米Al2O3/炭黑并用增强天然橡胶[J]. 合成橡胶工业, 2002, 25(5): 300-303.

[5] Sim L C, Ramanan S R, Ismail H, et al. Thermal Characterization of Al2O3 and ZnO Reinforced Silicone Rubber as Thermal Pads for Heat Dissipation Purpose[J]. Thermochimica Acta, 2005, 430(1/2): 155-165.

[6] Mohamad N, Muchtar A, Ghazali M J, et al. The Effect of Filler on Epoxidised Natural Rubber-Alumina Nanoparticles Composites[J]. European Journal of Scientific Research, 2008, 24(4): 538-547.

[7] 陈 琪, 卢咏来, 丁雪佳, 等. 氧化铝/MVQ导热复合材料的结构与性能[J]. 橡胶工业, 2008, 55(10): 581-587.

[8] 丁金波, 王振华, 张立群. 纳米氧化铝/天然橡胶复合材料的性能研究[J]. 橡胶工业, 2012, 59(6): 331-338.

[9] 李志君.天然橡胶的分析与试验[M]. 北京: 中国农业大学出版社, 2007, 6(1): 174-196.

[10] 王永周, 桂红星, 黄红海, 等. 新型保存剂对天然橡胶硫化特性的影响[J]. 合成材料老化与应用, 2012, 41(3): 6-9.

[11] 陈玉刚, 石耀刚, 李 晓. 纳米SiO2填充硅橡胶的补强机理研究进展[J]. 材料导报, 2013, 27(21): 70-72.

[12] 彭旭东, 郭孔辉, 丁玉华, 等. 轮胎磨耗机理及炭黑对磨耗的影响[J]. 合成橡胶工业, 2003, 26(3): 136-140.

[13] 杨尚毅, 李志君, 叶世荣, 等. PP/废弃椰壳粉复合材料的增容改性研究[J]. 塑料科技, 2014, 42(2): 45-48.

[14] 贺春江, 毛鲲鹏, 吴智强. 耐磨橡胶板配方的研究[J]. 弹性体, 2005, 15(2): 55-57.

[15] 张 静. 超细木质素粉末的制备及其在橡胶中的应用[J]. 特种橡胶制品, 2002, 23(6): 29-31.