斗轮机回转支承大齿圈损坏及整治策略研究

叶流芳 黄富恩

摘 要:斗轮机是煤炭等作业中必不可少的设备,其为企业经济效益的提高做出了重大贡献。但是由于斗轮机需要连续不断的运行,回转支承大齿圈经常会发生故障,磨损程度越加严重,某些轮齿甚至出现了塑性变形,还有些轮齿被“根切”。如果此情况一直存在下去,煤炭等作业流程将会大受影响,同时大齿圈的应用年限也会大大缩短。文章首先对斗轮机回转支承大齿圈损坏状态以及原因进行了概述,其次对其整治方案进行了研究以及比较,仅供参考借鉴。

关键词:斗轮机;大齿圈;整治策略

中图分类号:U693 文献标识码:A 文章编号:1006-8937(2015)26-0097-02

斗轮机也可以被称之为斗轮堆取料机,其主要是用来装卸散状物料。作为高效装卸设备,应用范围非常广泛,比如港口、水泥、发电厂等,由于上述场地的散料数量比较多,需要大型的装卸设备才能够完成装卸任务。本文以某公司使用的两台斗轮机为例,这两台斗轮机主要是应用在煤炭装卸中,运行已经超过了上万小时,吞吐量已经超过了上千万吨。但是由于连续作业,这两台斗轮机上工作级别比较高的大齿圈出现了损坏,严重影响了该公司的经济效益,为此,公司维修人员了解损坏情况之后,采取了整治策略。

1 大齿圈轮齿损坏状况及其原因

1.1 损坏状况

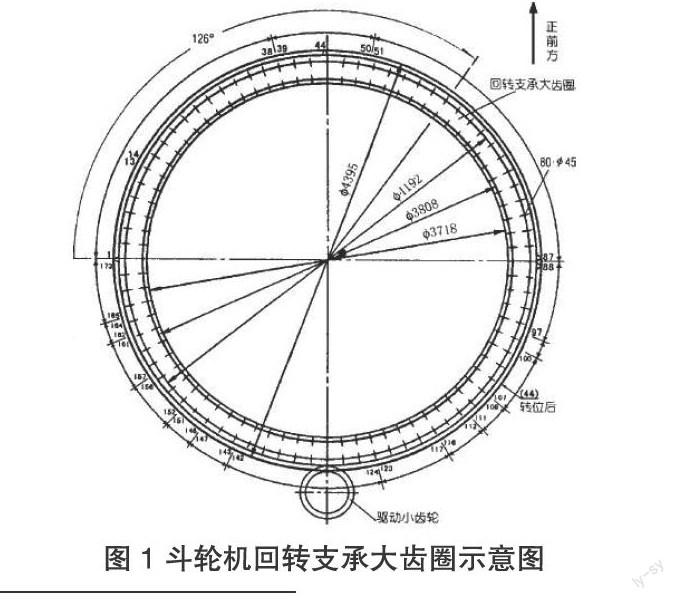

该公司所应用的大齿圈型号是132、50、4000,其模数是25,齿数是173,齿宽为18 cm,内圈与外圈共有160个安装孔。大齿圈与斗轮机之间,应用螺栓进行连接,螺栓数量为80个。该公司斗轮机应用的过程中,出现了大齿轮断齿故障,维修人员通过详细分析,同时对回转大齿圈展开了基本的测量与观察,维修人员发现大齿圈上的齿轮存在着比较严重的损坏现象,损坏最为严重的是98~164号之间,而其他齿轮则没有明显的损坏迹象。

另外,维修人员通过观察,发现小齿轮轴线已经出现了明显的歪斜情况,小齿轮和大齿圈之间的啮合位置,上端与下端之间的差距不到0.5 mm,可想而知,其歪斜情况的严重性。斗轮机的回转支承大齿圈示意图,如图1所示。

1.2 原因分析

本公司所使用的斗轮机上部机体重量非常大,达到了312 t,因此该斗轮机的回转惯性十分强大。斗轮机在进行回转运转时,因为物料存在着负载,尤其是回转取料时,会形成阻力矩,此外,斗轮机运转时多次的回转起、制动,这就会造成上部机体不停的左右回摆,产生比较大的冲击。

上述情况使得大齿轮轮齿、小齿轮轮齿需要承受更大的应力。因为大齿圈轮齿硬度并不高,所以经常出现磨损,甚至是被不断的挤压,产生了变形。但是大齿轮轮齿硬度非常高,虽然没有发生变形,但是却直接被折断。正是由于大齿圈轮齿损坏程度越加严重,变形程度越加严重,使得大齿圈与小齿轮之间啮合越加的不正常。

由此,使得大齿圈轮齿磨损程度越来越严重,最严重的就是被“根切”另外,驱动装置轴线出现了严重的走位情况,因此大齿轮轮齿发生了折断,这一过程在不断的循环,导致了恶性循环。

而大齿圈98~164号之间的轮齿损坏尤其严重,这主要是因为斗轮机在进行堆取料工作时,悬臂工作范围不正常。此种斗轮机的各个数据参数为:堆料范围是-110~110 °之间,取料范围是-135~135 °,此上述参数是悬臂设计标准范围。一般而言,斗轮机作业时,应该向着走前方以及右前方,即范围为-85~85 °之间,这一范围中-5~5 °之间被看作是过渡段,因为回转驱动装置通常安装在正后方,而98~164号齿轮完全处于这一区段,因此斗轮机运转期间,此区间的齿轮损坏程度尤其严重。

2 整治方案的探讨与比较

这两台斗轮机中,有一台斗轮机大齿圈损毁非常严重,小齿轮多次被折断,已经无法继续作业,因此维修人员开始对其进行整治,其整治方案主要有以下几种。

2.1 购买与之相同的回转支承大齿圈,进行修理安装

此种方案可以保证大齿圈以及驱动装置达到标准,尤其是在安装过程中,几乎不会出现任何的问题。但是需要考虑的是,大齿圈价格十分昂贵,通常情况下,需要半年才能够生产完成,需要提前订购,而现今该公司需要立即使用,无法等待半年。

另外,大齿圈的拆卸与安装工作十分困难,既要对上部机体首先进行拆分,还需要对其进行顶升,难度比较大。

除此之外,斗轮机的动力以及控制装置都处在大齿圈正中心,如果要拆除大齿圈,必须要将动力以及控制装置全部拆除,再进行安装,同时还需要进行电气调试,这样的工作量与安装斗轮机几乎相同,因此该方案既需要花费大量的成本,同时还需要比较长的工期,安装难度也非常大,因此并不可取。

2.2 对已经出现严重损坏的轮齿展开修补

此种整治方案看起来十分简单,而实际上,依然存在着比较大的难度,因为大齿圈材质是50 Mn,其主要化学成分有有C、Mn。钢材的可焊性通常是以碳当量作为参照,如果碳当量已经超过了0.6%,则说明钢材的可焊性非常差,但是此斗轮机中有70个齿轮需要进行焊接,同时还需要在现场预热、修补、保温。这项工作几乎不能完成,加之因为需要焊接的位置在轮齿运行表面,如果焊接成功,维修人员还需要对齿面进行进一步的修整,这样才能够保证渐开线规范,但是这项工作也是几乎不能完成的。再加之因为焊接范围比较大,对齿轮材质会产生比较大的影响,而这种影响并不能预先预测。

综合考虑,此种方案也不可取。

2.3 维修人员对大齿圈的移位进行旋转

将工作区段的轮齿调换到并不是工作区段的位置。这主要是因为大齿圈出现严重损坏的齿轮并不多,大约是全部轮齿的1/3左右。可以设想将这部分轮齿转到非工作区,或至少是非斗轮机堆、取料带载工作区,而将大齿圈非工作区段(闲余部分)齿形较好的轮齿换至经常带载的工作区。

该方案的实施关键是,只需要利用简单的工装将斗轮机上部机体顶升几个毫米,使大齿圈处于浮动状态,然后实施旋转即可。

此方案相对于方案一无需对大齿圈进行拆卸、换装操作,也避免了中心穿线管及电缆的拆装等一系列的后续工作,能使大齿圈的闲余部分轮齿得到充分的利用,施工费用少,工期短,对港口生产十分有利;

相对于方案二,技术上可行,可操作性强,大齿圈旋转移位后,与小齿轮啮合的轮齿形态是有保证的。但该方案所不利的是,施工有一定的危险性,安全技术措施必须十分周全。

通过上述三种方案的探讨和比较,我们决定采用方案三。

3 结 语

维修人员将大齿圈转位安装之后,经过对斗轮机多次的回转试车,发现无论是大齿轮,还是小齿轮,啮合状况都已经达到要求。维修人员经过了两个月的连续观察,发现斗轮机运行正常并没有发现任何的故障。针对斗轮机回转大齿圈损坏而采取的整治方案,大约花费10万,整治时间大约为15 d,成本低、工期短,效果显著。

通过这些整治,我们发现,在日常工作中,工作人员务必要按照规范来操作斗轮机,尤其是取料不能超过标准限度,否则,齿轮会因为受力过大而再一次出现损坏。

参考文献:

[1] 徐建刚.斗轮堆取料机回转支承的损坏原因分析与更换技术[J].湖州师范学院学报,2010,(S1).

[2] 施兴为.日立斗轮机斗轮驱动电动机修理[J].港口装卸,2003,(5).

[3] 杨毅.斗轮机夹轨器液压系统的改造[J].港口装卸,2006,(5).

[4] 李保春,杜国明.触摸屏在斗轮机电气控制系统中的应用[J].大众用电,2013,(6).

[5] 葛亮.双头水泥搅拌桩在散货堆场斗轮机基础工程中的应用[J].中国水运(下半月),2013,(11).