600 MW超临界机组锅炉水冷壁管损坏原因分析及对策

陈永生

摘 要:文章阐述了某电厂600 MW机组锅炉水冷壁典型故障、发生部位,并进行了详细的分析,提出相应的防范措施,为防止锅炉水冷壁管爆漏事件的发生,消除引起爆管的不良因素,提供了行之有效的方法。

关键词:水冷壁;螺旋段;吹损;磨损;鼓包;裂纹

中图分类号:TK223.31 文献标识码:A 文章编号:1006-8937(2015)27-0084-02

1 设备概况

某电厂一期工程装机容量2×600 MW,锅炉为上海锅炉厂生产的超临界直流炉,水冷壁标高8 300~49 670 mm,采用螺旋管圈,上方为垂直管圈,高度约为23 m,过渡采用中间混合集箱,后墙水冷壁通过56根φ57.2 mm的光管作为悬吊管,支撑后墙的全部重量。

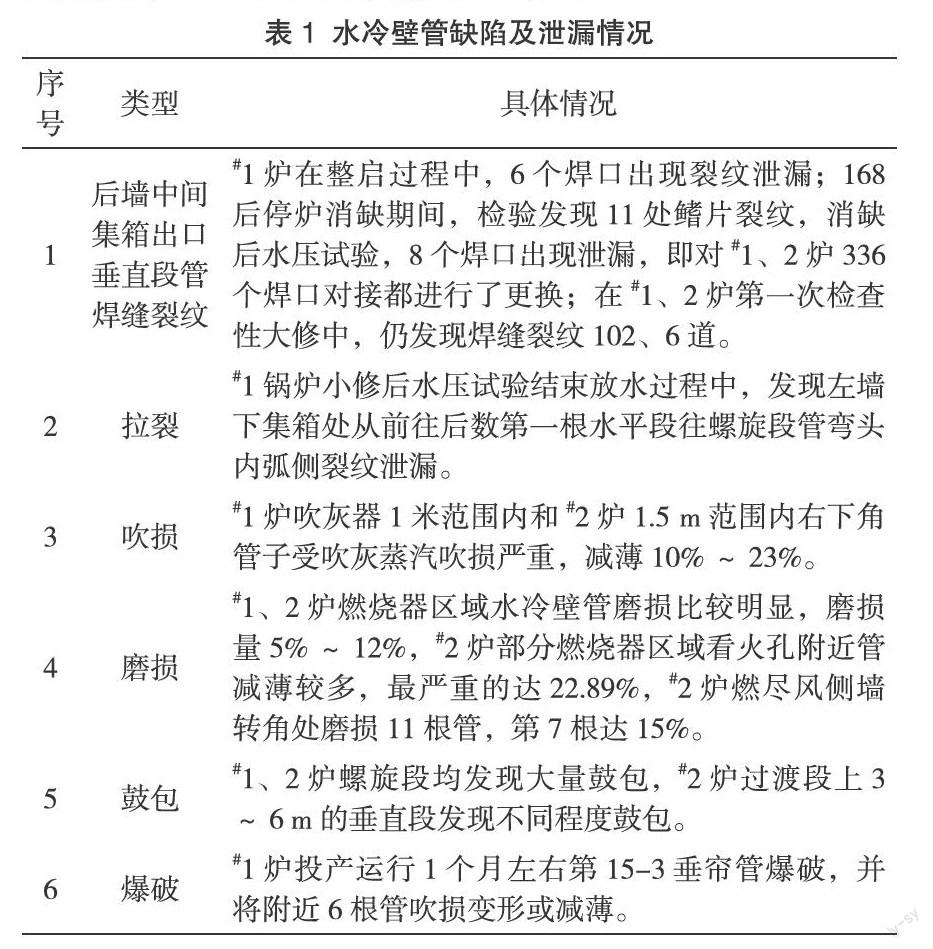

两台炉投产运行两年以来,锅炉水冷壁缺陷及泄漏多,造成停炉处理1次,具体情况,见表1。

2 水冷壁管缺陷及泄漏分析

2.1 后墙中间集箱出口垂直段水冷壁管焊缝裂纹

#1炉整启期间,泄漏主要为背火侧横向裂纹,168过后停炉消缺结束水压试验中发现泄漏主要为向火侧纵向裂纹,裂纹均是从鳍片处开始沿熔合线或焊缝金属扩展,裂纹萌生于内壁焊缝根部的熔合线处,并自内壁向外壁扩展直至穿透整根管子。

水压试验中泄漏的焊缝剖开检查,焊缝根部宽度和凸出高度较大,个别错口量较大,可能管子焊接时间隙较大,或存在强力对口,打底时焊接速度下降,焊丝停留时间延长,熔池金属温度升高,出现淬硬性组织和产生局部应力升高现象。

金相试验结果表明,焊缝裂纹附近出现贝氏体+马氏体组织,也说明焊接过程中熔池金属温度较高,且焊后冷却速度较快,焊缝出现淬硬性组织,硬度值明显偏高。

从结构上看,后墙中间集箱出口垂直段水冷壁高度仅1 009 mm,上部为折焰角,受炉膛负压、温度波动等影响大,焊缝处鳍片密封焊道大且厚,导致焊缝处壁温升高,冷却时收缩应力增大,另在不同工况下此处壁温波动大,交变热载荷导致焊缝承受热疲劳作用,同时固定水冷壁鳍片的拉筋拘束了水冷壁管自由膨胀,致使应力增大,螺旋段水冷壁管重量通过张力板传递使复合应力进一步增大,更易在薄弱位置萌生疲劳裂纹。

2.2 垂帘管爆破

#1炉垂帘管爆漏处张口较大,边缘明显减薄,最薄处厚度约1 mm。爆口附近较长范围内管子明显胀粗,氧化皮厚约0.2 mm且表面有许多平行的纵向开裂,管子具有短时过热爆管特征。

管子理化试验分析正常,爆口边缘的金相组织变形明显拉长,珠光体球化3级,爆口末端2级,表明管子发生过热的时间不长,过热的温度较高。

爆口最大处有一块缺口,缺口处断口表面呈脆性特征,断口边缘有一处分层,且有一条长约10 mm层间裂纹自分层处沿周向扩展,同时,在爆口末端也有一处周向裂纹,爆口处存在制造缺陷。

同时,管子壁厚存在不均匀现象,在距离爆口约300 mm处测量管子壁厚,爆口侧为5.0 mm,另一侧为6.0 mm。

结构上分析,后墙上部水冷壁管束长,折焰角处弯头多,水阻大,流量容易分配不均,易超温变形,特别是30%MCR负荷干湿转换以及在相当于此负荷下保持运行时,温差更大,而扭曲变形造成水阻和对流传热进一步加大。

2.3 底部水冷壁管弯头内弧侧裂纹

#1炉水压试验后放水过程中底部集箱出口水平段往螺旋段水冷壁弯头泄漏,从外观看泄漏点位于弯头内弧侧鳍片角焊缝边缘,有3 条裂纹,开口狭小,走向与鳍片焊缝一致,管子具有热疲劳损伤特征。

管子内壁无明显结垢和局部腐蚀,化学成分分析与拉伸性能试验结果均符合要求,金相组织与远离裂纹处的基本一致,珠光体无明显球化。

金相观察管子上的裂纹起始于外壁鳍片角焊缝的熔合线处,扩展过程中出现多条分支裂纹,结构上分析,该管子鳍片分别与前墙、左墙水冷壁连接,当两墙热胀冷缩不一致或局部受阻时,拐角连接处易受到拉应力作用开裂,同时机组启停或温度急变中承受交变热应力作用,而鳍片角焊缝熔合线处于结构上的应力集中部位,也是材质的薄弱部位,因此首先在该部位萌生裂纹源,热应力交变过程中裂纹沿着与主应力垂直的方向缓慢扩展,经多次热循环,裂纹扩展最终穿透管壁。

2.4 吹灰器吹损

#1、2炉水冷壁管吹损部位基本集中在吹灰器右下角,应跟起吹角度自投产来未调整过有直接关系,同时部分喷嘴中心距水冷壁向火面距离过小,加剧了吹损。

对蒸汽、疏水管道检查发现,部分管段坡度不足,管路系统存在焊渣、铁锈等杂物。

从运行方式看,自投产来,压力设定偏高,投运也过于频繁,疏水时间不足,程序不合理。

2.5 磨 损

部分燃烧器、风门和SOFA辅助风门摆角偏差大,部分燃烧器摆角执行机构卡涩,火焰偏斜,各看火孔处耐火浇筑料脱落较严重,也存在变形无法关严现象。

2.6 鼓 包

#1、2炉水冷壁管鼓包数量都有上百根,分布广,无规律性,但同一部位的鼓包则呈现规律性,沿一直线方向,#1炉只在螺旋段存在,#2炉在前墙垂直段也有。

金相组织分析,#1炉金相组织无变化,#2炉两根受检水冷壁管鼓包处的金相组织晶粒度明显较细,部分珠光体形态呈细小集群分布,表明该部位的材料曾经受过高温(大于723 ℃)作用,导致组织发生不完全相变。

拉伸试验分析,#1炉的屈服强度、抗拉强度和断后伸长率均符合ASME技术要求,#2炉的1根中有2段(共4段)抗拉强度略低于ASME技术要求,下屈服强度也接近技术要求。

3 水冷壁管泄漏预防

3.1 后墙中间集箱出口垂直段水冷壁管安装焊缝裂纹

①焊接时采取了严密的挡风措施。②修订了焊接工艺卡,制定了相应的焊接热处理工艺卡。③热处理结束后对焊缝及母材进行硬度检查。④新换管子间的密封不进行焊接,对已有的密封每间隔3根切开,在炉外制作密封盒内填保温材料。⑤按曲线控制启停炉速度,减缓运行中增减负荷速度。

3.2 垂帘管爆破

①对爆破管、吹损变形或减薄管进行更换。②每次停炉时对垂帘管扭曲变形进行检查处理。③规范受监材料出入库管理,修订相关规章制度。④垂帘管壁厚进行抽检,如存有壁厚明显不均的进行换管。⑤对进口集箱内部进行检查,并检查弯头和焊口是否存在节流现象。⑥机组正常启停中,避免在转态范围内停留时间长或负荷在此区间波动。⑦加强对温度偏差的监控,及时进行分析和调整。

3.3 底部水冷壁管弯头内弧侧裂纹

①泄漏管进行更换。②割开鳍片消除应力。③对泄漏部位附近检查是否存在结构上的异常或胀缩受阻现象。④大、小修时对#1、2炉同类型结构部位进行扩大检查,查看是否有裂纹存在。

3.4 吹灰器吹损

①对管壁吹损量大于15%的水冷壁管进行更换,#1炉14根、#2炉143根,吹灰器处1.5 m范围内进行超音速电弧喷涂。②对吹灰器垂直度进行调整,并在炉墙内部重新加填耐火可塑料。③对吹灰蒸汽、疏水管路进行坡度整改和吹扫。④逐步降低吹灰的压力。⑤调整起吹角度,每个季度进行一次。⑥调整喷口伸入距离。⑦进行编组和程序优化,减少吹灰的频次。

3.5 磨 损

①对磨损量大于15%的3根水冷壁管进行更换。②对看火孔处浇筑料进行修复,变形或损坏的看火孔门进行更换。③机组检修时,运行人员参与燃烧器调试及验收。④定期进行一、二次风标定和一次风调平工作。

3.6 鼓 包

①加强燃烧调整,避免火焰中心偏移和火焰刷墙。②加强运行中壁温、水质等监控工作,及时调整煤水比,及时进行凝汽器查漏等消缺工作。③做好垢样、鼓包的跟踪记录与分析,并跟踪割管分析管材的金相组织及机械性能,及时安排酸洗工作,必要时进行换管。

4 结 语

造成超临界机组锅炉水冷壁泄漏的原因很多,上述缺陷和泄漏只是某电厂锅炉运行初期出现的主要情况,随着水冷壁管的长期运行,必有新的损伤或隐患发生,在损伤或隐患发展到爆管泄漏以前及时发现,以及如何有效消除隐患和引起损伤的因素关键,也是一项长期、细致的工作,只在通过不断的摸索,齐心协力做好各个环节工作,才能保证水冷壁管的长期安全运行。

参考文献:

[1] 沈玉华.石洞口二厂1号炉水冷壁超温情况的分析与建议[A].全国火电大机组(600 MW级)竞赛第十届年会论文集[C].2007.

[2] 于程炜.超临界直流锅炉水冷壁爆管的特点及防治[A].火力发电厂锅炉“四管”泄漏预防与控制技术研讨会论文集[C].2006.

[3] 牟扬信.火力发电厂“四管”泄漏预防与检修管理技术和经验[A]. 火力发电厂锅炉“四管”泄漏预防与控制技术研讨会论文集[C].2006.

[4] 华东六省一市电机工程(电力)学会.锅炉设备及其系统[M].北京:中国电力出版社,2005.