智能化温室自动控制系统设计研究

苏远锋

摘 要:设施农业的重要组成部分是温室,而温室智能控制系统是实现温室生产管理自动化、科学化的根本保证。大棚内的环境由温度、湿度、二氧化碳浓度等多种因子构成,温室智能控制系统可以做到温湿度检测、实时显示、信息存储及实时控制等功能,为提高农业产品质量和生产效率,对这一系统的研究就显得更加重要了。本系统采用层次化、模块化设计,将数据采集系统、单片机控制系统、计算机监控系统集于一身。系统以单片机为核心,通过分析湿度、温度传感器所获数据,并结合作物自身的成长规律来控制其环境条件。这样既能对作物生长状态进行全面、实时、长期的监测,又能对温室环境的温湿度实时智能控制,从而使作物能够在各种环境中都可以更好的生长,达到优质、高产的目的。

关键词:温室;智能控制系统;功能;模块化设计;单片机

中图分类号:S625.5 文献标识码:A 文章编号:1006-8937(2015)26-0026-03

1 绪 论

1.1 选题的背景和意义

现代温室极大地促进了设施农业的总体发展水平。随着大棚技术遍及范围越来越广,大棚数量也不断增多,因此如何更好地控制大棚内的环境便成为人们喜欢研究的一个新课题。传统的温度控制方法是把温度计挂在温室大棚内来获取里面的实际温度,而后依据测得的温度与标准温度相比较,看温度是否合适。这种方法不但必须人工来完成,而且效率也很低。况且照目前的实际情况,传统的温度控制方法就更加不可行。这些问题致使我国农业生产的效益很低,因此,智能化温室控制系统的研究显得至关重要。它能在生产成本很低的情况下给作物生长创造一个最佳的环境条件,有利于我国农业的快速发展。

1.2 国内外研究现状和发展趋势

温室栽培技术起源于我国,但我国的温室技术发展非常缓慢,到20世纪60年代仍然处在很低的生产水平。传统温室以塑料大棚、日光温室为主,这类温室成本低效益好,但设备相对简陋、环境调控能力差。

随着单片机技术和传感器的发展,逐步兴起了一种有利于资源节约的高效设施技术的智能温室控制系统。特别是随着20世纪70年代微型计算机的诞生,更使温室环境控制技术有了天翻地覆的变化。至20世纪80年代,以微型计算机为核心的温室智能控制系统在国外一些国家已经向完全自动化、无人化的方向发展。

总之,我国的智能温室控制系统研发较晚,全面的环境控制技术研发才刚开始。同国外先进化的水平比较,还滞留在初级阶段。

1.3 主要的研究内容

本设计主要完成了三方面的工作:

①确定整体的设计方案;

②是设计传感器的软硬件系统;

③是设计单片机及通信接口。

本文针对温室内存在的诸多相互影响和制约的因素,设计出了基于单片机AT89S52的智能化温室控制系统。该系统融合了信息采集技术、信息传输技术、信息存储技术及信息处理技术,可以对农作物的生长情况做到全面、实时监测,实现了温室环境检测智能化。

2 智能化温室控制系统的整体设计及相关技术研究

在外界环境中,温度作为影响植物生长环境的主要因素,植物在在生长过程中的一切生物化学作用,都应该在适宜温度条件下进行,温度因素在空间上随着纬度和海拔的变化而变化,在时间上会由于四季及昼夜的改变而变化,不同品种的农作物对环境温度的要求也有所不同,相同品种处在不同生长阶段农作物对温度亦有不同的要求,因而智能化温室控制系统的设计就显得尤为重要。

2.1 系统功能设计

智能化温室控制系统的主要功能有以下几方面:

①首先系统要实现对室内温度参数的实时采集;

②系统采用RS-232串行通讯方式,使得通信系统具有较高的可靠性和灵敏度、较好的实时性和较强的抗干扰能力;

③系统设备能够实现存储、远程通信等功能;

④在温度超限时实现报警;

⑤系统能够实现长时间测量数据并记录。

2.2 系统设计原则

温室控制系统的设计应保证系统具有可靠性、易于操作、高性价比等优点。

2.2.1 可靠性

在实际应用中,系统的可靠性是实际应用的前提,设计时提高系统的可靠性一般从以下几个方面着手:选用性能较好的元器件;在设计电路板时不要胡乱布线且接地处设计要合理;要在容易受干扰的地方采取适当的抗干扰措施来保证系统的可靠性。

2.2.2 易于操作

系统操作和维护方便在设计系统时,应想办法尽量将复杂的操作内置化,这样能方便不同阶层的人使用。

2.2.3 高性价比

系统控制芯片为单片机,单片机不仅体积小、功耗低,其最大的优势是其性价比高。性价比是决定单片机是否能够广泛使用的一个极为关键的因素。

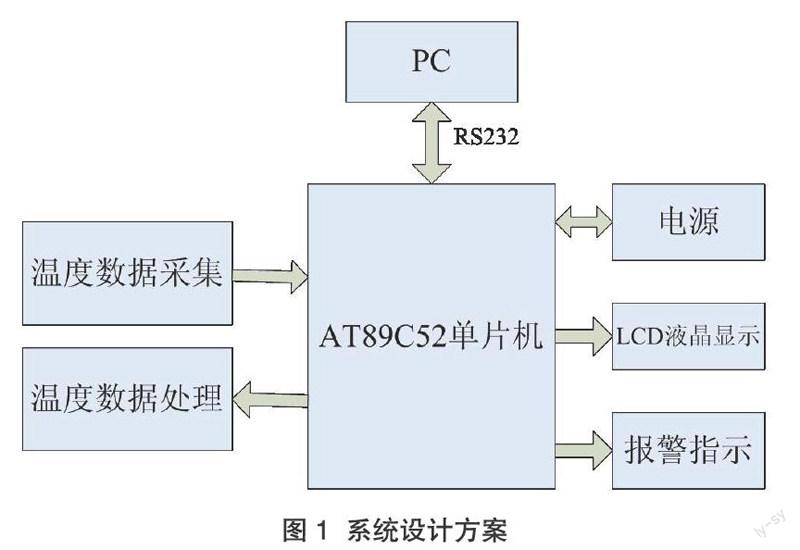

2.3 系统设计方案

温室控制系统单片机为控制核心,其中测量温度采用DS18B20温度传感器作为测量元件,构成了智能温度控制系统。温室控制系统具有温度测量电路、数据的存储及显示电路,语音报警电路等。系统设计方案,如图1所示。

3 硬件设计

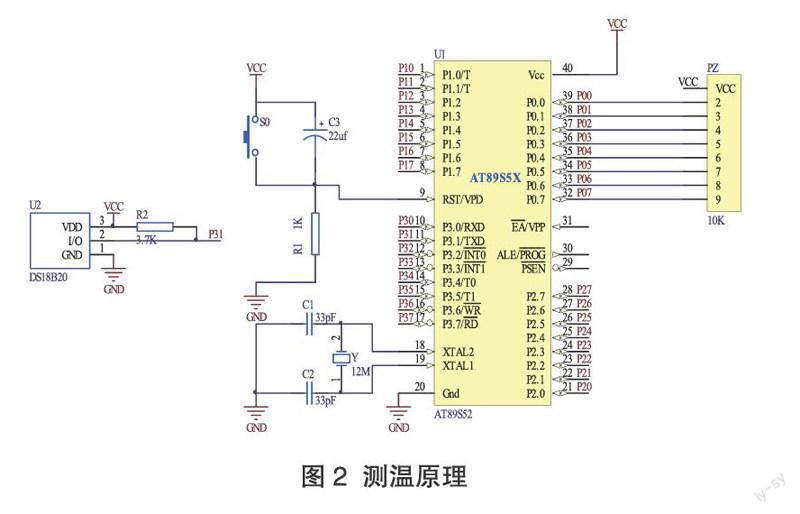

本系统是以单片机为核心,它可以完成温湿度的采集、处理、显示并自动控制等功能。其硬件电路由温湿度传感器、RS-232串口通信、单片机和计算机三部分构成。单片机通过对温度传感器DS18B20进行编程来获取温度值,并将数值通过串口通信传送给计算机。

计算机主要是进行编程,控制温度的显示和报警等。经过综合考虑,最终我们选用AT89S52为微处理器。

DS18B20的测温原理,如图2所示。

4 软件设计

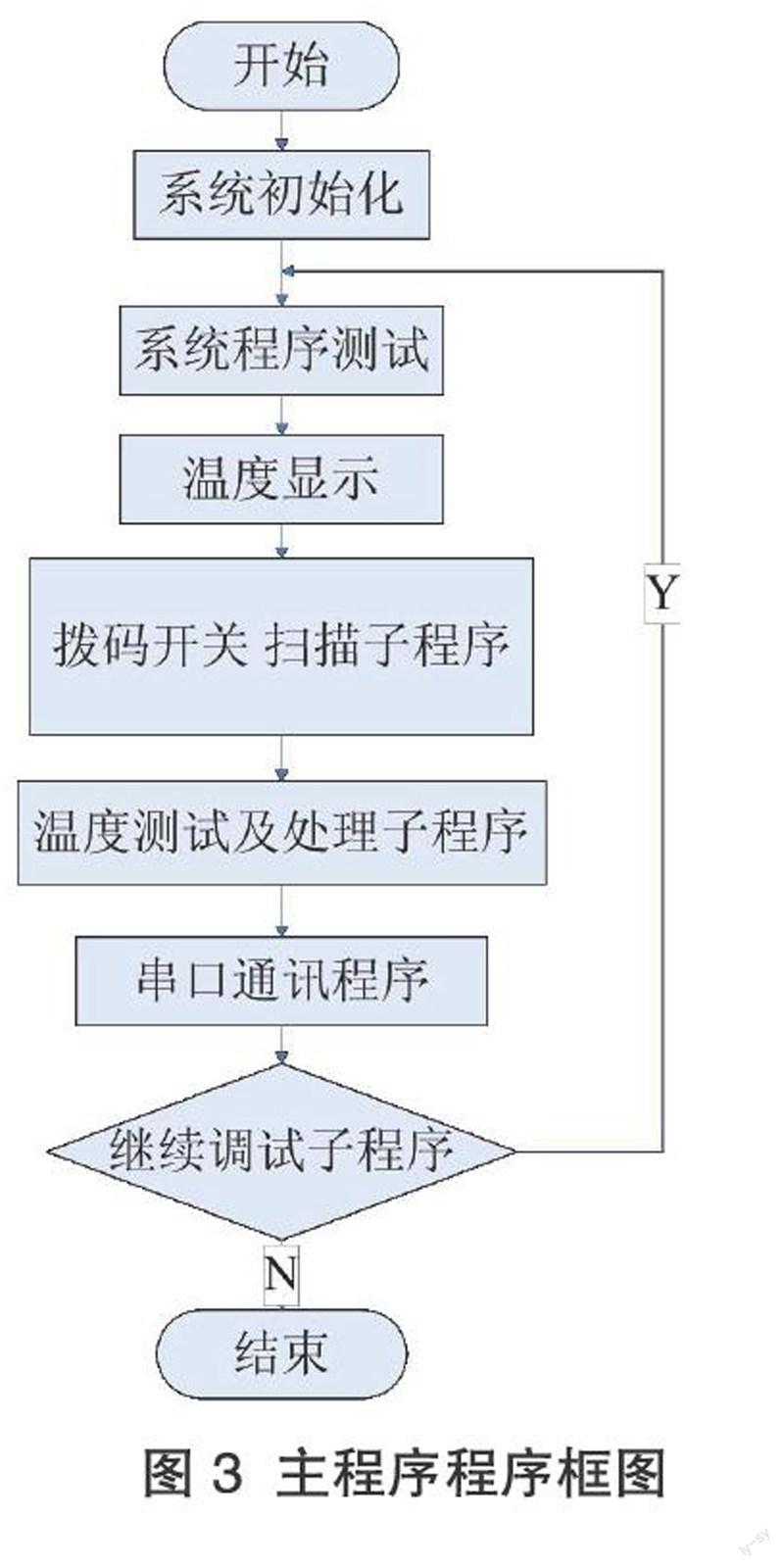

能化温室控制系统的整体功能的实现是在程序的控制下完成的,温室控制系统采用模块化设计,温室控制系统的软件设计与硬件设计思想一致,系统针对不同的功能将系统分成各种不同的程序模块,并对其分别进行编程、修改与调试,系统通过主程序、中断处理程序来实现对各程序模块调用,最终其连接起来完成整个智能化温室系统的功能。

软件部分采用程序模块化的方法将程序分为几个程序模块,然后针对每个模块分别设计程序,使各模块结合起来实现协调工作,最终实现对温室中温度的实时控制。智能化温室控制系统由多个独立的子程序构成,各个子程序之间通过软件接口相连,这样既便于连接、调试,也便于修改和移植。智能化温室控制系统的软件部分主要完成数据的处理运算、实现通信联机、实时数据显示和采集,系统参数的设置、语音报警等。智能化温室控制系统测控软件主要与硬件系统相结合,共同完成对系统环境参数的实时采样、实时处理数据以及与PC或移动终端通信等功能, 软件系统也能够根据模块程序自动将结果与设定的阀门报警值进行比较, 若检测的值超过设定的阀门值, 系统将启动报警电路报警。

主程序模块的主要功能是调用各种数据处理子程序和实现智能化温室控制系统的自检功能,通过主程序对子程度的调用来实现打开湿帘泵、启风机和关闭遮阳网等降低温度措施。在温度低于程序对温室控制系统设定值后,通过主程序对子程度的调用来实现打开遮阳网和补光灯等措施。这样就使得各程序模块有清晰架构,无论是维护还是修改都非常便捷。主程序程序框图,如图3所示。

5 仿真与调试

绘制完电路图后,需要Keil已编译写好的AT89S52的设计程序,将鼠标移动至AT89S52 芯片上,双击即可完成程序的添加。当双击时,会进入一个设置的对话框,在对话框中可以设置单片机系统的晶振频率,在这同时可以设置输入程序的路径,单击OK键就能够完成输入设置,并将已编译好的程序添加到AT89S52中,当再回到Proteus设计电路界面时,左键点击位于Proteus主界面左下方的开始按钮,这样就可以进行电路仿真。Proteus实现的是交互式仿真,在仿真进程中能够根据系统的需要操作各开关、控制按钮等器件,系统会真实地反映出仿真结果。在仿真开始后,通过程序编译来设置上下限温度,当温度值超出或低于所设定的范围时,就会启动报警系统。

设置温度上限为25 ℃,温度下限为10 ℃,如图4所示,此时温度是43 ℃,高于上限温度,此时启动报警系统,看到警灯亮报警。

6 结 语

本文针对温室大棚测控系统的研究,运用了单片机技术、通信技术、传感器技术、电子技术和自动化等专业知识。在设计和开发的过程中,综合目前一些先进的测控理念并紧密结合温室大棚的实际情况。本文遵循系统的需求,进行总体分析与设计、模块化设计、详细设计,并对系统的可靠性和抗干扰进行了设计。

参考文献:

[1] 于海业.发达国家温室设施自动化研究的现状[J].农业工程学报, 1997,(3).

[2] 潘锦泉.我国引进的温室设施及国内温室的发展[J].农业工程学报,1998,(5).

[3] 白广存.计算机数据采集与控制应用系统开发研究[J].农业工程学报,1994,(7).