基于系统工程模型的飞机总装数字化集成工艺设计方法浅析

中航工业成都飞机工业(集团)有限责任公司总装厂 李思宁 张世炯 李 涛

飞机总装就是把已制成的飞机结构部件进行对接,在机上进行各种功能装置和功能系统的安装、调整、试验及检测,使飞机成为具有飞行功能和使用功能的完整的整体[1]。这是一项技术难度大、涉及学科领域多的综合性技术[2]。为了提高飞机总装制造水平和质量,缩短生产周期,降低成本,发达国家已广泛采用数字化技术,并实现了飞机全生命周期的数字化。目前,总装阶段的先进技术一般包括大部件数字化对接、数字化测量、数字化移动平台、激光测量技术、计算机控制技术、生产线精益管理、精益制造技术等。如何将如此繁多的技术有效地融入到飞机总装过程,并贯穿于总装工艺设计之中,这对工艺技术的管理模式提出了挑战。

1 飞机总装流程与工艺设计

现代航空制造业经过几十年的发展,飞机设计制造模式发生了巨大的变化,蓬勃发展的航空市场要求新的产品尽量缩短研制周期。为适应这种变化,各大航空制造企业开始将飞机总装工艺流程和数字化技术结合在一起进行工艺设计,以实现数字化环境下飞机总装的数字化敏捷制造。而目前,我国的飞机总装工艺设计与发达国家相比还有一定距离。

1.1 工艺流程特点

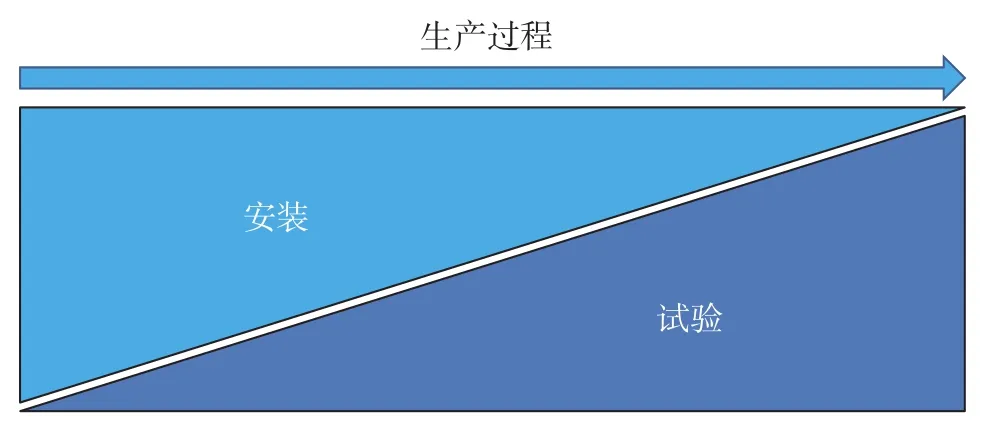

现代飞机一般由液压气动系统、供电系统、燃油系统、辅助动力系统、环境控制系统、飞行控制系统、航电系统等系统组成。在飞机总装阶段除了完成飞机主要大部件的对合外,主要完成上述系统的安装与试验工作。一般将飞机总装工艺流程划分为电缆敷设、附件安装、大部件对合、成品安装与综合测试。飞机总装阶段安装与试验的工作关系大体如图1所示。

图1 总装阶段安装与试验工作关系Fig.1 Relationship of installation and test in final assembly phase

随着总装工作的推进,系统安装工作逐渐减少,相应的系统试验工作逐渐增多。其中,系统安装主要是从物理空间上实现飞机各系统的集成,系统试验则是系统安装的保障手段,用来检验系统安装的正确性。这两项主要工作贯穿于飞机总装整个过程,因此飞机总装是一个产品逐步安装、系统逐步集成、功能分级试验的流程。

1.2 总装配线主要技术应用

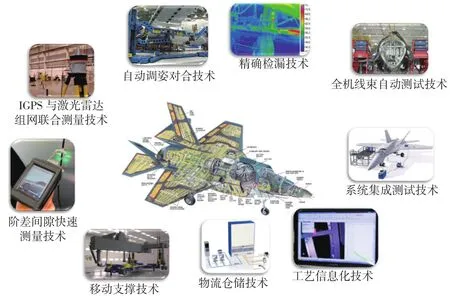

以空客A380、波音787、洛克·西德马丁F/A-22和F-35为代表的新一代飞机,均不同程度地采用了飞机系统综合化、智能化的设计。民用飞机采用通用总线交互以实现实时健康信息、航空管制信息、客户服务信息的综合化,满足新一代飞机的安全性、经济性、舒适性要求;军用飞机为了适应21世纪复杂战场环境下的作战任务,更是采用了基于新型总线、光纤传输、分级管理的高度融合和交联的方式,以实现快速战场态势感知、快速信息决策、快速精确打击的能力。上述飞机设计变化要求在总装配线上采用新一代的工艺技术来保障设计目的的实现,主要涉及:全机线束自动测试技术、系统集成测试技术、工艺信息化技术、物流仓储技术、移动支撑技术、阶差间隙快速测量技术、IGPS与激光雷达组网联合测量技术、自动调姿对合技术、精确检漏技术等[3],见图2。

图2 新一代飞机总装关键技术Fig.2 Key technologies of new generation aircraft final assembly

采用上述工艺技术纠正了传统飞机总装工艺技术的缺点,可以尽量减少各种专用工装和夹具,增加装配工装的通用性,降低工装制造成本,减小装配工作应力,缩短工装准备周期,可以大幅度提高飞机的总装质量和效率。

1.3 飞机总装工艺设计方法

传统的工艺设计方法由工艺人员根据相关工艺规范、标准和工艺分离面,结合单位工艺能力、设备条件,在理解设计资料后进行详细的工艺规程内容编写,其工艺设计的输入输出如图3所示。

图3 传统工艺设计方法Fig.3 Design method of traditional assembly process

三维数模、二维图纸和EBOM来自产品设计,工艺分工部门根据EBOM产生PBOM,总装工艺人员根据上述输入,同时将质量控制要求、工艺规范要求、工装要求、供应链能力及工程经验集成进行工艺设计。工艺设计的结果是总装工艺流程、总装工艺数模、总装工艺文档及MBOM,其中MBOM的顶层结构分别描述了站位、工位、AO级的复杂流程关系,底层结构体现了需要装机的零件、成品、标准件、材料等物料信息。

1.4 存在的问题

在工艺设计的输入端,来自于产品设计的资料,如三维数模、二维图纸和EBOM都是显性的,而质量控制要求、工艺规范要求、工装要求、供应链能力和工程经验却是隐性的、不确定的。在总装生产实际操作中,所出现的问题往往正存在于这些隐性因素之中。这就造成普通工艺人员更注重设计的符合性,工程经验的积累更多的依赖于事后的工序测量改进,导致产品实物质量不稳定。其根本原因是工艺设计方法体系不完善,未以产品全生命周期管理PLM(Product Lifecycle Management)的视角对工艺设计活动进行全局考虑,这样的工艺活动是离散的、低耦合的,而不是系统的、强内聚的。

2 飞机总装数字化集成工艺设计研究

面对新形势环境下飞机系列化、信息化、体系化发展的新要求,飞机总装作为系统的复杂体系,与外部环境有着复杂的交联关系。在未来产品的研发过程中,需求是动态变化,其周期越来越短,这就要求系统的功能架构、逻辑架构及接口是灵活的、柔性的,能够快速响应变化,类似的系统(如航天系统、火星探测器软件系统等)都采用了系统工程的方法来进行设计,实现了研制周期、技术风险、质量风险的有效管控。

2.1 系统工程的定义

系统工程是一门研究大规模复杂系统的交叉学科,它根据整体协调的需要,综合运用各种现代科学思想、理论、技术、方法、工具,对系统进行研究分析、设计制造和服务,使系统整体尽量达到最佳协调和最满意的优化[4]。

2.2 基于模型的系统工程

基于模型的系统工程方法论(MBSE)包括需求分析、系统功能分析和设计综合等核心技术环节。其结构化的、模型化的系统需求、功能与架构的定义、分配与追踪链路能够快速响应需求的变化,并能及时指导后期的设计、实现、综合和验证过程。同时,系统工程是以大型复杂系统为研究对象,按一定目的进行设计、开发、管理与控制,以期达到总体效果最优的理论与方法。它鼓励使用建模与仿真,以验证系统的假设或理论,以及它们的相互作用。

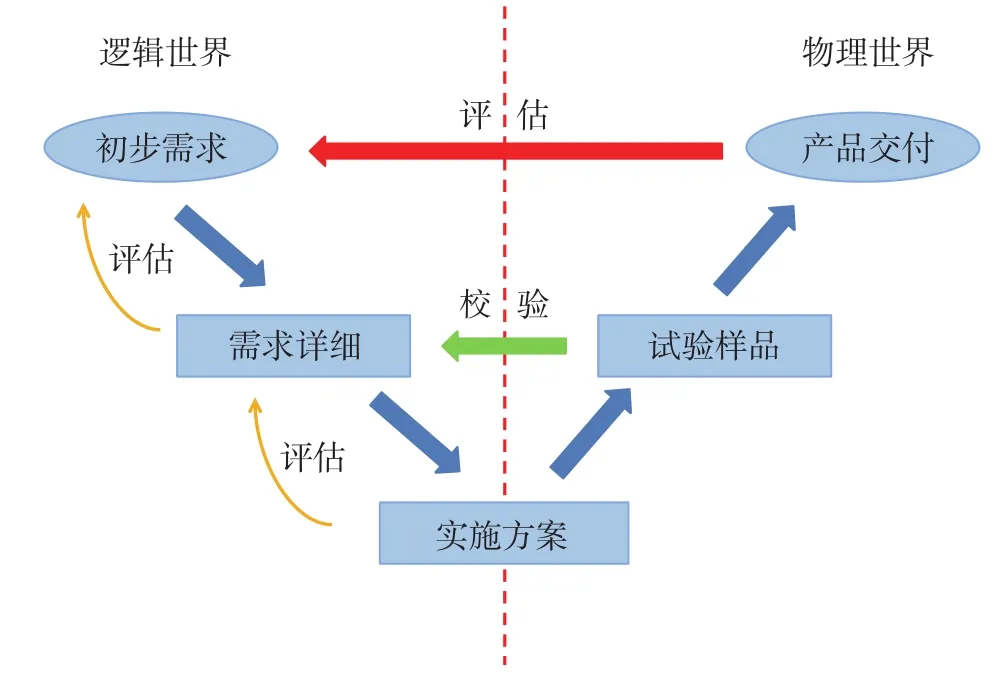

VV(Verification & Validation)模型,即校核和验证模型,是美国从20世纪60年代提出的系统工程方法。VV是系统工程最核心的思想,这种思想可以用来解释我们日常生活中面对的各种事情。简言之,VV即“把事情做对”与“做对的事”。

在最基本的VV模型中,左侧为“逻辑”世界,主要进行从需求分析开始逐级向下的设计;右侧为“物理”世界,主要通过试验对各分级设计进行验证和评估分析,如图4所示。

图4 基本VV模型简图Fig.4 A brief framework of basic VV model

2.3 基于VV模型的集成工艺设计方法

运用系统工程VV模型的方法进行总装集成工艺设计,如图5所示。

图5 总装集成工艺设计VV模型雏形Fig.5 Preliminary VV model of integrated final assembly process design

在总装集成工艺设计VV模型中,上方为产品全生命周期中的部分时间轴,包含产品的需求设计、仿真评估、详细设计及生产运行。左侧V下行表示产品按照需求进行设计,得到需验证的设计模型或方案;上行表示在数字化环境下,利用数字化手段对设计模型或方案进行虚拟验证,并反复迭代,得到切实可行的设计模型或方案。右侧V下行表示按照具备可行性的设计模型或方案进行生产线工艺准备与生产线建设等;上行表示将设计结果投入使用,并通过技术手段评估和验证系统是否满足预期的功能及目标。

3 基于系统工程的集成工艺设计方法初步应用

早在20世纪60年代,欧美国家就开始应用VV模型进行技术管理,例如美国爱国者导弹、NASA的TCV(Terminal Configured Vehicle)、波音F/A-18F装配线、洛克·西德马丁的F/A-22、F-35装配线、德国EADS和英国BAE System的Eurofighter台风装配线等均运用了VV模型的方法。运用基于系统工程模型的飞机总装集成设计方法集成了产品管理、系统安装、系统测试和故障诊断技术,充分体现了此类系统架构的通用性和可扩展性。

3.1 总装集成工艺设计VV模型

在总装集成工艺设计VV模型雏形的基础上,把总装工艺活动放在飞机研制全生命周期环境下,按数字化并行工程的模式,工艺设计最早能开始于新产品进入初始设计阶段后,覆盖了从需求设计到生产运行的整个过程。运用了VV模型方法的总装集成工艺设计具体如图6所示。

整个工艺设计过程是按照VV的方法进行规划设计,其中下行一般为设计,上行是对下行活动的评估与验证。飞机总装工艺设计大致分为4个阶段,即需求设计、仿真评估、详细设计与生产运行。每一阶段的工艺设计都采用了数字化技术,如在需求设计阶段采用了数字化仿真建模的方法对整个飞机总装工艺流程进行设计,在详细设计阶段采用工艺信息化技术为整个飞机总装工作进行梳理,在生产运行阶段采用系统集成测试技术、数字化测量技术等,大大减少了飞机总装的制造时间。

图6 总装集成工艺设计VV模型Fig.6 VV model of integrated final assembly process design

3.2 总装集成工艺设计VV模型应用的特点

在VV模型中,第一个V和第二个V都同时具备设计与验证的过程,当验证结果与目标不一致时,需进行设计修改反复迭代,直到结果满足目标时才能进入下一阶段。

在第一个V中,依据研制任务的要求,运用数字化仿真建模技术自顶向下进行飞机总装工艺规划,对工艺流程进行初始设计,确定初始工艺布局、站位数量、工作内容、流程逻辑关系,进行工艺数模设计、设备及技术初步需求分析;并通过数字化仿真分析技术对生产线初始方案进行评估,在不满足目标需求时不断进行迭代优化,将最终得到的生产线方案作为第二个V的设计输入。

在第二个V中,依据上一阶段设计、验证的结果,对飞机总装进行详细设计,完成在数字化环境下的MBOM初始设计、工艺文件编制、数字化技术实施环境的构建、设备设施的引进;接着在总装实际生产过程中对上述MBOM流程、工艺文件、数字化设备进行实物验证与评估。

需要注意的是,工艺设计工作应尽量在第一个V中进行充分迭代,因为在虚拟环境下进行的迭代分析是低成本的、低风险的。如果在第二个V上行阶段中发现重大问题,将有可能对飞机总装生产造成不可挽回的损失。

4 结束语

基于系统工程模型飞机总装数字化集成工艺设计方法是保持航空制造业核心竞争力的重要手段,可以降低飞机总装研制风险,实现良好的需求可追溯性,提升更改影响分析效率和工艺设计质量。目前,国内航空制造业已经意识到系统工程方法应用的重要性,开始在一些工作中尝试开展系统工程应用,从顶层思考和规划系统工程方法的推进和应用工作,培养一批系统工程、工艺集成专业人才,以持续提升航空产品的研制能力和水平。基于系统工程模型的飞机总装数字化集成工艺设计方法是在系统工程推进过程中的一种尝试,尚处于起步阶段,还需要进行持续深入的研究。

[1] 《航空制造工程手册》总编委会. 航空制造工程手册·飞机装配.第2版.北京:航空工业出版社,2010:64-66,589-592.

[2] 范玉清,梅中义,陶剑.大型飞机数字化制造工程. 北京:航空工业出版社, 2011:804-807.

[3] 何胜强.大型飞机数字化装配技术与装备.北京:航空工业出版社,2013:273-275.

[4] 朱一凡,李群,杨峰, 等. NASA系统工程手册.北京:电子工业出版社, 2012.