某型飞机零号框损伤修复技术研究

中航工业沈阳飞机工业 (集团 )有限公司 谢大叶中国人民解放军驻沈阳飞机工业(集团)有限公司军事代表室 邹仕军中 国 人 民 解 放 军 九 三 七 零 五 七 部 队 王 石

随着数字化技术、自动测试技术及其他相关技术的发展与应用,航空装备制造的技术水平不断提高,航空产品的维修也在向技术密集型的高技术科学维修转化,智能化、自主式维修将成为航空制造及维修的新趋势。某型飞机中机身为机体结构的核心部分,是连接前机身、后机身、进气道、外翼的关键部件,其中零号框位于中机身最前部,它不仅影响中机身的密封性,而且参与飞机结构整体受力,对机体传力规律有重要影响,零号框结构一旦损伤将导致结构强度的显著下降。

1 中机身零号框结构特点及损伤描述

1.1 中机身零号框结构特点

某型飞机零号框位于机身的中间部位,由于该部位承担机身对接,故零号框腹板为较大尺寸的整体机加框板(2360mm×1117mm×65mm)结构,它是在厚板毛坯基础上,采用数控铣切、打磨等工艺方法加工而成,腹板上均布横、纵交错的筋条,筋条最高处达45mm;零号框腹板不仅与中机身的9块大尺寸的上、下壁板连接,而且也是中机身的主要承力框和整机的设计分离面。

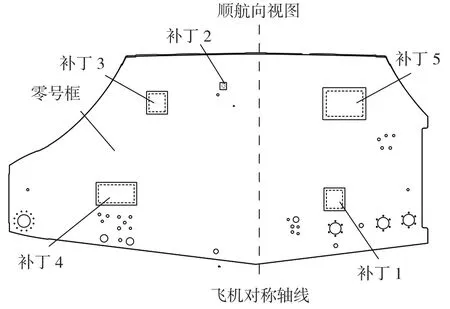

图1 零号框穿透性损伤程度及位置(共5处)Fig.1 Penetrability damage degree and location of No. 0 frame(a total of 5 p laces)

1.2 中机身零号框损伤描述

某型飞机中机身在完成部件装配工序,准备收起工装上的翻转液压装置吊出飞机时,由于操作失误,导致翻转系统定位器坠落砸在中机身零号框腹板上,造成零号框腹板有5处较大的穿透性损伤,且部分筋条已变形、穿透(见图1),损伤面积分别为109mm×100mm、187mm×112mm、204mm×115mm、274mm×221mm、47mm×31mm,详见表1。此时,飞机已为部件交付状态,给问题的处理带来了很大难度。

表1 零号框损伤情况统计表

2 零号框修复可行性分析

零号框损伤后,根据其结构特点,采用有限元方法,对其进行补强修复后应力分析,确定能否满足该型飞机原强度要求,且损伤处的位移是否保持在较小范围。

2.1 零号框载荷受力分析

该型飞机零号框材料为7B04 T6 ,它不仅为机体的重要受力构件,而且在飞行时既要承担中机身上壁板、主起落架斜支撑杆和减速板的反作用力,还要承受来自中机身内部燃油压力的载荷,需要对零号框筋条及腹板(格子)分别计算。零号框板在载荷作用下的强度计算包括筋条的计算和腹板在剪切与壁板侧压载荷作用下的计算。

2.1.1 零号框筋条的计算

根据该型飞机零号框受力情况,并按图2输入相关理论值后,计算零号框在载荷作用下筋条立边的压缩强度[1]。

图2 零号框筋条典型尺寸(单位:mm)Fig.2 Typica l size of strips of No. 0 frame

F=24×3+27×4=180mm2,

确定几条的临界应力σlin

当 ξ>1时,σlin=353MPa。

2.1.2 零号框腹板在剪切和壁板侧压载荷作用下的计算

校核零号框腹板在减速板载荷、大梁载荷和壁板侧压作用下的剪切强度计算[2],零号框腹板(格子)典型尺寸见图3。

图3 零号框腹板(格子)典型尺寸(单位:mm)Fig.3 Typica l dim ensions of web (lattice) of No. 0 frame

因腹板(格子)受压力P=0.186MPa,确定腹板(格子)中心处的正应力之和:

为了从正方形转化到长方形,引入了总正应力放大系数

根据强度计算方法,由,查得κ=1.1,σ=118×1.1=130MPa。

当量应力为:

2.2 零号框修复有限元仿真分析

为了进一步研究修复后零号框的强度恢复情况,明确零号框修复的可行性,采用有限元方法对修复后结构进行了计算。结果表明,油压载荷、结构材料和约束条件等均与原始结构相同。

2.2.1 在数字化条件下,对零号框损伤处进行修合、加固

该飞机最大起飞重量较大,当中机身中的油箱加满油时,无论是起飞还是停放,零号框都是受力最大的部件之一,因此在有限元计算时,重点考虑零号框在修复后承受的油压应力与位移情况。

在CATIA软件中对零号框损伤情况建模时,严格按损伤面积对零号框进行修合、加固。加固补丁的选用与零号框材料牌号相同,修补补丁厚度为2.5mm,并进行加固处理,同时考虑在补丁上连接标准件的边距,见图4。

图4 修合、加固后的零号框模型Fig.4 Repair and reinforcem ent of No .0 fram e under m odel conditions

2.2.2 利用有限元方法,对加固后零号框进行受力分析

(1)零号框及加固部位的建模。

为了在现有条件下,使仿真结构与实际位移情况趋于一致,利用CATIA V5R18软件中“Analysis Simulation”模块下的“Analysis Manager”进行具体操作,并采用自下而上的建模方法[3-4],简化为零号框与补丁连接两部分组成,材料均与飞机实际材料相同,其弹性模量为706GPa,泊松比为0.33。模型采用Solid mesh 10note TE10单元,共计27169节点,13676个单元,采用Parabolic划分网格。

图5 修复后的零号框在油压加载时MISES应力云图及位移云图Fig.5 Von MISES stress and disp lacement magnitude of No. 0 frame a fter repair

(2)零号框及加固部位的有限元计算。

对零号框模型加载时,重点考虑中机身满油起飞和满油停放时零号框腹板(格子)和筋条的位移和受力情况,加载部位为损伤加固后的零号框腹板,施加与中机身油压相同的压力载荷0.04MPa。经过加载分析计算,油压加载后,零号框应力最大值为 381MPa,见图5。

从图5可以看出,X、Y、Z3个方向的应力分布中,X方向(航向方向)应力较大,在修补部位附近产生了较大压应力,并且此处的MISES总应力也很大;修补后零号框最大位移处为6.74mm,易产生屈曲并失稳。

通过上述有限元加载计算,修补后零号框腹板应力最大值为381MPa,与2.2.1节中零号框筋条临界应力σlin353MPa 和2.2.2章中零号框腹板的应力σhe184MPa相比较后,可以得出如下结论:零号框腹板在修补处(5处)为高应力交变区,且在修补处附近产生了较大的位移;飞机每次起飞加油时,对零号框进行加压试验后,采用局部补强修复方案难以满足零号框强度要求,且位移较大,不具备修复的可行性,需对损伤后零号框进行下一步修复工作。

3 零号框的更换

通过对局部补强的零号框腹板进行有限元计算,得出补强修复方案无法满足载荷要求,需要对损伤的零号框进行更换处理。同时,在更换前,应考虑如下重点工作,以免造成更换后的二次超差。

3.1 零号框更换难点

零号框损伤时,中机身已为部件交付状态,其零、组、部件均已按设计要求装配组合完成,若对零号框进行更换,则需考虑如下难点:

(1)零号框与中机身上、下壁板及零号框斜支撑杆连接处标准件的分解。

由于中机身上、下壁板为该型飞机气动外表面,为保证飞机部件外形准确度[5],零号框与上、下壁板连接的标准件均采用的是沉头螺栓及铆钉连接,在分解这些标准件时,应保证中机身上、下壁板和斜支撑杆及侧板上连接的螺栓孔、铆钉孔分解后孔的直径及孔的超差数量在限定范围内。

(2)新制零号框安装到型架后,上、下壁板和零号框斜支撑杆支座及接头向零号框上的孔引。

中机身外形是由多块大尺寸的壁板构成,且均与零号框连接。更换零号框时,与零号框连接的上、下壁板和零号框斜支撑杆支座及接头上的连接孔均为最终尺寸,新制零号框按装配工装安装后,需将上述组件上的连接孔引到新零号框的缘条上,若进行二次引孔、扩铰后,极易造成连接孔的大面积超差,将给飞机结构强度及密封性带来较大隐患。

3.2 零号框的更换

3.2.1 零号框的分解

将零号框从中机身分解,首先分解零号框缘条与中机身连接的上、下壁板、斜支撑杆支座及接头的标准件。由于该连接部位均为沉头螺栓及铆钉,故在分解铆钉时,应在每个铆钉头上钻一个冲点,之后再进行分解工作。考虑到密封胶的粘合作用,在分解时,应用弓形夹子压紧零号框和中机身上、下壁板,防止分解后上、下壁板发生变形。分解完毕后,将损伤的零号框腹板取出,此时务必将装配工装上的外形定位器置于工作位置,否则会造成二次超差,影响装配准确度。最后,将上、下壁板和零号框斜支撑杆支座及接头上的多余密封胶清理干净。

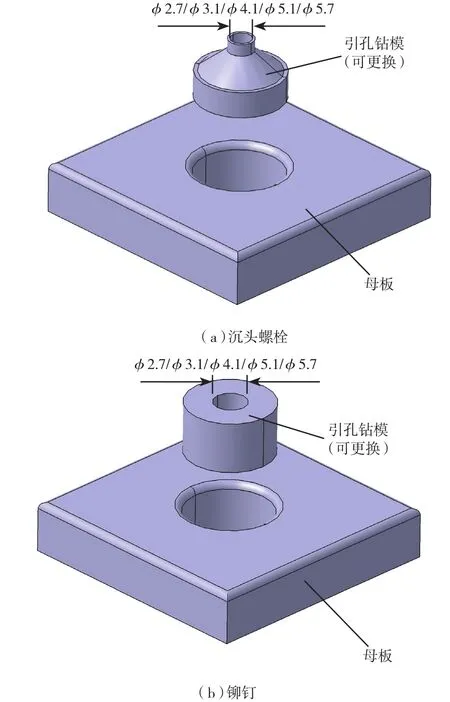

图6 两种组合式引孔钻模结构形式(单位:mm)Fig.6 2 kinds of combining form of guide flush bolt and rivet drill hole bushing

3.2.2 零号框的引孔

将新更换的零号框安装到中机身,按基准面定位后,需将中机身上、下壁板及斜支撑杆支座及接头上的连接孔,引到新安装的零号框腹板上并实现连接。但在以往的修复中,对于沉头螺栓及铆钉没有专用的引孔设备;零号框与上、下壁板连接的沉头标准件数量达584个(螺栓HB8016、铆钉HB6306),且壁板为双曲面结构,若按原普通钻模引孔,会导致连接孔的大面积超差。对此,根据连接部位结构特点及标准件尺寸,设计了专用于沉头螺栓、铆钉引孔用的钻模,见图6。

该引孔钻模材料为30CrMnSiA,采用机加方法而成,并按直径从小至大的引孔顺序,分别将钻模孔直径加工成φ2.7mm、φ3.1 mm、φ4.1 mm、φ5.1 mm、φ5.7 mm。同时,为了保证沉头螺栓二次引孔时孔的同轴度,采取了组合式的引孔方法(见图6) 。

采用该引孔方式的主要优点:不仅保证了二次引孔时零号框缘条上的待引孔与原孔的同轴度,而且通过更换与母板配合的引孔钻模,就可以将孔由直径从小到大扩至最终尺寸。同时,该引孔钻模母板与引孔钻模采用半干涉配合,以防止钻模在母板中打滑,且拆装简单、方便,节省了二次引孔时间,保证了引孔及零号框修复后的安装质量。

4 结语

本文以CATIA V8为平台,利用其有限元分析模块,对某型飞机零号框及损伤修复后状态进行了三维有限元模型建立和应力分析,得出了零号框修复后加载应力云图,同时对零号框腹板(格子)和筋条强度分别进行了计算,通过对比加载后数据,得出零号框无修复可行性的结论;在更换零号框时,为保证二次引孔质量,设计并制作了组合式引孔衬套,通过引孔后实测,二次引孔后孔合格率达到95%,保证了装配质量,说明该方法高效可行,对进一步提高飞机数字化维修的可靠性和使用寿命,具有较高的参考价值。

[1] 刘鸿文.材料力学. 北京:高等教育出版社, 1982:304-321.

[2] A.Л.吉梅利法尔勃.飞机结构设计基础.沈阳:沈阳飞机设计研究所,2002:106-113.

[3] 王定标,向飒,魏新利,等.基于CATIA的零部件应力分析研究.煤矿机械,2006,27(7):65-66.

[4] 肖庆东.飞机数字化装配定位技术研究[D] .西安:西北工业大学,2007:329-330.

[5] 范玉清. 现代飞机制造技术. 北京: 北京航空航天大学出版社,2001:42-56.