激光沉积修复BT20钛合金成形特性及其组织

沈阳航空航天大学航空制造工艺数字化国防重点学科实验室 王 维 蔡 淦 钦兰云 杨 光 卞宏友 王 伟

BT20钛合金属于近α型钛合金,其相变点为990℃~1020℃,且中等室温、高温强度以及热稳定性和焊接性能较好,因此BT20钛合金广泛应用于飞机发动机和焊接承力件[1]。在BT20钛合金服役和加工过程中难免造成表面损伤,需要对表面损伤进行修复。传统的修复加工方法有TIG焊、MIG焊、堆焊、热喷涂、电刷镀、真空电子式束焊接等,但是这些修复方法有着自己的缺点,如传统焊接修复输入热量大,组织粗大,热影响区大,且容易变形;热喷涂结合力差,孔隙率高;电刷镀效率低,价格昂贵,镀厚有限;真空电子束焊接对环境要求苛刻[2-3]。而激光沉积修复具有热影响区小、与基材形成冶金结合、易于实现自动化等特点,另外,激光沉积修复方法具有快速凝固的特性也使得修复层组织性能优于传统修复方法[4-5]。相关文献研究表明,激光沉积成形过程中加工工艺参数对其形貌特征及缺陷影响较大[6-9],沉积修复层组织异于基材,其结晶体现了快速凝固的特点[10]。

本文通过试验研究激光沉积修复BT20钛合金结构件的成形特性,并对修复件的宏观形貌、微观组织以及内部出现的缺陷进行了观察,分析了修复试件顶部宏观形貌出现特征以及影响因素,分析了修复件内部组织及其成因,并针对可能出现的缺陷类型提出了改善的措施。

1 试验

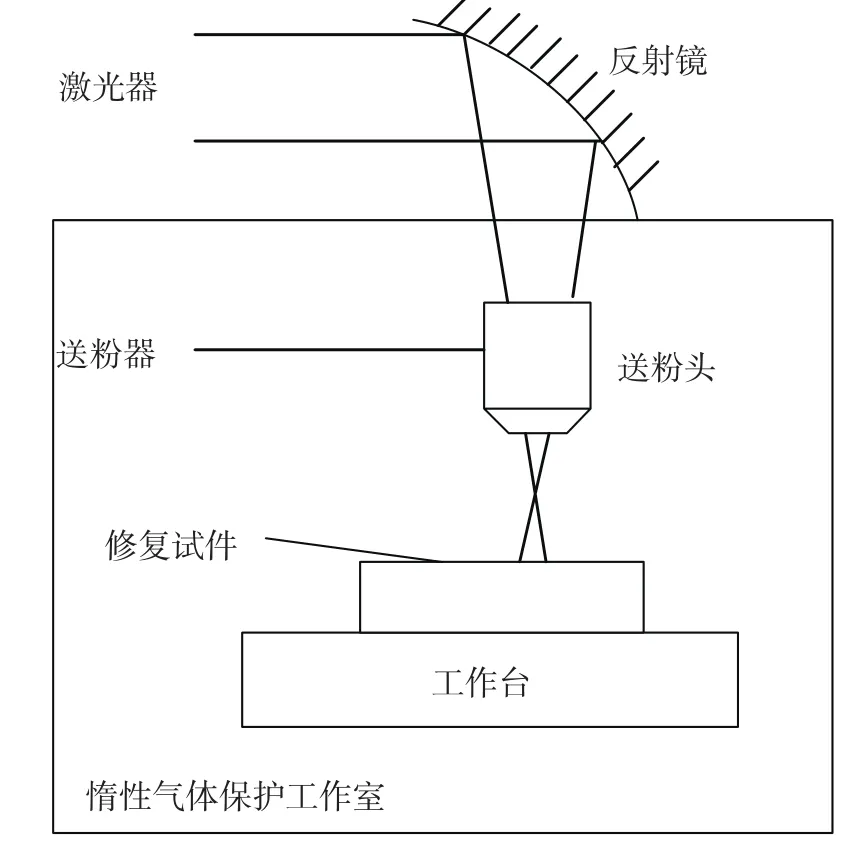

试验系统的原理如图1所示。钛合金激光沉积成形系统主要由5kW激光器、数控工作台、刮摆式送粉器、同轴送粉喷嘴、惰性气体动态保护装置(真空度可达10~2Pa,充纯度99.99%氩气,氧气含量小于50ppm)等组成。试件检测采用OLYMPUS-DP71型光学显微镜分析组织。

图1 试验系统原理图Fig.1 Diagram of experim enta l system

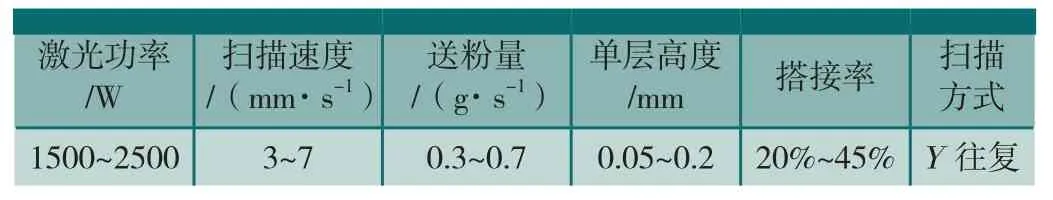

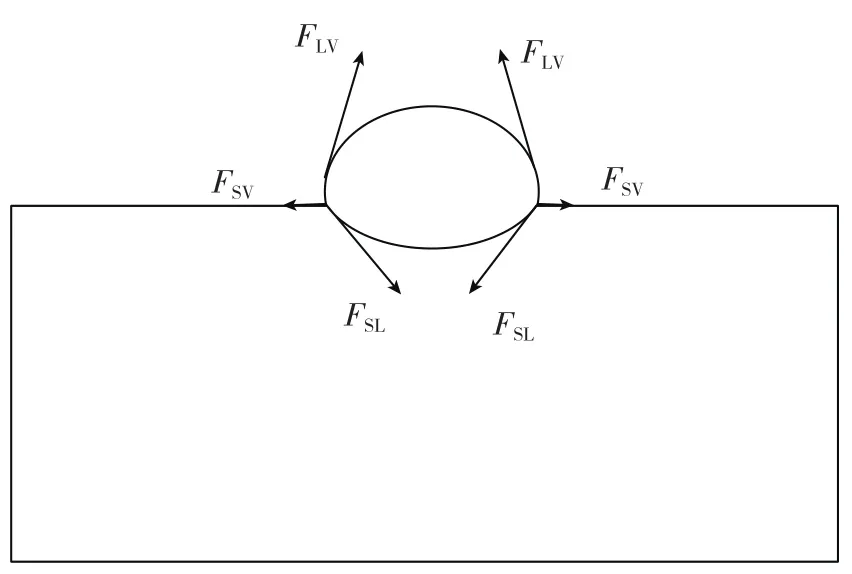

试验采用的激光加工工艺参数如表1所示。试验用基材为BT20合金,沉积材料为球形BT20粉,其化学成分如表2所示。试验前用砂纸打磨掉氧化层,用丙酮清洗去除表面油污及杂质,将基板和粉末在真空干燥机中、150℃条件下干燥10h。

表1 激光加工工艺参数

表2 BT20 合金成分

2 试验结果与讨论

2.1 修复件的宏观形貌

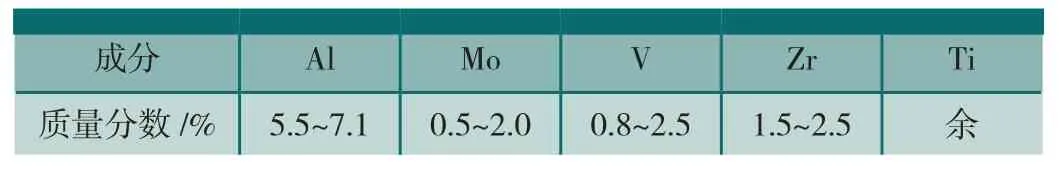

沉积修复过程中激光照射粉末和基材使得粉末和基材熔化,形成熔池。熔池受到基材和液体、液体和气体、基材和气体3个界面之间张力FSL,FLV,FSV作用(如图2所示),冷却后使得单道沉积层形貌为脊隆状。沉积过程的实质就是众多的单道脊隆沿着平面方向和高度方向熔合在一起形成沉积层。图3所示为采用Y方向往复扫描沉积修复BT20的典型表面形貌,表面可以看见多道突起的脊隆形貌。

图2 粉末熔化形貌Fig.2 Appearance of molten powder

图3 修复表面典型宏观形貌Fig.3 Typical macroscopic appearance on repaired surface

脊隆表面形貌为鱼鳞状波纹,波纹间距大致相等,圆弧偏向扫描方向。其形成原因是,熔池沿着激光扫描方向,以及熔池上下表面存在温度梯度,导致液体发生动态表面波动,从而形成鱼鳞波纹。在沉积层上表面和侧表面可见一部分小的颗粒状圆球,这是由于粉末未被熔池捕获吸收而发生反弹造成的。上表面颗粒会被下一次的沉积过程熔化,侧表面的颗粒则不断积累。反弹的本质原因是,熔池直径小于粉末在基材表面的汇聚直径所致。反弹一方面降低了对粉末的利用率,另一方面也增加了成形件的表面宏观不平度。

图4所示沉积试件中间较高,边缘稍低,呈弧状形貌。其原因主要有3点:首先,在沉积时粉末发生反弹,基材中间部分反弹的粉末落下后仍在中间区域,下一道沉积时反弹在基板上的粉末相当于预置涂层而被熔化,而边缘部分的粉末则弹落在外围,这样会造成边缘沉积高度减少。

图4 宏观不平整形貌Fig.4 Macroscopic undulate appearance

其次,边缘和中间区域的温度累积高低不同,使得中间和边缘沉积高度有差异。使用实时跟踪红外测温仪测量沉积过程中熔池温度,其中每隔10s完成一个方向的扫描,自基材端部开始计时,结果如图5所示。可见,由于扫描方向转折处温度累积效应大于中间区域,因此转折处附近的熔池温度较高,熔池的高温度使得液体润湿角变小,导致单道沉积层在高度方向上减少。

图5 熔池温度随时间变化图Fig.5 change of Molten pool temperature with

图6 离焦量对成形高度差影响原理Fig.6 Influence mechanism of de focus distance on height difference

另外,伴随着反弹和扫描路径温度累积所造成的影响,边缘地方总是偏低,使得Z轴单道行程和实际沉积高度不一致性增加。通常激光修复过程为正离焦量(如图6所示),已经形成的高度差使边缘地区激光光斑直径变大,能量密度降低,捕获的粉末量减少,加剧了沉积高度差的形成。

2.2 修复层内部组织

图7所示为垂直于扫描方向上的微观组织照片。从图7(a)中自顶部依次可以分为3个区域:基材、热影响区、沉积区。从图中可见基材和修复区的结合部位接合状况良好,无微观间隙,为致密的冶金结合。图中还可见沉积区为外延生长的柱状晶,柱状晶晶粒粗大,尺寸不均匀,并且贯穿多个沉积层。由于结晶学取向不同,柱状晶呈现明暗交替生长。形成柱状晶的主要原因是钛合金的传热性不好,上下温度梯度比较大,而材料的结晶方向与温度梯度方向相同。

图7(b)为基材的显微组织,基材为锻材,可见其组织为尺寸相近的等轴α和晶间β组织。

图7 试件不同区域组织Fig.7 Microstructure of specimen in different zones

图7(c)所示为基材上热影响区的微观组织形貌,可见由基材到热影响区等轴α组织逐渐减少,逐渐演变为等轴β组织。这是由于激光沉积过程中处于热影响区的位置的基材受到上层熔池的加热作用,相当于进行了一次热处理,基材受热温度高于α转变温度,使得部分α组织转变为β组织,随后的快冷导致β无法转变为α组织。越靠近沉积层部分,温度越高,导致α组织转化为β组织越多。

图7(d)所示为沉积层高倍微观组织。其组织为细小α片层交织的网篮状组织,其中α取向随机多样,属于快速凝固的组织特性。形成网篮组织的原因为,激光沉积过程中的热量相当于对其进行了一次β相区变形处理,而在α+β区终止变形,这时便得到网篮组织。图中有部分条状α组织变大趋向于层状和球化的特征,可能因为α稳定元素少量偏析所致。

2.3 修复层组织内部缺陷

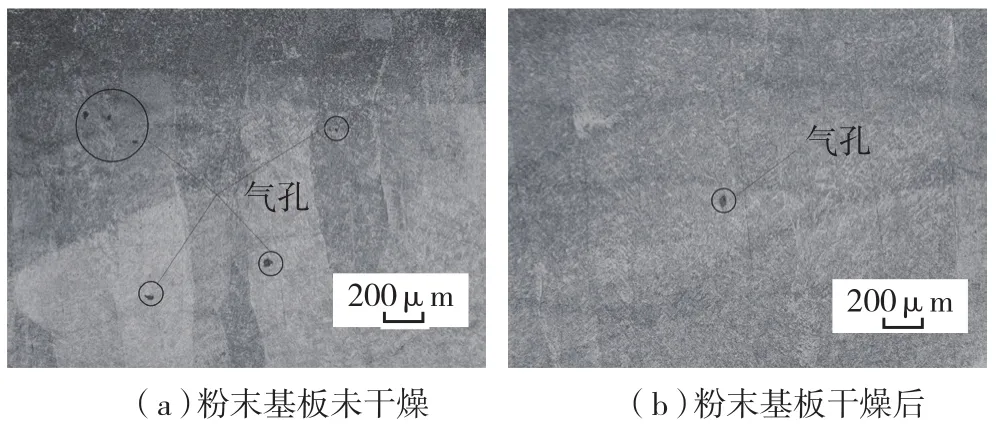

激光沉积修复过程中最易于出现气孔和熔合不良的缺陷。如图8所示为气孔缺陷,其形貌特征为球形或者近球形。图8(a)所示为基材和粉末未经干燥处理直接沉积后的气孔缺陷,发现气孔缺陷较多。这是由于基材和粉末在热量作用下会释放气体,因为熔池的凝固速度太快,导致形成的气体来不及溢出,残存在其中,熔池凝固后形成气孔缺陷。图8(b)为粉末和基材干燥后沉积的气孔缺陷,发现气孔缺陷明显减少,仅在局部偶尔出现。

熔合不良缺陷是沉积过程中最主要的缺陷问题,主要为层间熔合不良和道间熔合不良。熔合不良形成原

图8 气孔缺陷Fig.8 Pore defects

图9 熔合缺陷Fig.9 Fusion defects

因可归结于激光照射过程中的能量不足以使粉末熔化。如图9(a)所示为层间熔合不良形貌,层间熔合不良缺陷呈长条状沿着扫描方向分布。试验表明,避免层间熔合不良缺陷可以通过增加单位质量粉末吸收的能量来避免层间熔合不良,如提高功率,降低扫描速度,减少送粉量均可提高单位质量粉末吸收的能量。使用功率除以送粉率与扫描速度的乗积的比值来衡量单位质量粉末单位时间内吸收能量大小,结果显示,当比值大于1.3×109W s2/gmm时层间融合不良完全消失。图9(b)所示为道与道间熔合不良缺陷,其形貌特点为孤立的三角形形貌。道间熔合不良缺陷主要是因为搭接率较小引起道边缘的能量密度较小,不足以熔化边缘粉末所致。这是因为激光光斑的能量分布并不均匀,而是呈高斯分布,光斑边缘能量密度较小。试验表明,通过适当提高搭接率,对已沉积部分的边缘进行重叠加热熔化,增加边缘单位质量粉末吸收的能量,可以避免道间熔合不良缺陷。当搭接率大于30%时,无道间熔合缺陷。

3 结论

(1)沉积层表面为脊隆状形貌,整个沉积层是脊隆的横向和纵向的熔合形成;由于熔池存在温度梯度,成形件表面形成鱼鳞状波纹,波纹方向与扫描方向相同。粉末反弹造成上表面和侧表面有颗粒状圆球。由于反弹,边缘温度累积,离焦量的影响使得试件中间区域和边缘地区存在高度差。

(2)基材与沉积层之间存在热影响区,越靠近沉积层部分等轴α含量越少,β组织越多。沉积层的宏观组织为外延生长的粗大柱状晶组织,柱状晶贯穿多个沉积层,且大小不均匀。沉积层微观组织为条状α编织成的网篮组织。

(3)沉积件内部气孔缺陷形貌为球形和类球形,分布具有随机性。气孔缺陷是由于凝固过程中外部引入的气体来不及溢出导致。沉积层的熔合不良缺陷分为层间熔合不良和道间熔合不良,两者出现的原因都是因为单位质量粉末吸收能量低,通过增加功率,降低扫描速度,减少送粉量以及适当提高搭接率,可以减少缺陷的形成。

[1] 王桂生.Ti-6Al-2Zr-1Mo-1V合金组织与性能的研究.稀有金属,1995,19(5):352-356.

[2] 李爱刚,叶剑,王丰,等.电动机转子轴激光修复试验研究.新技术新工艺,2012 (9):76-79.