电站补给水控制系统中现场总线的集成技术

廖奇凡,郑松,2,吴晓欣

(1.福州大学电气工程与自动化学院,福建 福州 350116;2.福建省工业控制信息安全技术企业重点实验室,福建 福州 350008;3.福州福大自动化科技有限公司,福建 福州 350008)

1 引言

火力发电厂中除了锅炉、汽机和发电机等主要生产系统外,还有许多辅助生产系统,例如煤输送、灰处理和补给水等[1-2]。随着分布式控制系统(DCS)和现场总线技术的发展,这些辅助生产系统的控制模式一方面从单纯的PLC控制转为DCS控制,另一方面则加大了智能仪表的应用范围。发电机组的控制系统体系架构将演化为锅炉、汽机、发电机为主要对象的电站主控系统和辅助生产系统为主要对象的辅控系统。而在不久的将来,主控系统和辅控系统还可能得到进一步的融合,成为全厂一体化的控制系统。为此,以前软硬件互不兼容的DCS、PLC和FCS控制技术就有了深度融合的现实需求。为实现这三种类型控制技术的统一,关键要解决好控制算法组态技术的标准化问题,以及现场总线与模拟信号的输入输出之间组态模式同构化的问题[3-4]。工业自动化通用技术平台(简称IAP控制平台)是一种与传统DCS、PLC和FCS均明显不同的新技术,它的控制组态技术可适用于不同的控制器和输入输出模式,能为实现这两方面的关键技术提供必要的环境和条件。

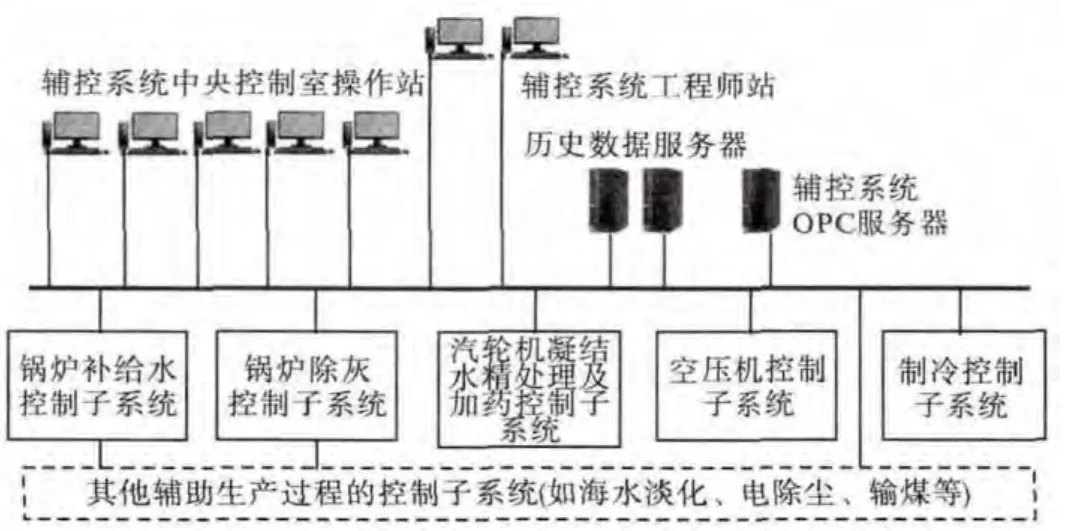

2 电站补给水控制系统

某电厂两套1000MW发电机组新建项目要求采用分布式辅控系统,即除了在每个生产辅助系统中配置独立的DCS控制系统外,还需要将相关生产辅助系统的DCS控制系统通过网络连接起来,实现辅助系统的集中运行操控和管理[5]。图1是该辅控系统的结构示意图。由图可见,辅控系统中包含了锅炉补给水控制子系统、锅炉除灰控制子系统、汽轮机凝结水精处理及加药控制子系统、空压机控制子系统和制冷控制子系统。未在此辅控系统中的控制子系统,例如输煤控制子系统、海水淡化控制子系统等是通过通讯网络接入辅控系统,以达到集中监控的目的。由于辅助生产系统地理分布相对较广,所以辅控系统采用多层网络结构,最上层为全厂辅控中央控制台。该辅控系统具有以下技术特点:

(1)采用PLC(OMRON CS1D)作为辅控系统的控制器,但没有使用PLC原厂编程软件,而是采用的基于功能模块的DCS组态软件;

(2)辅控系统除了中央操控功能外,还可在各控制子系统就地监控台上进行操控;

(3)所有控制子系统的控制算法均采用统一的图形化元件组态模式;

(4)各控制子系统除了具有系统总线型的模拟信号输入输出接口外,还配置了远程的模拟信号输入输出接口和Profibus现场总线主站通讯接口;

(5)人机界面可监控的辅助生产系统的数据标签量超过10000点,达到大型DCS的规模。

图1 1000MW发电机组辅控系统结构示意图

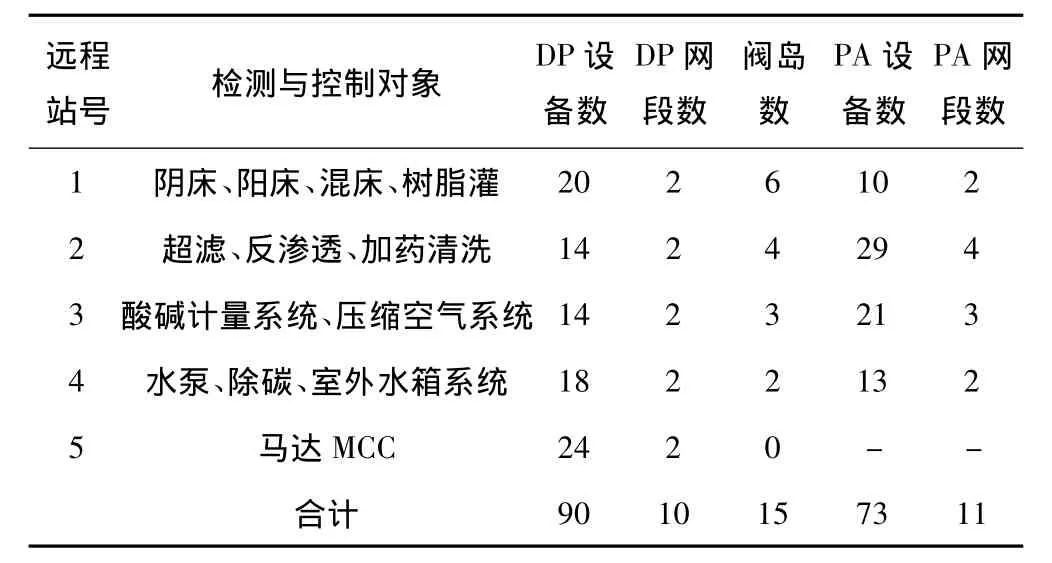

为说明现场总线技术在该辅控系统中的集成原理,以图1中的锅炉补给水控制子系统为例进行分析。该子系统配置有3套冗余的控制站,5套远程控制站。图2是锅炉补给水控制子系统中1号远程站现场总线网络结构示意图。由图可见,该控制子系统的现场总线有Profibus-DP和PA两种通讯模式。PA网路经DP/PA耦合器后转换为DP通讯协议。现场总线子站的智能仪表包括智能传感器、马达、分析仪表、阀岛、变频器等。具体的配置情况参见表1。为保持辅控系统模拟信号和现场总线信号处理技术的一致性,需要将这两种类型信号的组态元件的技术原理统一起来,使得控制算法的组态过程无需针对现场总线类型的输入输出进行特殊的处理,而现场总线通讯中所承载的所有信息又能够完整地体现在控制组态环境中。

图2 锅炉补给水1号远程站

表1 辅控系统锅炉补给水控制子系统现场总线结构配置

3 IAP控制平台技术

图1所示辅控系统采用工业自动化通用技术平台(IAP)进行开发。该控制平台具有和传统的DCS相同的基本功能,如采用图形化的元件组态技术实现控制算法的组态;采用人机界面软件(包含实时数据库)实现人机交互元素的即插即用;采用多重冗余的控制站和网络,保证控制系统的高可靠性等。但是,与传统的DCS不同的是,IAP控制平台可适应多种类型(厂家)的控制站,并具有组态元件可扩充的体系架构。IAP的核心技术是数据引擎,这是一种以数据驱动为机理的控制组态执行软件,它作为一种控制器的中间件,可在不同的计算环境中运行,从而实现控制组态的标准化。IAP体系架构中最突出的特点是数据结构与控制组态算法内容无关,这就为控制组态元件特性的低成本变化(包括控制算法的修改和新建,计算资源的整合与利用)提供了理想的技术条件。

数据引擎中间件由实时数据库和任务执行器两个部分组成,如图3所示。实时数据库是一种基于内存的数据空间,它的功能一方面是用于映射来自图形化元件组态的控制算法,另一方面是用于配合任务执行器完成数据的实时更新。任务执行器主要由任务调度、设备驱动和算法执行三个执行模块组成。只要具有足够的内存空间,具备内存的读写管理功能,任何计算环境(无论是PLC还是PC架构的计算机),均可作为IAP控制平台的控制站。在集成现场总线时,设备驱动模块在串行通讯缓存与数据引擎实时数据库之间进行数据的实时交换。从图3可见,这种数据交换机制与物理IO的数据交换机制没有本质区别。因而,在IAP控制平台中,现场总线技术的集成将更加容易。

IAP控制平台的体系架构的特点是“硬件通用化,软件工具化,元件产品化”。换言之,应用IAP控制平台作为控制系统的开发环境时,无论控制对象、控制站、控制算法存在如何差异,不同的控制系统其软件工具都是相同的。而IAP组态元件作为一种产品,它保持着最小的公用算法的颗粒度,具有无限次复用的特性。如果遇到新的控制算法的需求,IAP控制平台支持元件的扩展。组态元件高度自治,任何元件控制算法的修改或新增组态元件,对整个IAP控制平台或其他组态元件不会产生任何影响。因此,只要有合适的组态元件,IAP控制平台就能够适应所有控制系统结构和工艺需求。组态元件不仅是控制算法设计的基础,同时也是控制算法执行过程的监控对象。因为IAP的组态元件的执行遵循可视化计算的规范。这项特性和IAP的动态重构技术结合在一起,就能够为基于现场总线的控制算法组态在线优化提供有力的技术支持。

图3 IAP控制平台数据引擎技术原理示意图

4 现场总线集成技术

在本项目研究中,选择OMRON公司生产的CS1D PLC作为辅控系统的控制站,相应的Profibus现场总线的主站模块采用CS1W-PRM21。这种模块是作为CS1D的通讯单元,理论上每套CS1D可配置16个CS1W-PRM21模块。由于CS1D目前只有基于Profibus-DP协议的现场总线主站模块,因此还需要结合西门子公司生产的PA/DP转换器,才能在本辅控系统中接入Profibus-PA协议的智能仪表。目前,在IAP控制平台中应用OMRON的Profibus通讯网络,需要做好必要的系统预置。主要预置项目包括主站的设定,从站通讯信息对应的内存空间设定,从站GSD文件的导入,以及Profibus-PA总线仪表的网路地址。

将现场总线技术集成到IAP控制平台中,需要解决的关键技术只有两项。一是在IAP的输入输出组态元件中集成现场总线通讯的相关信息,二是将从站发送出的非输入输出型信息(例如智能仪表的故障信息)通过特定的组态元件输出,以便在控制算法中进行信息综合。因此,在IAP控制平台中,集成现场总线技术只涉及到输入输出元件的改造(功能的扩充),不涉及到组态元件的新增。

IAP与控制对象设备连接的基本输入输出元件只有4种类型,分别为模拟量输入AI、模拟量输出AO、数字量输入DI和数字量输出DO。以AI为例,说明IAP集成现场总线技术的基本原理和工程实现方法。和所有的IAP控制算法组态元件一样,AI元件预留有20个内置属性参数,如图4所示。在非现场总线型数据输入条件下,属性参数P1设置为0,这表示输入数据取自模拟信号的输入输出模块,其元件下标决定了数据寄存的地址。但在接入现场总线类型的输入数据时,P1设置为2,这表示该数据输入来自现场总线的通讯。其他重要的属性参数是:P10表示数据的字长,P11表示反向次数,P12表示数据类型,P13表示数据的放大系数,P14表示数据的缩小系数。由此可见,模拟信号和现场总线型输入可共用一个AI组态元件,只是后者需要根据属性参数进行相应的数据处理,该元件的输出均为特定传感器传送出来的过程变量。

图4 AI元件的参数设置

5 智能设备的控制实例

(1)阀岛类控制实例

锅炉补给水系统中使用了许多阀门,本项目采用Profibus现场总线技术后,PLC对这些阀门的控制是通过Profibus总线型阀岛实现的。本项目研究中使用的阀门能接收该项目所选用的FESTO现场总线型阀岛发出的开命令、关命令,并返回给阀岛开反馈、关反馈,而阀岛也能与PLC交换阀门的这些信息。通过查看阀岛的信息,即能得知阀岛所控制的相应阀门的状态[6-7]。图5是其中某个阀岛控制阀门的趋势图,其矩形波代表了阀门的开关状态(图中的脉冲信号是现场干扰信号,可忽略),由图可知,通过对IAP控制平台中的组态元件进行相应的参数设置,即实现了对现场总线技术的集成,且实现了控制命令对阀门的有效控制,并达到了预期的效果。这说明了IAP实现了与现场总线技术的融合。

图5 阀岛趋势图

(2)液位计的控制实例

锅炉补给水系统中采用的是西门子的现场总线型液位计,用以监测水箱液位并实现对液位的控制。图6是在现场采集到的某个液位计的趋势图,由图可以看出,最初液位在较高值,经过IAP控制平台进行控制后,液位逐渐降低,最终达到了较低值。这个实例充分证明了基于数字通讯信号的现场总线技术和基于模拟信号的输入输出的IAP组态技术已实现了同构化。

图6 液位计趋势图

(3)电导率表的控制实例

锅炉补给水系统采用了现场总线型的HACH9125电导率表,通过该传感器来反映整个系统最终水处理的情况。图7是从现场的电导率表中采集了某段时间内水的电导率情况,由于对电导率的调节和监测均来自于IAP控制平台,该实例也反映了现场总线技术与IAP控制平台技术实现了融合。

图7 电导率表趋势图

6 结论

本论文在IAP控制平台的基础上,通过研究实际电站的辅控系统与实例,实现了DCS、PLC、FCS控制技术的集成统一,并大大简化了现场总线的程序设计方法,不需要开发新的组态元件,只需要在IAP控制平台原有元件的基础上增加新的功能,即完成了DCS与FCS的无缝集成。因为DCS具有丰富的监控管理等功能,而FCS具有网络化、分散控制的优势,故只有将DCS与FCS无缝集成才能发挥最大功效,而本论文中所采用的IAP新技术很好的实现了这一功能。这充分说明了IAP控制平台的体系架构非常适合现场总线技术的集成,但是由于现场总线技术存在信息集中的危险和可选设备范围小、工程调试难度大的问题,因此,目前该技术的发展仍然存在一定的局限性,仍然需要作进一步的研究工作。

[1]李裕琨.火电厂辅控网集中控制系统的研究[J].自动化仪表,2010(5).

[2]段南.火电厂辅助车间集中控制网络技术方案研究与实施[J].中国电力,2009(4).

[3]Wenbin Dai,Valeriy Vyatkin.Redesign Distributed PLC Control Systems Using IEC 61499 Function Blocks.IEEE TRANSACTIONS ON AUTOMATION SCIENCE AND ENGINEERING,VOL.9,NO.2,APRIL,2012.

[4]Teemu Tommila,Juhani Hirvonen,Lauri Jaakkola.Ect,.Next generation of industrial automation.VTT Research Notes 2303.

[5]曾卫东,王春利,颜渝坪,等.现场总线在超超临界机组水处理集中控制系统的应用[J].热力发电,2006(1).

[6]吴志勇,李鸿燕.现场总线控制技术在火力发电厂水处理岛中的应用[J].华电技术,2012(12).

[7]尹端玲.总线型阀岛在电厂化水程控中的应用[J].自动化仪表,2012(7).