一种大功率LED散热系统模糊控制器设计

王 莉,刘永成,王志斌

(1.河北工业大学 电子信息工程学院,天津300401;2.杭州之江开关股份有限公司,浙江 杭州311200;3燕山大学 电气工程学院,河北 秦皇岛066004)

引言

大功率LED总功耗的70%以上用于产热[1-3],如不及时散去,将导致寿命光通量减小,光谱红移,使用寿命减小等后果[4-7],因而为了保证大功率LED的使用寿命,通常规定LED的结温不得高于125℃[8-9],而在结温低于125℃的情况下,LED的光通量会随着温度的上升而出现可逆性的减小,当光通量减小到额定值的70%时,灯具达不到照明效果,为了保证大功率LED的寿命和高效工作,规定大功率LED的工作温度不得高于80℃[10],其理想结温不高于60℃[11]。根据半导体制冷/加热的原理,杨景发、张建飞等人通过改变电流的方向来对大功率LED的结温进行控制[12]。台湾的Bin-Juine Huang等人通过实验得到96W的LED灯具系统的动力学模型,利用系统动力学模型用PIC微处理器实现LED温度控制[13]。李婷将检测到的LED工作时的温度送入单片机,然后由单片机来实现控制LED温度的操作[14];杨日荣提出并设计了一种基于32位ARMCortex-M3内核控制器的温度测控方案,通过LCD和终端监控实时掌握当前系统的工作状态,系统根据不同状态控制制冷模块[15]。本文针对大功率LED存在的散热问题,由于LED灯具散热系统模型未知,为了保证LED长时间、高效的工作,需保证LED工作温度较低且基本稳定,设计了双输入模糊控制器,使LED在复杂环境条件下,保持温度恒定,最终保证光通量基本恒定。

1 LED自然对流散热分析

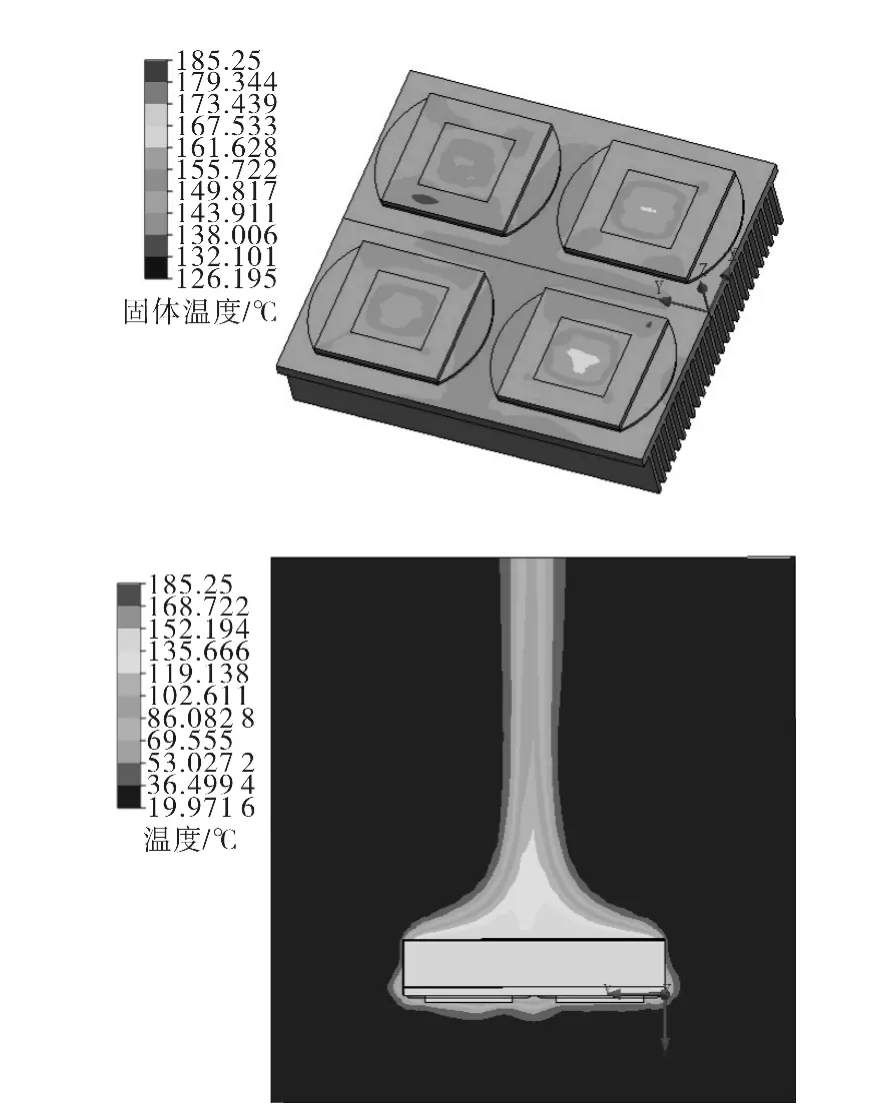

在自然对流条件下,对单片15W大功率LED进行热学仿真,由图1所示可以看到,在忽略材料熔点的情况下,芯片的最高温度已经达到185℃,而在实际中,此时芯片已经烧毁。当多片芯片工作时,散热环境将更为恶劣,仅通过自然对流换热已无法满足散热需求,因此课题组设计了一种主动散热系统,并设计了系统控制方案。

2 系统控制分析

图1 LED自然对流温度分布图Fig.1 LED natural convection temperature distribution

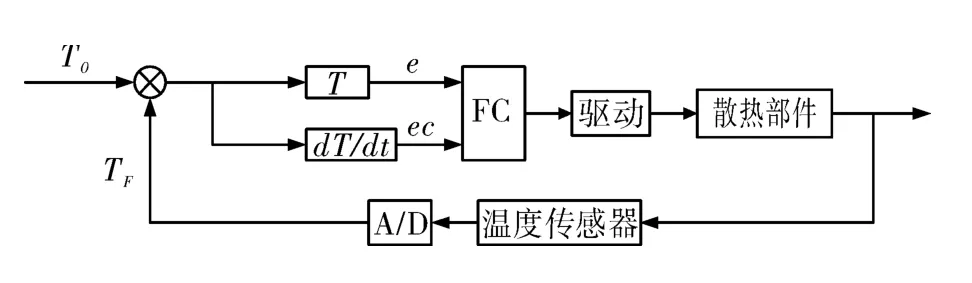

单片机控制器通过热电偶采集芯片基板温度数据,通过输出PWM信号,控制水泵和风扇工作。可设计一种模糊控制器,基于基板温度和温度变化率,自动调节水泵和风扇工作,最终使基板温度保持恒定。系统的控制结构图如图2所示,T0为设定温度,可根据LED芯片结温模型推导出LED在理想结温60℃工作时的基板温度。TF为采集到的反馈基板温度,在该系统中,最终的控制目的是维持基板温度基本恒定以保持结温的恒定,因此可以选取基板温度变化量和变化率作为控制器输入量,设定温度和实际温度的差值为e及差值变化率为ec,二者作为模糊控制器FC的输入量,控制器的输出信号通过驱动芯片,最终调节散热部件工作功率,调节散热效果,最后通过温度传感器采集基板温度,再次获得反馈信号。

图2 系统控制结构图Fig.2 System control structure

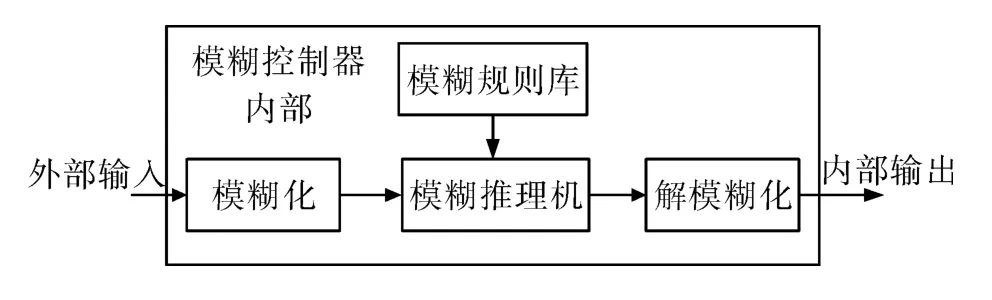

对于模糊控制器模块,其内部结构如图3所示,外部信号进入模糊控制器进行模糊化处理,然后模糊推理,得到输出信号,最后再将模糊推理结果解模糊,得到确定值后输出。因此对于模糊控制器设计,首先要确定输入变量,基于输入变量,根据经验编制规则表,进行模糊判断,最后选取合适的解模糊方法,以获取精确输出值。

图3 模糊控制器内部结构图Fig.3 Internal structure of fuzzy controller

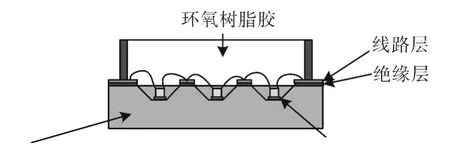

3 基板温度推导

系统采用的是基于COB封装的大功率LED,单片功率为15W。芯片结构如图4所示,由于大功率LED的产热率较高,芯片体积极小、铝基板的导热性良好,所以LED的热阻主要为接触热阻,LED的三级热阻模型如图5所示,其中:TJ为芯片温度;TB为基板温度;TS为散热器温度;TA为周围环境温度;RJ-B为芯片到基板的热阻;RB-S为基板至散热器的热阻;RS-A为散热器至周围环境的热阻。

图4 COB封装大功率LED结构图Fig.4 Structure of LED with COB encapsulation

图5 芯片三级热阻模型Fig.5 Chip’s thermal resistance model

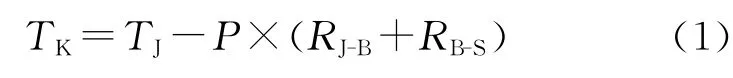

设定LED生热率为70%,则4片15W的LED芯片总的热功率为42W。电偶与基板接触的温度为

固体介质热阻计算公式采用公式(2),进行计算。

式中:P为接触面上传递的热功率;S为导热面面积。

单颗LED晶片通常为边长1mm的正方形,晶片通过导热银胶固定在基板上,导热银胶的厚度通常为1mil~3mil(约为0.025mm~0.076 mm),导热率为25W/m·K,导热总面积为30 mm2,则可计算其热阻约为0.101K/W,通过热阻可得出温差为1.06℃。

基板和散热器之间靠导热硅胶固定,选取导热硅胶的导热系数为1.2W/m·K,厚度为0.5 mm,截面积为20cm2,则其热阻为0.208W/K,可获得导热硅胶的温差为2.18℃。而LED的理想结温不高于60℃,从而可获得基板底部温度为不高于56.76℃,由于热电偶的分辨率为0.25℃,所以,实验设定基板温度不高于56℃。

4 输入量选取及范围求解

4.1 输入变量e论域的确定

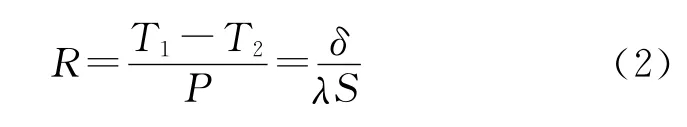

实际的输入量为x0*,其变化范围(基本论域)为[x*min,x*max],要求的论域范围为[xmin,xmax],采用线性变换,则为式中:k为比例因子,其值为

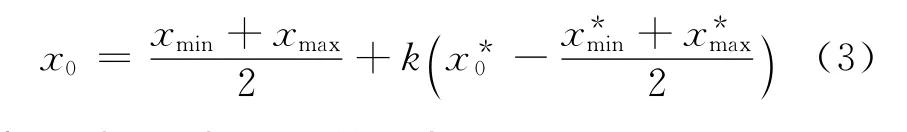

设给定的LED基板温度为T0,实际测得的温度为T,则温度差为e=T0-T(给定与实际值之差),取其语言变量为E,由上述计算可知T0小于56℃,所以可设定T0为35℃,在温度低于T0时,散热系统不工作,因而选取T的实际论域为[35,50],设置比例因子k=1,则e∈[-15,0]。选取隶属函数为三角形,所对应的语言值为{负大(NB),负中(NM),负小(NS),零(Z)}其分布图形如图6所示。

图6 e论域模糊子集分布图Fig.6 Subset field distribution of e

4.2 输入变量e c的确定

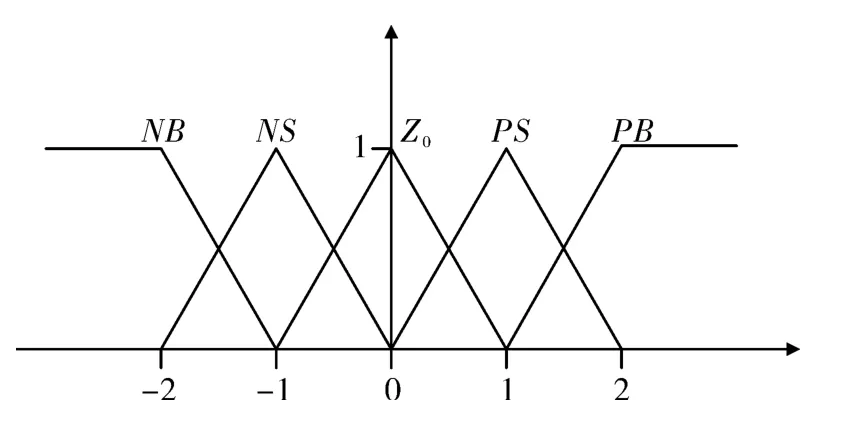

系统温度误差前后两次采样值的变化率是e c=e2-e1,取其语言变量为E C,设置语言值为{负大(NB),负小(NS),零(Z),正小(PS),正大(PB)}。分别表示当前温度变化e2-e1为:快速上升、上升、不变、下降、快速下降。

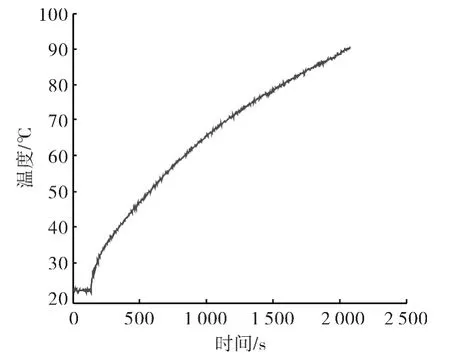

e c的实际论域可通过实验测得,在散热系统无功率输出状态下,4片15W大功率LED芯片基板的升温曲线如图7所示,可以发现温度在[40,60]的区间内趋近于线性增长。

取35℃至60℃之间的点利用matlab的cftool工具箱进行拟合,得到曲线如图8所示,拟合的直线的斜率为0.042 09。设定温度的采样周期为50s,则实际的e c论域可取为[-2,2],取比例因子k为1,则模糊论域为[-2,2]。隶属函数的分布如图9所示。

图7 自然对流升温曲线图Fig.7 Natural convection heating curve

图8 局部温度曲线拟合图Fig.8 Local temperature curve fitting

图9 e c论域模糊子集分布图Fig.9 Subset field distribution of e c

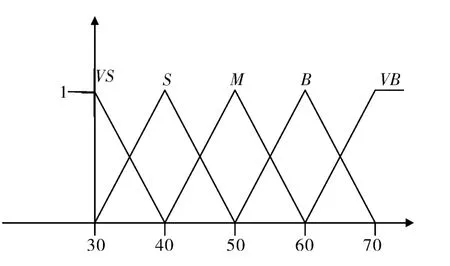

4.3 输出量u的确定及模糊规则设计

系统输出控制量为PWM信号,通过改变信号的占空比,可调节散热水泵的功率,当占空比低于15% 时,水泵不能正常工作。同时,当水泵关闭状态下开启灯具时,靠近基板的水温迅速上升,导致水的热密度分布不均,容易造成系统误判的,所以为了维持水温均衡,根据经验设定输出PWM信号占空比论域为[30,70],取比例系数为1,则模糊论域为[30,70]。取输出量语言变量为U,语言值为{极 小 (VB),小 (S),正 中 (M),大 (B),极 大(VB)},对应的隶属函数分布如图9所示。

图10 u论域模糊子集分布图Fig.10 Subset field distribution of u

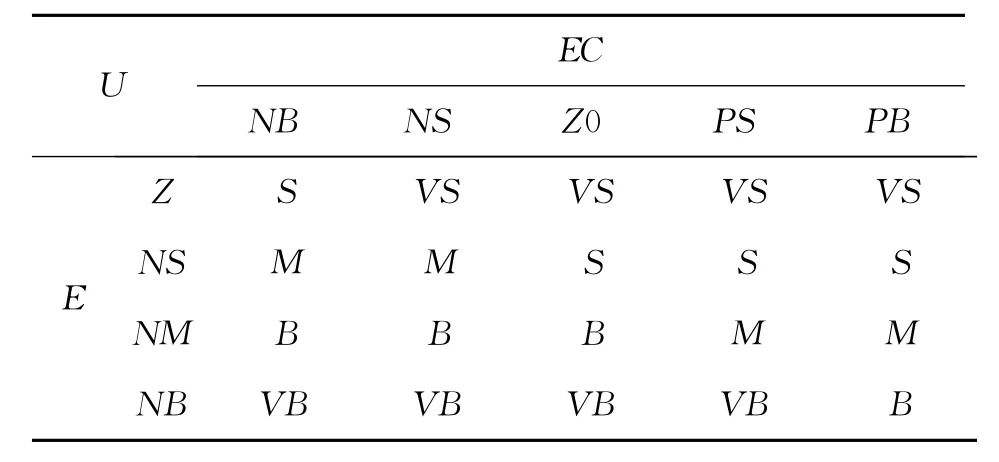

根据经验建立20条模糊规则:如果E为Ai且EC为Bi,则U为Ci。输出U的模糊推理规则表如表1所示。

表1 温度控制模糊规则表Table 1 Temperature control table of fuzzy rules

4.4 模糊推理及去模糊化

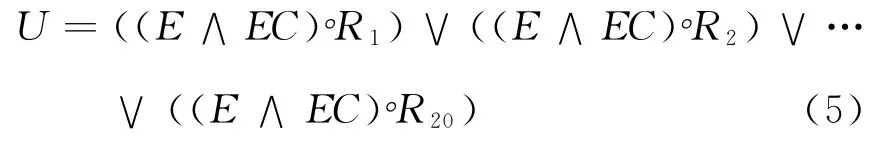

实际输入量为e和ec,根据各自隶属度函数,可得出各自的隶属度。然后根据公式(5),首先判断每一条推理关系,然后根据每一条推理关系获得的U1、U2……U20进行析出运算,最终获得隶属度结果图。

根据获得的隶属度结果图,选取合适的方法进行去模糊化运算,本设计采用最大隶属度法,根据最大隶属度,获取最终精确解。

5 实验分析

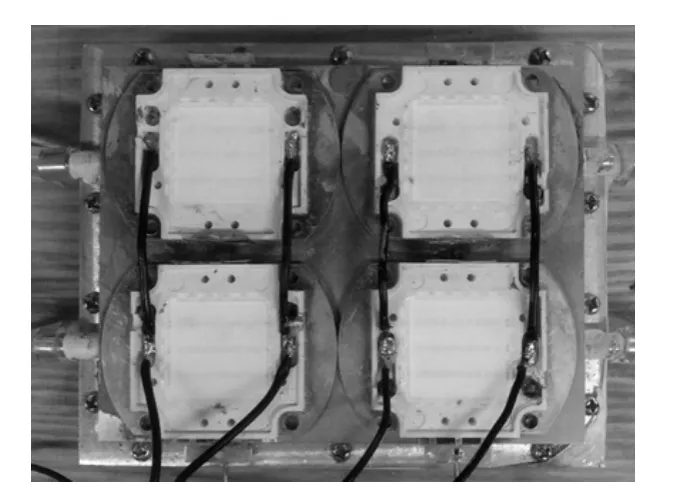

实验中的射流水冷散热器如图11所示,4片大功率LED贴装在射流水冷散热器上,在射流散热器表面开微槽,将热电偶放置于LED基板下面。

图11 LED芯片实际安装图Fig.11 LED chip actual installation drawing

实际系统图如图12所示,两路热电偶将采集到的温度数据传输给控制器,控制器根据采集到的温度信号进行模糊推理后输出控制信号,调节水泵运转。为便于采集实验数据,观测控制效果,控制器每隔2s将采集到的温度数据通过数据线发送给计算机,可通过计算机观测温度变化曲线。

图12 实际控制系统图Fig.12 Actual control system diagram

图13 控制器实际控制效果图Fig.13 Actual control effect of controller

设定风扇开启温度为30℃,且控制信号占空比恒定为30%。具体程序编写完成后,进行控制器验证。最终得到实际控制效果图如图13所示,由图可知经过4 000s后基板温度趋于稳定,最终保持在35.5℃~36.5℃之间,保证了基板温度的基本恒定。控制器通过自动调节水泵工作功率,不必使水泵保持全功率输出,减少了散热系统部分能量消耗。

6 结论

利用LED热阻模型推算出了基板温度公式,得出结温在最佳工作温度区间内条件下,基板的温度。基于大功率LED射流水冷散热系统,对60 W大功率LED设计了一种模糊控制器,通过实验对控制器特性进行了研究,得出控制器具有良好的温度跟踪特性,能保证LED工作在最优结温区间内,为大功率LED水冷散热控制器设计提供了一种有效方案,为LED灯具控制器设计提供了有益的指导。

[1] Wen Shangsheng,Chen Jianlong,Chen Yingcong,et al.Thermal analysis of high-power LED based on eutectic welding process and COB packaging technology[J].Semiconductor Optoelectronics,2014,35(4):589-610.文尚胜,陈建龙,陈颖聪,等.基于共晶焊接工艺和板上封装技术的大功率LED热特性分析[J].半导体光电,2014,35(4):589-610.

[2] Zhang Jianxin,Niu Pingjuan,Wu Zhigang,et al.Two-objective optimization of heat sink cooling performance for high-power LED application [J].Transactions of China Electrotechnical Society,2014,29(4):136-165.张建新,牛萍娟,武志刚,等.大功率LED散热器性能的双目标优化[J].电工技术学报,2014,29(4):136-165.

[3] He Fan,Chen Qinghua,Liu Juanfang,et al.Thermal analysis of high mast integrated LED lamp with new heatsink structure of laminated pure aluminum plate[J].Chinese Journal of Luminescence,2014,35(6):742-747.何凡,陈清华,刘娟芳,等.集成芯片LED场地照明灯新型叠片散热器热分析[J].发光学报,2014,35(6):742-747.

[4] Zhang Yuncui,Liu Long,Wang Guangye,et al.Design and analysis of novel high power LED street lamp[J].Optical Technique,2013,39(6):496-498.张云翠,刘龙,汪广业,等.新型大功率LED路灯设计与分析[J].光学技术,2013,39(6):496-498.

[5] Liu Hailin,Wu Ligang,Dai Shixun,et al.The analysis of irradiation angle impact on thermal performance of high-power LED downlight[J].Chinese Journal of Electron Devices,2013,36(2):180-183.刘海林,吴礼刚,戴世勋,等.照射角度对大功率LED筒灯散热性能影响的分析[J].电子器件,2013,36(2):180-183.

[6] Lu Jianhua,Zhu Jinrong,Yin Zhiwei,et al.Thermal analysis on high-power light-emitting diode package[J].Optoelectronic Technology,2013,33(4):285-288.陆建华,朱金荣,尹志威,等.大功率LED封装的散热分析[J].光电子技术,2013,33(4):285-288.

[7] Tian Dalei,Guan Rongfeng,Wang Xing,et al.Heat dissipation analysis of high power LED based on thermoelectric cooler[J].Electronics& Packaging,2009,9(1):35-37.田大垒,关荣锋,王杏,等.基于热电制冷的大功率LED散热性能分析[J].电子与封装,2009,9(1):35-37.

[8] Yu XinGang.Study on GaN-Based HB LED and thermal management for LED automotive headlamp[D].Beijing:Tsinghua University,2008.于新刚.GaN基功率型LED器件及汽车前照灯散热研究[D].北京:清华大学,2008.

[9] Cheng Ting.Investigation on thermal characteristics of high power white LEDs device[D].Wuhan:Huazhong University of Science and Technology,2009.程婷.大功率LED白光LED照明器件中的散热问题的研究[D].武汉:华中科技大学,2009.

[10]Tian Shui,Yang Jun,Wang Haibo.Heat pipe cool-ing device for high power LEDs[J].China Illuminating Engineering,2013,24(2):44-48.田水,杨峻,王海波.大功率LED热管散热器研究[J].照明工程学报,2013,24(2):44-48.

[11]Yang Guiting,Liu Yibing.Design of thermal solution of high power LED lamp[J].China Illuminating Engineering,2014,25(6):91-94.杨桂婷,刘一兵.大功率LED灯具散热装置的设计[J].照明工程学报,2014,25(6):91-94.

[12]Yang Jingfa,Zhang Jianfei,Zhang Xiaokai,et al.Design of temperature controller for high-power LEDs[J].Experimental Technology and Management,2011,28(7):62-64.杨景发,张建飞,张晓凯,等.大功率LED温度控制器设计[J].实验技术与管理,2011,28(7):62-64.

[13]Huang B,Tang C,Wu M.System dynamics model of high-power LED luminaire[J].Applied Thermal Engineering,2009,29(4):609-616.

[14]Li Ting.Research of high-power white LED temperature analysis and control on automobile headlamps[D].Wuhan:Wuhan University of Technology,2009.李婷.汽车照明用大功率白光LED温度分析及控制的研究[D].武汉:武汉理工大学,2009.

[15]Yang Rirong.The design of remote high-power LED temperature measurement and control system based on Crotex-M3[J].Technology Wind,2013(20):53-54.杨日容.基于Cortex-M3的远程大功率LED温度测控系统设计[J].科技风,2013(20):53-54.