浅议海洋石油导管架建造项目质量管理

李利飞(中海石油(中国)有限公司上海分公司,上海 200000)

随着我国海洋经济的高速发展,海上油气资源的开发日益增加,海洋石油已成为我国能源开发的重要支柱。作为海洋石油工程的重要组成部分,导管架陆地建造的质量管理一直为海洋石油工程所关注[1]。鉴于海上作业风险高、作业环境恶劣,对导管架的建造质量,尤其是钢结构的焊接质量的管理和控制尤为重要[2]。本文结合近年来诸多导管架陆地建造项目的实践,从程序文件管理,人员资质管理,焊接质量监控,涂装质量监控和尺寸质量监控五个方面对项目的质量管理进行了讨论。

1 程序文件管理

项目实施之前,要求导管架建造方严格按照业主规格书、相关标准及技术图纸等文件编制相应的质量计划与质量控制程序,包括:Project quality plan,Material control procedure,Dimensional control procedure,Welding consumables control procedure,Post heat treatment procedure,Welding buttering procedure,Welding repair procedure,Heat straightening procedure,Welding Control Procedure,NDT extent and requirements,UT/RT/MT procedure以及ITP等。上述所有的质量控制文件必须经过业主、第三方审批,确认符合项目要求方可执行,以为项目各个工序施工质量提供技术支持与保障。

2 人员资质管理

人员资质是项目建造质量保证的重要关口。为保证项目质量,必须要求建造方从施工人员到检验人员,必须按项目要求具备一定的业务能力及资质水平。

2.1 焊工资质

导管架陆地建造项目主体结构的建造采用AWS D1.1标准,管线系统采用ASME IX标准,立管采用DNV-OS-F101标准,所有焊工及焊接操作者必须持有按照相关标准、级别取得的焊工资质。在施工过程中,要求所有焊工及焊接操作者必须持证上岗,现场QC,业主及第三方日常巡检过程中随时进行抽查,以确保焊工资质有效性。

2.2 检验人员资质水平

建造方上报至项目中的检验人员必须具有一定工作年限的检验经历或经验,熟悉各个工序的检验程序、检验标准、焊接工艺规程和具体的结构图,并严格贯彻所有焊接检验规章制度,有效进行项目的检验工作。

3 焊接质量监控

3.1 材料检验及跟踪控制

导管架陆地建造项目主体结构涉及的板材、管材及型材,均需按照规格书要求的检验标准进行材料验收工作。对于项目中使用的钢板,在经由厂方检验合格后,需提供第三方确认的材质证书。为确保钢材各项性能指标达到要求,尽量安排材料工程师进行不定期驻厂,对各个生产环节进行有效监控,有效地控制钢板质量,及时了解钢板的生产情况。

3.2 焊缝检验及质量控制

焊接质量控制是整个导管架建造中的核心。项目开工前,建造方焊接工程师根据项目材质、壁厚、管径以及焊接位置等要求,编制焊接工艺规程(WPS)。经业主及第三方审核合格,并签字确认后投入项目使用。

4 涂装质量监控

涂装质量监控主要从表面处理、涂料准备、外观检验、附着力检验、漏点检验以及干膜厚度检验几个方面进行。建造方需严格执行规格书及批准的涂装程序,对现场涂装工作加以控制,涂装完成后的检验工作需业主及第三方见证,确认无误后方可进行后续工作。

5 尺寸质量控制

尺寸质量监控主要从导管腿及拉筋长度控制、被交位置控制、井口同心度控制,整体空间控制等。导管架陆地建造项目中重要节点尺寸的测量工作需要业主及第三方进行见证,以便得到准确的尺寸信息,并及时发现问题进行整改和纠正。

6 项目中质量管理工作的分析

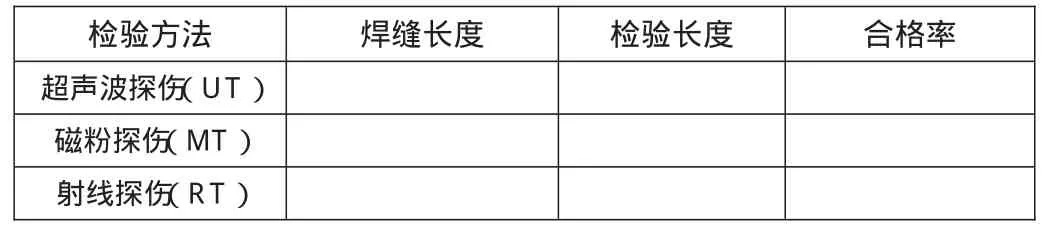

为了更好地控制导管架陆地项目的焊接质量,各项合格率以周状态在周报中体现,见下表。如统计中合格率低于项目质量要求,进行分析,找出问题所在,并制定相关措施加以控制,避免在项目后续建造工作中再次出现。

检验方法焊缝长度 检验长度 合格率超声波探伤(UT)磁粉探伤(MT)射线探伤(R T)

同时,为了使项目质量处于持续可控状态。在日常巡检过程中,将发现的质量问题予以分类:A表示非常重要,严重影响生产,必须立即解决;B表示重要,影响生产及维修,可以稍后解决但必须投产前解决;C表示一般,可以投产后解决。同时进行汇总和记录工作,以周/月为单位进行问题统计与分析,对频繁发生的质量问题采取必要的措施予以解决。

7 结语

导管架陆地建造项目的质量与海上安装项目的质量及安全息息相关,通过近年诸多项目的实践,在项目建造过程中从程序文件,人员资质,焊接,涂装和尺寸控制五个方面,采用恰当的管理方式和方法加以严格控制,可为项目的海上安装以及后续投产提供最有利的保障。

[1]吕屹.深水导管架建造质量控制[J].中国海上油气(工程),1999.6,第11卷第3期.

[2]王久民等.蓬莱19-3Ⅱ期海上油田组块及导管架结构建造质量管理与控制[J].中国海洋平台,2008年03期.