汾矿洗煤降低介质消耗的探索

韩友伟(汾西矿业集团公司洗煤厂,山西 介休 031200)

1 概述

1.1 生产工艺及介质回收系统

汾西矿业洗煤厂重介生产系统年处理能力200万吨,采用“十五”科技攻关成果——双给介无压三产品重介旋流器分级入洗+浮选联合工艺。

50-0 mm经原煤分级脱泥筛分成三部分:50-2mm粒级原煤由无压给料双给介三产品重介旋流器进行分选;2-0.50mm粒级由有压给料三产品重介旋流器进行分选;0.5mm以下由XJM浮选机分选。

1.2 介质回收工艺及设备

1.2.1 50-2mm原煤分选系统中,精煤弧形筛筛下物进入合介桶或经分流进入细粒煤介桶或精中稀介桶;中煤、矸石弧形筛的筛下物进合介桶。弧形筛筛上物到精、中、矸脱介筛,脱介筛的合介段进入合介桶,精、中稀介段进入精中稀介桶,矸石稀介段进入矸石稀介桶;精、中、矸稀介进磁选机回收,磁选精矿返回合介桶。

2-0.5 mm原煤分选系统中,精煤弧形筛的筛下物进入合介桶或细粒煤介桶,筛上物进入精煤磁选机,经磁选机回收,精矿返回合介桶。矸石弧形筛的筛上物进入矸石磁选机,其磁选精矿与筛下物均返回合介桶。

1.2.2 介质回收设备:弧形筛六台,振动筛(SLO3648)两台,精煤一台,中矸共用一台。磁选机(HMDAФ914Χ2972)五台。

2 存在问题

重介质选煤厂的介耗水平是衡量全厂产工艺水平和管理水平的重要技术经济指标,它不仅关系到生产系统的稳定,而且影响全厂的经济效益。汾西矿业洗煤厂,介质消耗一直较高,吨原煤介耗平均达2.90kg/t。主要问题是:

2.1 工艺系统设计不完善。细泥含量大时,脱介筛能力不足,受场地限制,中煤、矸石共用一台筛子,脱介效果差,产品带介大;磁选机处理能力不足,介质回收差,损失大。

2.2 细粒煤旋流器入料不稳,因而磁选机入料不匀,入料浓度也无法保证,磁选效率低,细粒产品带介大;

2.3 精中稀介筒液位不稳,造成磁选机入料不稳定,磁选效率低。

2.4 介质质量差,采购环节把关不严。粗粒度含量大,磁性物含量低,有时掺有杂物。

2.5 现场管理不到位,跑、冒、滴、漏损失。

3 采取措施

3.1 改进工艺与设备

3.1.1 改善工艺,新增一台精中磁选机,与原有磁选机并联使用,增加了磁选机的处理能力,提高了介质回收;

3.1.2 新增一组浓缩旋流器,浓缩有压旋流器入料,提高了细粒煤旋流器的密度,同时也保证了细粒煤磁选机的入料浓度,提高了磁选效率,降低了介耗。

3.1.3 改进精中稀介泵传动装置,提高泵的效率,保证精中稀介筒液位稳定,减少冒料;从而稳定了磁选机入料,提高磁选效率。

3.1.4 中煤弧形筛筛缝由1.5mm改为1mm,矸石弧形筛筛缝由1.5mm改为1.2mm,减少合介中煤泥含量,从而减少分流。

3.2 加强磁铁矿粉的管理

3.2.1 磁铁矿粉的选择

磁性强弱、粒度组成不仅影响介耗,还影响分选效果。磁性过弱会增大磁选难度,介质回收效果差;磁性过强,不仅难脱介,还会恶化分选效果。粒度组成影响悬浮液的稳定,根据本厂工艺特点和原料煤性质,制定磁铁矿粉评定指标:粒度-325网目的含量≥88%,磁性物含量≥95%;真密度≥4500Kg/m3。

3.2.2 降低管理损失

制定《介质消耗管理规定》,降低磁铁矿粉的管理损失,选煤厂设贮存库,改进添加方式,及时更换破损筛称篦子,对添加量严格记录,班班交接,严格考核,大大减少损失。

3.3 加强现场管理

3.3.1 改善弧形筛脱介筛效果。改变弧形筛入料方式,增大有效脱介面积;定期清理筛上杂物;1-2周对弧形筛进行掉头;增加振动电机或筛面击打装置,通过以上措施提高弧形筛脱介效果。

3.3.2 改善振动筛脱介效果。及时疏通脱介筛喷水嘴,新增了一台循环水过滤器,降低循环水浓度,减少喷嘴堵塞。增加一道喷水,减少产品带介,同理定期清理筛板、及时更换破损筛板。

3.3.3 改善磁选效果。磁选机喷水嘴堵,磁选机的给矿浓度不合适,尾矿溢流量不足均可造成磁选机回收效果差。新增循环水过滤器,减少了磁选机的喷水嘴堵塞;磁选机喷水管增加喷头,提高磁选机回收效果。根据生产情况,及时调整底流口大小和入料深度,保证溢流沿筒宽方向均匀。在冲水下方增设刮介装置,并对磁机定期清理。

3.3.4 合理调整处理量。原煤处理量的大小与介耗有相关,处理量过大,介质消耗也相应增大,根据原料煤的粒度、密谋组成,及时调整原煤处理量,一般控制在350t/h左右,并随时根据煤质的波动进行调整,细粒级含量增加和中、矸含量较大时,适当减量,煤质好,细粒级含量较小时,适当加量。

3.3.5 生产过程中,要加强设备的巡回检查力度,减少跑、冒、滴、漏现象,发生跑、冒、滴、漏时,合理回收。

3.4 规范司机操作,生产过程中保证桶位稳定,要求岗位司机高桶位操作。保证分选压力稳定,初步设定为小泵0.26—0.27MPa、大泵0.17---0.18 MPa。保证密度稳定,分选密度初步设定为1.43g/cm3。操作过程中禁止大开大闭打分流,以免造成磁选机回收不及,造成介质流失。分流要勤打且小范围调整。

4 实施效果

4.1 通过完善工艺、改造设备、加强管理,实现了重介系统连续稳定生产,平均台时处理量从310t/h提高到350t/h。

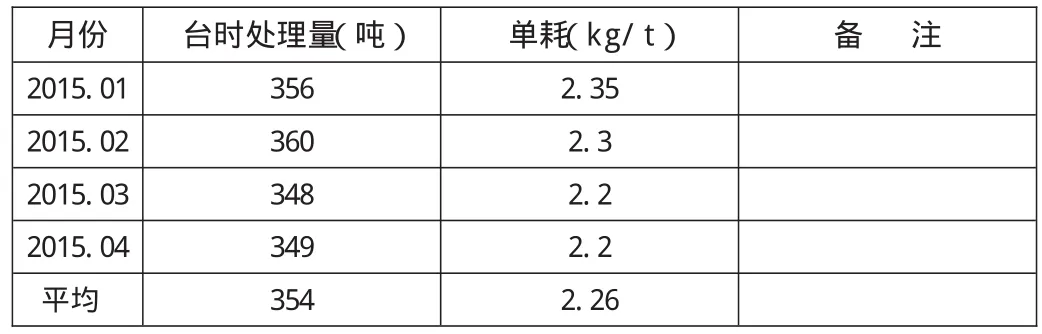

4.2 介质消耗明显降低。由原来的月平均介耗2.9kg/t降至2.30kg/t。2015年1-4月台时处理量、介质消耗见表一。

4.3 经济效益:按重介系统年处理量200万吨,介质价格1190元/吨计,每年节约介质采购资金:200×(2.9-2.26)×1190/1000=152.32万元

经济效益显著。

表一: