300MW电厂变压器差动保护误 动作原因分析

王 野 姜万东 沈克明 迟玉国

(1.丽水学院电子与电工技术创新重点实验室,浙江 丽水 323000 2.江苏国网自控科技股份有限公司,江苏 昆山 215311)

1 故障概述

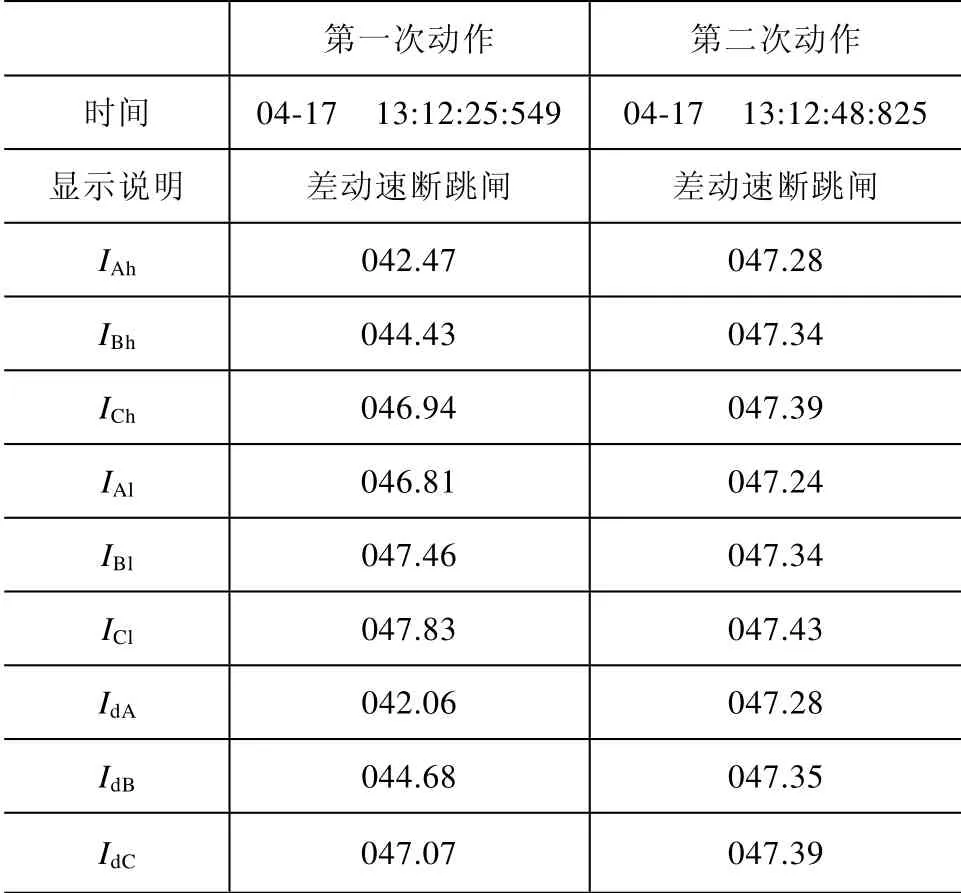

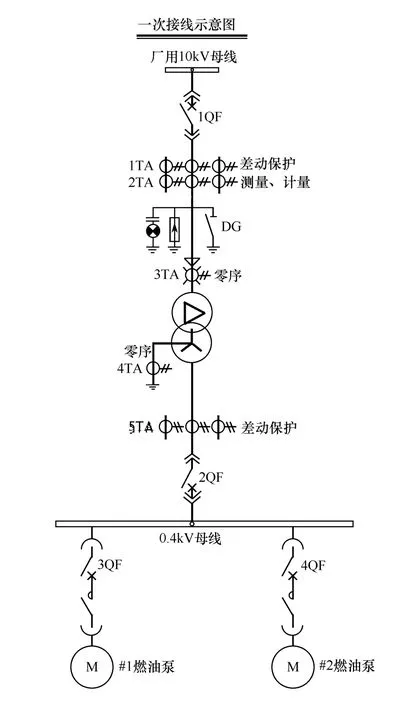

某300MW 燃气电厂于2008年4月17日变压器在外界无任何电气操作的情况下,微机差动速断保护突然动作,致使该电厂下级厂变低压侧跳闸。同时,厂变低压侧的两台油泵电机跳闸停机,输送300MW 机组燃油供油停止,最终导致300MW 机组停机。电厂差动速断保护动作记录情况见.。300MW 电厂变压器差动速断保护一次主接线如图1所示。

表1 300MW 电厂变压器差动保护动作电流记录

图1 300MW 电厂变压器差动保护主接线图

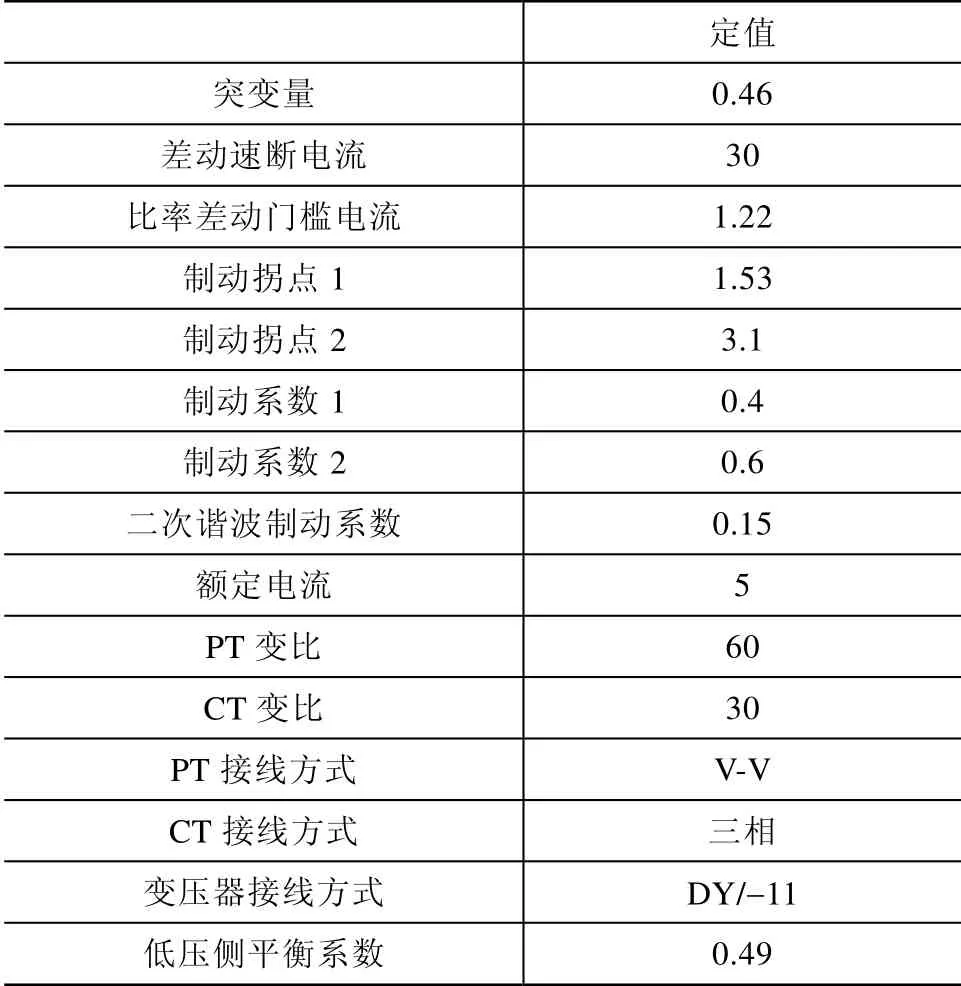

现场差动速断保护装置设置的参数及定值见 表2。

表2 差动速断保护动作设定参数值

2 故障情况初步分析

表1中动作记录为微机保护动作记录值,其中第一次动作后跳开断路器,切断变压器高低压侧开关,第二次动作记录为跳开主回路后,微机保护又一次动作。根据故障记录保护动作记录的电流,发现高压侧、低压侧电流都很接近,同时差电流和高压侧电流几乎完全相同。说明不是主回路故障造成的保护动作,因为如果真的是变压器内部故障,应该也为三相短路故障,故障电流主要由电源侧提供,而负荷侧电流应接近为负荷电流,短路时不可能和电源侧(高压侧)电流幅值大小相同(该变压器回路为单电源回路)。

从上面的分析和对一次系统进行检查并做绝缘试验测试,已经排除是变压器主回路故障造成的保护动作。应从差动速断保护装置是否存在硬件故障或者软件设计漏洞问题上进行分析。

3 故障的详细分析及定位

对于该变压器差动保护装置,在对于DY/-11变压器进行计算差流是需要对Y 侧进行移相处理,计算的差流计算公式应为[1]

式中,IdA、IdB、IdC为差流;IAh、IBh、ICh为高压侧电流;IAl、IBl、ICl为低压侧电流;k为平衡系数。

根据保护装置动作记录,IdA≈IAh、IdB≈IBh、 IdC≈ICh,则有,IAl=IBl=ICl,同时观察保护装置记录的故障时高压侧数据,可以得出结论:高压侧电流和低压侧电流幅值相等,相位相同。对于正常的负荷电流,和短路情况下故障电流都是不可能的。

考虑到微机保护装置内部进行电流计算的算法采用的是全波傅里叶算法。全波傅里叶算法对整次谐波及恒定直流分量都有很好的滤除作用。但对于此次的故障记录值分析来看,微机保护最大的保护电流测试值为100A(对于CT 为5A 额定时),故障记录电流达到近50A,是负荷电流的10 倍,对于正常运行的负荷电流来说,不能有如此大的非整数次谐波(更不可能有故障时的衰减直流分量),可能的一种情况就是采样数据中出现了异常的直流量化值。

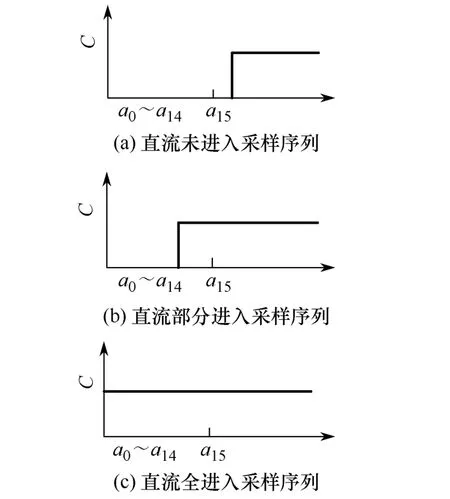

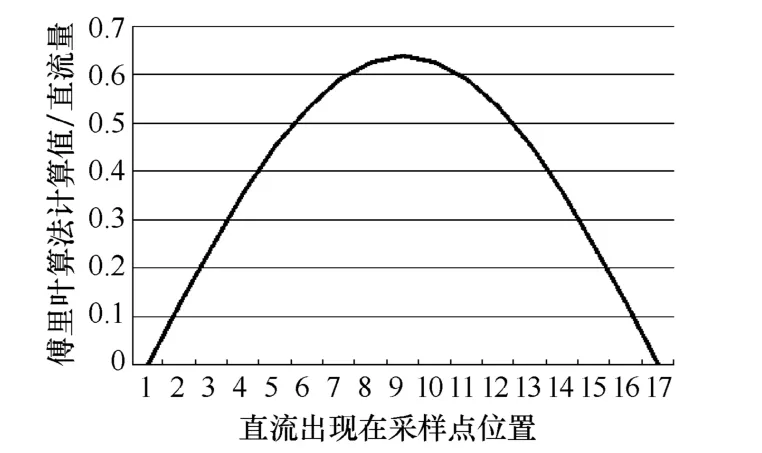

为了定性的对问题进行分析,假设直流量出现是以保护计算周期(此保护装置5ms 进行一次全波傅里叶计算,数据窗为最新采样点前推的16 点)为间隔,依次进入到傅里叶算法的计算序列的。

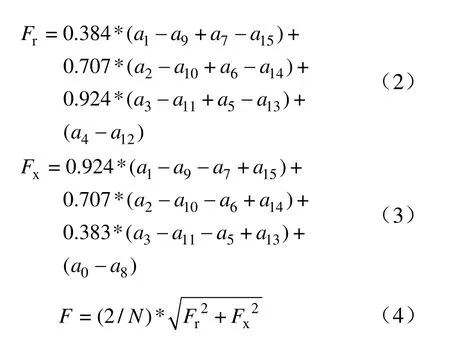

图2所示直流量叠加到数据窗内的示意图。其中横坐标为采样序列前进的方向,设一个周波的采样点为a0—a15,直流量叠加到采样序列一次进入方向是a15—a0。纵坐标对应为数据量化值得大小,由于装置动作时,系统运行于负荷电流(分析见章节2),负荷电流采样值相对直流量很小,为方便计算,可认为除直流量外,其他各采样点为零。直流分量在16 个采样点上出现的时刻在概率上是相同的,设直流量值为C,则根据直流出现在不同在采样点,进行傅里叶运算(16 点),如下计算公式[2]:

图2 直流量叠加到数据窗内的示意图

式中,Fr为傅里叶计算的实部,Fx为傅里叶计算的虚部,F为傅里叶计算的幅值。

根据式(2)至式(4)可得出数据窗内含有直流分量对傅里叶输出的影响,如图3所示。可以看出,如果数据窗内出现部分直流分量,理论上最大输出为0.64C,其中C为直流量幅值。

图3 数据窗内含有直流量对傅里叶算法输出值的影响

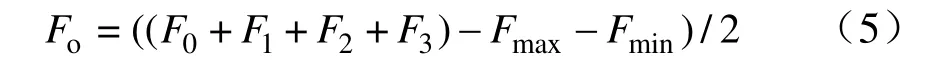

保护装置对傅里叶算法输出的计算值F序列进行如下滤波处理

式中,Fo为经过滤波后得到的幅值,Fmax为F0~F4最大值,Fmin为F0~F4最小值。

保护装置的计算傅里叶输出的周期为5ms。计算输出时,可按照下列次序计算:①直流未进入采样序列,则F0为0;②直流进入序列1/4 周波则,F1=0.45C;③直流进入序列1/2 周波则,F2=0.64C;④直流进入序列3/4 周波则,F3=0.45C;⑤直流全进入采样序列,F5=0。按式(5)计算为

由式(6)和式(7)可得:Fo1=0.45C;Fo2=0.45C。

保护装置的ADC 芯片为MAX125,为14 位ADC,最高位为符号位。ADC 的最大量化值为213=8192,模拟量量化系数为78,按最大量化值来考虑直流量C,则C=8192。此时保护装置计算出的电流值Fo=0.45C/78=47.26A,从表1中,我们已经知道保护装置动作记录值都是47A 左右,因此我们推断出,加入ADC 芯片采样的直流值应该为最大量程值。

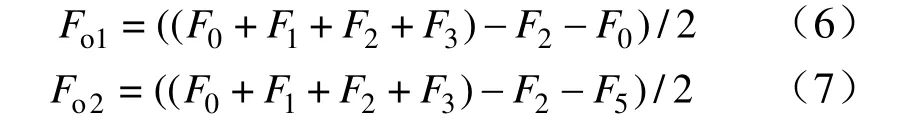

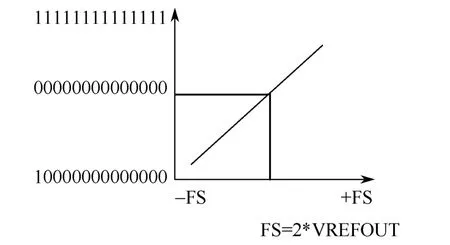

分析MAX125 的芯片数据量化特性,如图4所示。该ADC 芯片的量化数据范围取决于内部参考电压的大小,同时,芯片的数据文档也要求给出该内部参考电压的输出管脚应增加滤波电容。如果该电容出现了问题是否会导致采样属于异常呢?笔者对此进行了实验。

将保护装置上电,处在运行状态。不施加任何模拟量,并将差动速断保护投入,定值不做任何修改。用短接线将ADC 的VREFOUT 输出滤波电容在电路板上直接短接,发现每次短接,保护都动作一次,保护装置动作记录值均为43A 左右。

图4 MAX125 芯片的量化特性图

从实验和理论分析上得出结论,现场差动保护误动作,是由于现场差动速断保护用于采集两侧电流的A/D 内部基准电源的滤波电容出现了软击穿造成的误动作。

4 解决分析办法

针对故障情况的初步分析,拟尝试以下措施预防今后类似误动问题,并进行了实验。

1)将电容经电阻串接后接GND。电阻预选了10kΩ,1kΩ,100Ω,50Ω发现串接10kΩ,1kΩ,100Ω,电流零飘值过大,不能接受。用50Ω实验,不加电流时,无飘动。短接电容后,装置不动作。但短接电阻后,A/D 的基准电压由原来的 2.5V 变成了0.581V,由于基准的改变,猜测可能造成正常采样值被扩大了2.5/0.581=4.3 倍。因此短接电容,带50Ω后,保护电流施加5A,结果装置测量成21A,与猜测吻合。因此,不能采用串接电阻的方式。

2)两个电容串联,考虑两个电容同时击穿的概率很低。所以认为是一个好的办法。原电容是10μF,Verfout电容范围为4.7~22μF,采用两个10μF 串联后容值为20μF,如果一个被击穿后,则会变为10μF,都在允许范围内,经过实验,验证一个电容短路,不会造成误动作,测量电流也不会有变化。

3)采用A/D 检测。通过选取一路A/D 通道,测量2.5V(将5V 分压成2.5V),如果该采样值连续出现几次异常,则认为A/D 采样异常,快速闭锁保护,也可避免上述误动作。

5 结论

根据某300MW 电厂于2008年4月17日变压器在外界无任何电气操作的情况下,微机差动速断保护误动作导致的300MW 机组停机。基于此次保护动作的分析,对保护装置进行了以下整改措施:

1)将保护装置的ADC 芯片的VREFOUT 管脚的滤波电容由一个更改设计为两个滤波电容串联。其容值为原来电容容值的两倍,耐压值不变。

2)在ADC 采样回路中增加一路自检测回路。自检测回路采集一固定电平(本措施设定为2.5V),保护装置在采集保护电流的同时,也对自检测回路进行采集,装置始终进行ADC 的转换数据进行实 时检测,一发现异常立即闭锁保护出口,防止误动作。

经过对保护装置的设计可靠性进行了升级今后,该保护装置2008年5月重新投入生产使用至今,再无此类误动作。这次误动作分析和问题处理,也为今后微机保护在可靠性设计和软件检测硬件上提供一些值得借鉴的经验。

[1] 肖平,向奇.正负电流对Y/△-11 主变差动保护相位补偿的影响[J].电工技术.2012,6: 10-16.

[2] 蔡昱华.非工频交流电源电参数测量系统的研究[D].湖南: 湖南大学,2009.