造粒粉体对SiC陶瓷力学性能及微观组织的影响

刘国玺,李克智,高晓菊,张 丛,常永威,孟全胜,曲发增

(1.西北工业大学 材料学院,陕西 西安710072;2.中国兵器工业第五二研究所烟台分所,山东 烟台 264003;3.总装备部装甲驻济南地区军代室,山东 济南 250000)

造粒粉体对SiC陶瓷力学性能及微观组织的影响

刘国玺1, 2,李克智1,高晓菊1, 2,张 丛2,常永威2,孟全胜2,曲发增3

(1.西北工业大学 材料学院,陕西 西安710072;2.中国兵器工业第五二研究所烟台分所,山东 烟台 264003;3.总装备部装甲驻济南地区军代室,山东 济南 250000)

摘 要:采用无压烧结法制备SiC陶瓷,研究了4种不同SiC造粒粉对陶瓷烧结体力学性能的影响,采用激光粒度仪检测了不同造粒粉体的粒度,利用SEM观察了不同造粒粉体及烧结体的微观形貌。试验结果表明:不同造粒粉对SiC陶瓷力学性能的影响差异较大,其中,由SiC-1造粒粉制得的陶瓷烧结体力学性能最佳,弯曲强度为318 MPa,洛氏硬度为94.0 HRA,密度为3.1367 g/cm3。结合微观组织分析可知,SiC-1造粒粉粒径较小,制得的陶瓷烧结体气孔较小且裂纹较少,基本无游离Si和游离C存在,综合性能较好。

关键词:无压烧结;SiC陶瓷;力学性能;显微结构

通信联系人:刘国玺(1979-),男,副研究员。

Correspondent author:LIU Guoxi(1979-), male, Associate professor.

E-mail:326LGX@163.com

0 引 言

现代战争对特种车辆的生存和防护能力提出了更高的要求,不仅要求具有良好的防护能力,更要具备高机动性和轻量化的性能[1-2]。工程陶瓷以其低密度、高硬度和高强度成为优异的装甲防护材料[3-4]。目前应用广泛的陶瓷装甲材料主要有Al2O3、B4C和SiC等,3种材料相比,SiC 陶瓷的抗弹性能介于Al2O3与B4C之间,密度和成本居中,而弹性模量较高,因此,SiC 陶瓷将是今后非常有应用前景的装甲陶瓷材料[5-6]。

目前常用的SiC陶瓷烧结工艺有无压烧结、热压烧结和反应烧结等,其中热压烧结成本较高,不利于批量化生产;反应烧结虽然具有工艺简单和成本低的优点,但反应烧结SiC的硬度、强度等力学性能不能满足某些特殊应用的需求;与之相比,无压烧结SiC弥补了热压烧结和反应烧结的不足[7],很好地满足了某些特殊应用的需求。喷雾造粒[8]因其具备诸多优点,现已被广泛用于先进陶瓷粉料的制备,如SiC、Al2O3[9]、Mg - PSZ、Y-TZP[10]造粒粉等。造粒粉性能的不同将直接影响到陶瓷烧结体的性能,进而影响到陶瓷的工程化应用。本实验通过对SiC造粒粉的粒度及微观组织分析,系统地研究了不同造粒粉对SiC陶瓷力学性能及微观组织的影响。

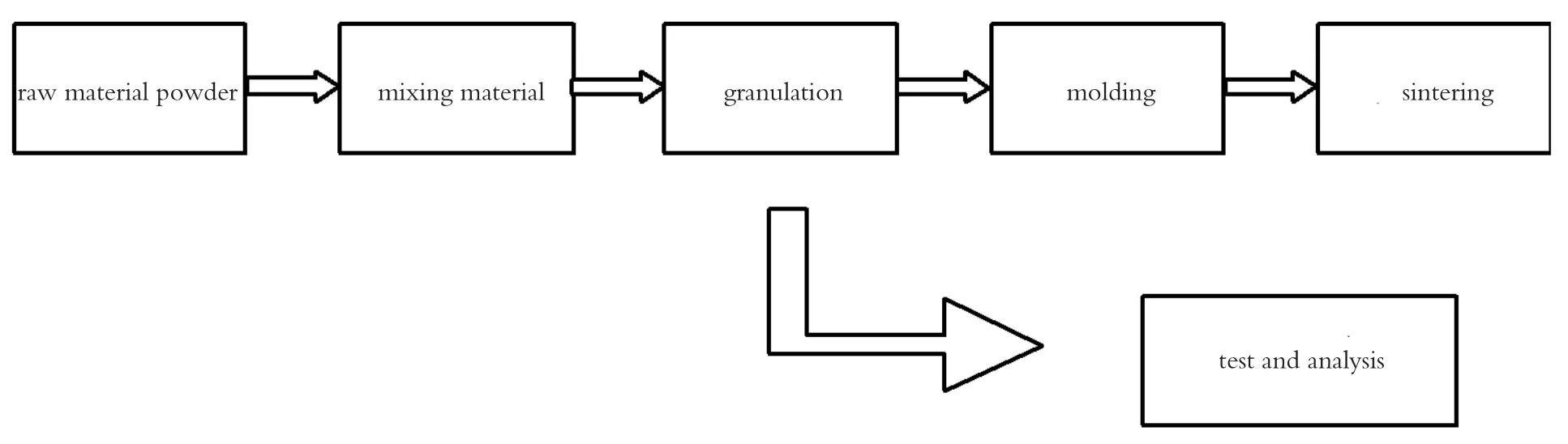

图1 工艺流程图Fig.1 Process for obtaining SiC ceramics

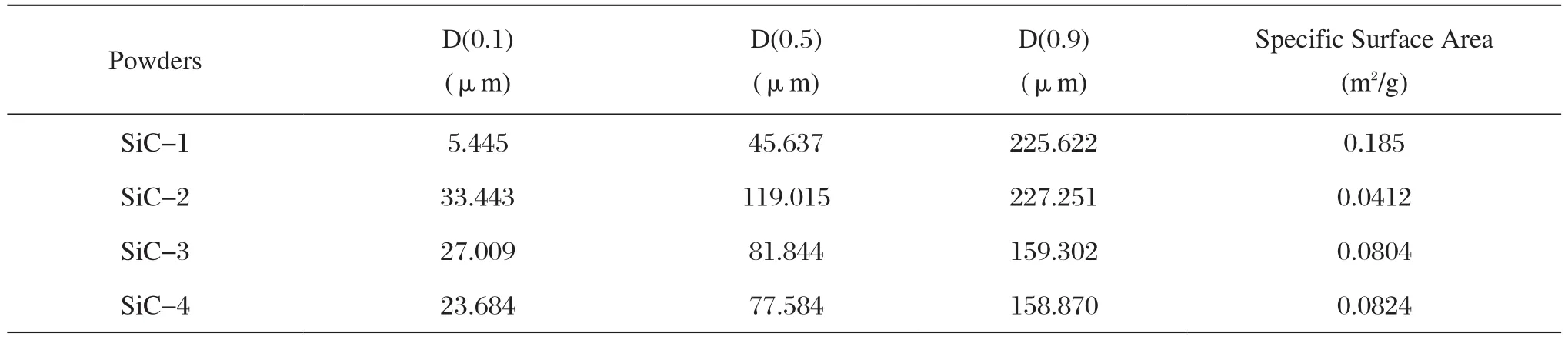

表1 SiC粉造粒粒度分析数据Tab.1 Particle sizes of SiC powders

1 试 验

1.1SiC陶瓷的制备

将4种不同的SiC造粒粉SiC-1、SiC-2、SiC-3 和SiC-4置于磨具中,经110 MPa干压成型,制得SiC陶瓷素坯,将制好的素坯放于高温真空炉(TAV451)内,在Ar保护气氛中,在2050 ℃×2 h下进行高温烧结。

工艺流程图如图1所示。

1.2性能表征及测试

采用Archimedes 法测定烧结体密度;采用扫描电镜(scanning electron microscope,SEM)S-4800观察不同SiC造粒粉形貌及烧结体断面形貌;采用Mastersizer2000激光粒度检测仪进行粒度检测;弯曲强度测试方法采用国标GB/T6569-2006三点抗弯试验法,测试设备为CMT5303万能材料试验机;洛氏硬度计HR-150A测试样硬度。

2 结果与分析

2.1不同造粒粉粒径及形貌分析

表1为 SiC-1、SiC-2、SiC-3和SiC-4造粒粉的粒径及比表面积对比结果。从表中数据可以看出,SiC-1粉体粒径相对较小,平均粒径为45.637μm,比表面积为0.185 m2/g;SiC-2粉体粒径较大,粉体平均粒径为119.015μm,但两种粉体的粒径都分布在1-230μm之间,粉体粒径分布较宽。SiC-3和SiC-4的粉体粒径居中,平均粒径分别为81.844μm和77.584μm,但粉体粒径分布范围较窄,主要分布在20-160μm之间。

图2为不同造粒粉的微观形貌图。由图可知,与上述粒度分布相对应,微米粉体的粒径分布范围较广,既有细小颗粒,又有大颗粒。而微米粉体粒径的分布就相对集中,粉体微观形貌分析粉体粒径基本与激光粒度仪所测结果相一致。SiC-1造粒粉粒径最小,SiC-2造粒粉粒径最大,SiC-3和SiC-4造粒粉粒径居中。虽然SiC-1粉体最细,但也存在一些大颗粒和不规则形状粉体,并且颗粒表面较粗糙。SiC-2的粉体较粗,但是较均匀且形貌完好,破损颗粒较少。SiC-3和SiC-4的粉体相对比较细且大小均一,存在一定量的破损颗粒,颗粒表面相比SiC-2的粉体表面略显粗糙。

图2 不同粉造粉微观形貌图Fig.2 SEM images of different granulated SiC powders

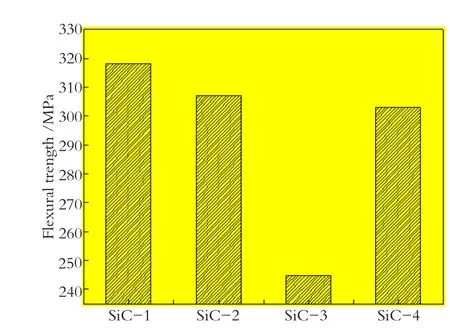

图3 不同造粒粉经成型、烧结后烧结体的弯曲强度Fig.3 Flexural strength of sintered SiC samples from different granulated powders

图4 不同造粒粉经成型、烧结后烧结体的硬度Fig.4 Hardness of sintered SiC samples from different granulated powders

2.2不同造粒粉制备的陶瓷力学性能

图3、图4和图5分别为2050 ℃×2 h的烧结条件下,由不同SiC造粒粉制得陶瓷烧结体的弯曲强度、硬度和密度结果。

由图3、图4和图5数据可知,在2050 ℃×2 h的烧结条件下,不同造粒粉经成型、烧结制得的烧结体力学性能和密度差别较大。其中,SiC-1造粒粉制得的烧结体弯曲强度最高, SiC-3制得的烧结体弯曲强度最低。SiC-1造粒粉制备出的陶瓷烧结体弯曲强度、硬度及密度分别为318 MPa,94.0以及3.1367 g/cm3;SiC-3造粒粉制备出的陶瓷烧结体弯曲强度、硬度及密度分别为245 MPa,93.0以及3.1292 g/cm3。综合比较,SiC-1造粒粉制备出的陶瓷性能最佳。结合粒径测试结果,分析得出,由于SiC-1造粒粉粒径最小,根据细晶强化理论,因此其力学性能较好;虽然SiC-2的粉体较粗,但是较均匀且形貌完好,破损颗粒较少,而SiC-3和SiC-4造粒粉存在一定量的破损颗粒,颗粒表面相对SiC-2的粉体表面略显粗糙,因此经过成型烧结后会存在一定的缺陷,使得强度较低,致密性较差,进而硬度相对也较低。

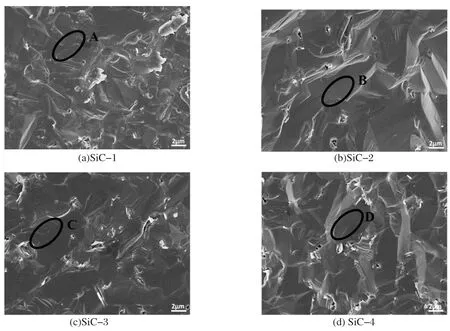

图6 不同造粒粉制备的SiC陶瓷SEM图Fig.6 SEM images of sintered SiC ceramc samples from different granulated powders

3.3不同造粒粉制备的烧结体显微形貌分析

图6所示为不同造粒粉,经成型、烧结得到的烧结体显微形貌,由图可知:4种不同SiC造粒粉制得的陶瓷烧结体均存在一定的气孔,其中,SiC-1和SiC-2造粒粉制得的SiC陶瓷,气孔小且裂纹较少,致密性较高,力学性能较好,而SiC-3 和SiC-4造粒粉制得的SiC陶瓷,气孔较大且裂纹多,力学性能较差。总体来看,SiC-1和SiC-2粉体制备的SiC陶瓷的致密度最好,SiC-3和SiC-4粉体制备的SiC陶瓷致密度相较差一些。

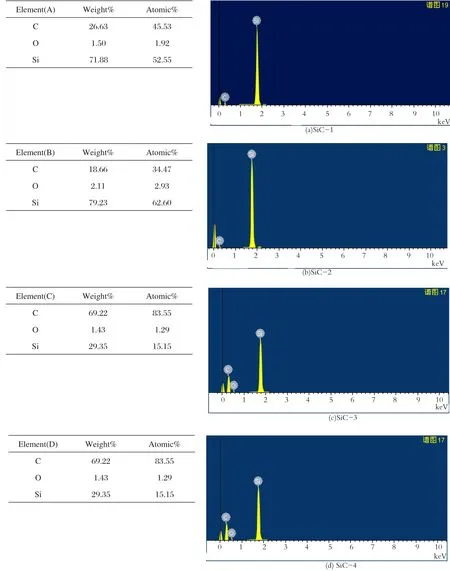

图6中A、B、C、D四个区域的能谱分析结果见图7。由图7可知:4种陶瓷烧结体中均含有少量O,并且由于粉体制备过程的差异,使得粉体中元素比存在一定差异性。SiC-1和SiC-2造粒粉制备的陶瓷烧结体,C/Si原子比均小于1,说明有部分游离Si存在,Si为脆性相,强度近乎为0,而SiC-1 的C/Si原子比更接近于1,因而SiC-2造粒粉制备的陶瓷烧结体强度小于SiC-1。SiC-3和SiC-4造粒粉制备的陶瓷烧结体,C/Si原子比远大于1,说明有部分游离C存在,致使SiC烧结体的性能急剧下降。这个现象也与上述实验所测得的三点弯曲强度、硬度和密度等力学性能相对应。

图7 不同造粒粉制备的SiC陶瓷能谱图Fig.7 EDS spectra of sintered SiC ceramic samples from different granulated powders

3 结 论

(1)不同SiC造粒粉经成型和烧结制得的陶瓷烧结体力学性能和密度差别较大,其中, SiC-1陶瓷烧结体的力学性能最佳,弯曲强度达318 MPa,洛氏硬度为94.0 HRA,密度为3.1367 g/cm3,SiC-3陶瓷烧结体的力学性能最差。

(2)依据4种不同造粒粉粒径对比结果,SiC-1造粒粉粒径较小且均匀,说明粒径小有助于力学性能的提高。

(3)SiC-1和SiC-2造粒粉制得的SiC陶瓷烧结体,气孔小且裂纹少,致密度高,力学性能较好,而SiC-3和SiC-4制备的SiC陶瓷烧结体,气孔大且裂纹多,力学性能较差。

(4)SiC陶瓷烧结体中C/Si原子比小于1,其性能要优于C/Si原子比大于1的情况,C/Si原子比越接近于1,其力学性能越高。相比之下,SiC-1的性能最高。

参考文献:

[1]张自强, 赵宝荣, 张锐生, 等. 装甲防护技术基础[M]. 北京: 兵器工业出版社, 2000: 5-12.

[2]张玉龙, 杨淑丽, 郭 斌. 坦克装甲车辆用高新材料技术[J]. 车辆与动力技术, 2004, 93 (1): 56-62. ZHANG Yulong, et al. Vehicle & Powder Technology, 2004, 93 (1): 56-62.

[3]孙志杰, 吴 燕, 张左光, 等. 防弹陶瓷的研究现状和发展趋势[J]. 宇航材料工艺, 2000, 5: 10-14. SUN Zhijie, et al. Aerospace Materials & Technology, 2000, 5: 10-14.

[4]徐燕申, 田欣利, 于爱兵, 等. 工程陶瓷材料加工技术的研究进展[J]. 中国机械工程, 1996, 7 (6): 59-63. XU Yanshen, et al. China Mechanical Engineering, 1996, 7 (6): 59-63.

[5]武七德, 杨朝臣, 张宏泉, 等. SiC收尘粉和石油焦凝胶注模成型制备反应烧结SiC陶瓷[J]. 陶瓷学报, 2012, 33 (3): 267-271. WU Qide, et al. Journal of Ceramics, 2012, 33 (3): 267-271.

[6]王艳香, 肖剑翔, 孙健, 等. 光伏硅线切割固体废料制备多孔SiC陶瓷[J]. 陶瓷学报, 2013, 34(2): 192-195. WANG Yanxiang, et al. Journal of Ceramics, 2013, 34 (2): 192-195.

[7]焦宇鸿, 王芬, 朱建锋. SiC/SiC复合材料的原位合成与表征[J].人工晶体学报, 2014, 43(1): 143-147. JIAO Yuhong, et al. Journal of Synthetic Crystals, 2014, 43(1): 143-147.

[8]卢旭晨, 徐廷献, 李金有, 等. ZrO2粉料喷雾造粒颗粒的形貌[J]. 硅酸盐学报, 1997, 25 (3): 364-367. LU Xuchen, et al. Journal of the Chinese Ceramic Society, 1997, 25 (3): 364-367.

[9]BRISCOE B J, OZKAN N. Compaction behavior of agglomeration alumina powders [J]. Powder Technology, 1997, 90 (3): 195-203.

[10]李金有, 蔡舒, 葛志平, 等. 喷雾造粒粉末ZrO2(Y2O3)烧结行为的研究[J]. 兵器材料科学与工程, 2004, 27 (1): 16-19. LI Jinyou, et al. Ordnance Material Science and Engineering, 2004, 27 (1): 16-19.

date: 2014-11-04. Revised date: 2015-01-25.

Effect of Granulated Powders on Mechanical Properties and Microstructure of SiC Ceramics

LIU Guoxi1, 2, LI Kezhi1, GAO Xiaoju1, 2, ZHANG Cong2, CHANG Yongwei2, MENG Quansheng2, QU Fazeng3

(1. National Key Laboratory of Thermostructure Composites Materials, Northwestern Polytechnical University, Xi’an 710072, Shaanxi, China; 2. No. 52 Institute of China North Industry Group, Yantai 264003, Shandong, China; 3. Representative

Office of the General Equipment Department Armored in Ji'nan Area, Jinan 250000, Shandong, China)

Abstract:Pressureless sintering has been used to prepare SiC ceramics, and the effect of four kinds of granulated powders on the mechanical properties of sintered SiC body has been studied. Laser particle sizer has been used to detect the particle size, the microstructure of different powders and the sintered body has been observed by SEM. The results show that different granulated powders of SiC obviously affect the mechanical properties of the sintered SiC body. The sintered body obtained from granulated SiC-1 powders is the optimum with the flexural strength of 318 MPa, the hardness of 94.0 HRA and the density of 3.1367 g/cm3. Combined with the microstructure analysis, the sintered body prepared from granulated SiC-1 powders has better properties because of smaller pores and fewer cracks and no free Si and C, as well as the finer size of the granulated powders.

Key words:pressureless sintering; SiC ceramic; mechanical properties; microstructure

中图分类号:TQ174.75

文献标志码:A

文章编号:1000-2278(2015)03-0250-06

DOI:10.13957/j.cnki.tcxb.2015.03.007

收稿日期:2014-11-04。

修订日期:2015-01-25。

基金项目:国防基础科研项目(项目编号:A0920132020)。

- 陶瓷学报的其它文章

- 陶瓷材料在现代家具设计中的应用研究