电磁式漏电保护脱扣器失效分析

胡建平

(湖南高速铁路职业技术学院,湖南 衡阳 421500)

随着电力网的发展,因漏电引起的火灾事故也越来越频繁,剩余电流动作断路器已成为保护人身安全、火灾防止的重要终端保护电器。电磁式剩余电流动作断路器因其保护动作与电网电压无关被广泛使用。因此剩余电流动作断路器动作的可靠性越来越受到人们的重视,而作为RCD 的核心部件之一电磁脱扣器(EMR)能否可靠动作直接关系到剩余电流动作断路器(RCCB)的可靠性。本文通过模拟剩余电流动作断路器在实际使用中的环境,进行实验模拟,以试验中失效的电磁脱扣器(EMR)开始,对剩余电流动作断路器的失效进行分析,找出其失效的原因,并提出改善方案,通过试验验证方案的可行性。

1 RCCB 原理与结构

电磁式RCCB 原理图如图1所示,其核心部件由主电路,剩余电流检测互感器,电磁脱扣器(EMR),操作机构等构成。主电路中的漏电信号通过电流互感器检测出来后通过电互感器二次侧绕组将信号传递给电磁脱扣器。当剩余电流信号值达到产品整定值时,脱扣器顶杆推动操作机构锁扣,使RCCB 动作,完成电路主电路分断任务。依据其工作原理可知,RCCB 能否可靠动作,其结构中的EMR 起到关键作用。

图1 电磁式RCCB 原理图

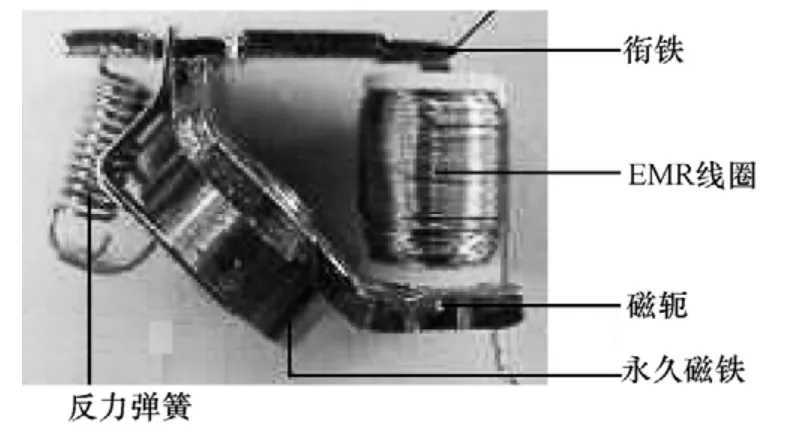

EMR 由永久磁铁、磁轭、衔铁、EMR 线圈、反力弹簧、顶杆等零件组成,具体结构如图2所示。开关闭合时,线圈中无电流,永久磁铁吸力大于弹簧反力,磁轭与衔铁吸合。当EMR 线圈中有电流流过时,当电流达到整定值时,线圈产生足够磁场,此磁场与永久磁铁产生的磁场抵消,电磁吸力小于弹簧反力,EMR 动作。

图2 电磁式脱扣器结构图

2 试验项目

我们选正常出厂的6 台(2P/30mA)RCCB 委托给上海低压电器研究所按GB 16916.1—2008 程序G 的规定进行气候可靠性试验。可靠性试验周期如图3所示。

图3 气候可靠性试验周期

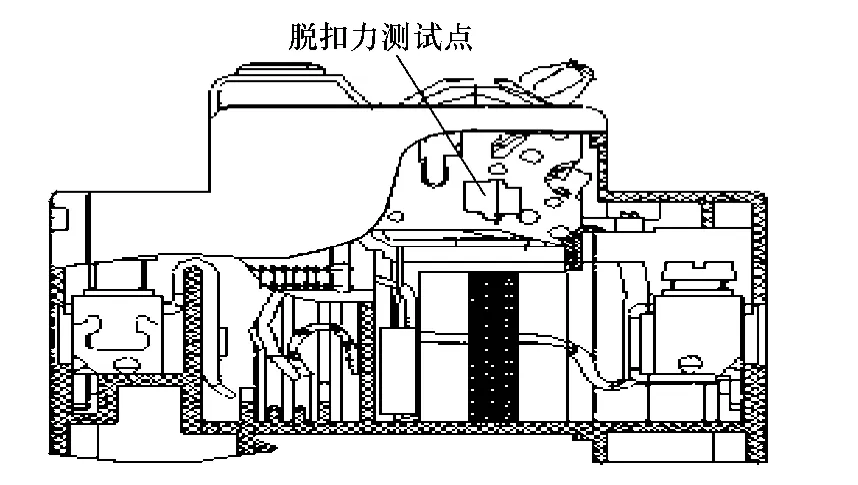

我们对试后品按如下方法做了测试:①按国家标准要求对试品通以1.25IΔn试验电流验证产品的动作正确性;②直接检测每只试品的具体剩余电流动作值,试品试验前后的剩余电流动作值进行比较。计算试品试验前后的电流波动幅度;③对试品试验前后的操作机构脱扣力进行测量记录,脱扣力测量位置如图4所示,试验数据偏差最大的6 只试品数据见表1。

从表1中我们可以得知,正常出厂的产品在进行气候试验后可能出现不动作。当我们对其具体动作电流值进行测量时,产品的第一次剩余动作电流整定值变大,部分产品动作电流值远大于标准规定的37.5mA(1.25IΔn)而造成产品的不动作,之后产品恢复正常动作能力:操作机构的脱扣力正常。

图4 脱扣力测试点

表1 RCCB 气候试验前后动作电流、脱扣力

3 失效分析

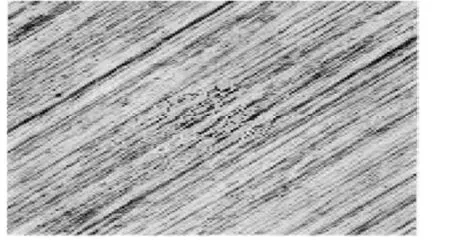

从试验结果我们可以得出,RCCB 在进行可靠性试验之后,第一次测试电流偏大,部分动作电流远大于其整定电流。而RCCB 的机构脱扣力变化不大,由些可以初步得出失效的原因主要是由电磁脱扣器引起。我们将失效EMR 取出两只,分别对两只EMR 的磁轭、衔铁的表面进行电镜分析,我们发现,在EMR 的磁轭、衔铁的表面发现许多污点。具体如图5所示。

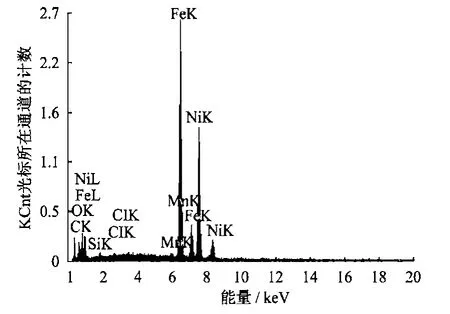

进一步对表面污点进行取样,检测其成分,检测到其中一组的元素成分图如图6所示。成分比例见表2。

从电镜检查及成份检测我们可以看出,污点元素中含有大量碳、氧等非铁磁成份,检查结果说明试验后脱扣器工作面有氧化反应和灰尘吸附现象。这也能很好地解释了脱扣器长期合闸后出现第一次动作电流偏大或失效现象。针对氧化反应和灰尘吸附现象,我们对脱扣器进一步分析发现所示EMR的保护外壳密封性差。底盖与侧盖结合卡扣处缝隙太宽,使用环境中的灰尘颗粒容易进入EMR 内部。具体如图7所示。

图5 电镜下EMR 磁轭、衔铁表面污点 (上下各为一对磁轭、衔铁)

图6 污点元素成分图

表2 污点元素成分比例表

图7 EMR 罩壳缝隙

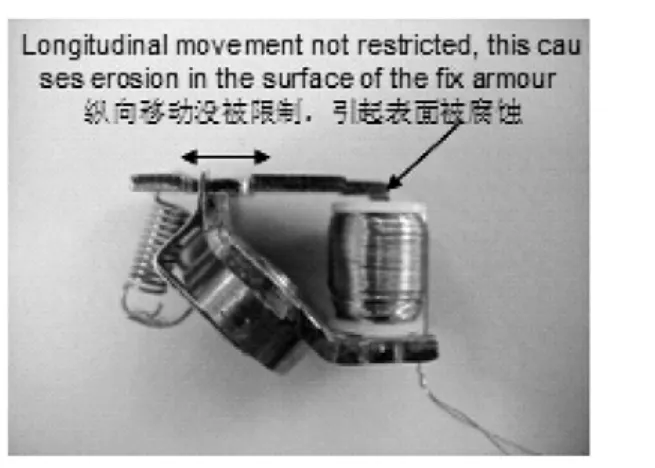

同时衔铁的纵向移动没有被限制,引起表面接触不均。容易引起积灰产生氧化反应,具体如图8所示。

图8 衔铁的纵向移动没有被限制

4 改进方案

从原因分析可以得知,要提高EMR 的可靠性,必需降低铁磁材料表面的灰程吸附性以及氧化能力、改善EMR 的密封性能、限制衔铁的纵向移动及。EMR 电磁脱扣器衔铁为1J50 铁镍合金软磁材料制成,原衔铁磨削加手工研磨后未进行表面处理,表面状态不稳定,且易磨损,致使合格率低,寿命低。采用物理气相沉积TiN 的表面处理工艺,可获得表面高的耐磨层(厚度在0.3~1.0μm,表层硬度可达2100HV),且由于物理气相沉积过程中的高能离子轰击作用,能使沉积层附着强度高,均匀,清洁度提高,因而显著提高EMR 继电器的使用寿命和可靠性。同时,我们对EMR 的外壳进行修模。将卡扣由明装更改为隐性的安装,同时对EMR 的衔铁槽进行尺寸修正,宽度由原来的89.7mm 修正为70.0mm。修正后的EMR 如图9所示。将改进后的RCCB 再次进行试验,试验产品全部合格,且无第一次动作电流偏大现象。具体数据见表3。

同样取气候试验之后的EMR 进行电镜检查及元素成份分析。发现EMR 衔铁表面非常光洁,并没有污点产品,具体如图10所示。而且成份单一,仅有铁磁材料。具体见表4。

图9 修正后的EMR

表3 改进EMR 后RCCB 可靠性试验数据

表4 处理后表面元素成份表

图10 改进后EMR 电镜检查图

5 结论

本文通过对漏电保护器RCCB 中EMR 的失效原理进行查找分析,确定了RCCB 第一次动作电流偏大或失效的主要原因是EMR 中工作面发生灰尘吸附及氧化作用导致。通过改进EMR 的外壳设计、衔铁槽的尺寸以及采用采用物理气相沉积TiN 的表面处理工艺,提高接触表面高的耐磨层等方法。解决了EMR 失效问题。

[1] 郑永刚,苏邯林.电磁式剩余电流动作保护器可靠性(气候试验)的试验与研究[J].低压电器,2014,19(6): 45-49.

[2] 刘金鹿,苏秀苹,任俊勇,等.塑壳式断路器中电磁脱扣器的分析与优化[J].低压电器,2010(21): 1-4,8.

[3] Genji T,NAKAMURA,Isozaki M,et al.400V class high-speed current limting circuit brekaer for electric power system[J].EIEE Trans on Power Delive,1994,9(3): 1428-1435.

[4] GB 16916.1—2008 家用和类似用途的不带过电流保护的剩余电流动作断路器(RCCB)[S].

[5] GB 16917.1—2008 家用和类似用途的带过电流保护的剩余电流动作断路器(RCBO)[S].