一步法锦纶分纤母丝纺丝设备及工艺探讨

许海军

摘要:文章介绍了一步法生产锦纶分纤母丝的纺丝设备及工艺特点,详细论述了螺杆挤压机、熔体管道系统、纺丝组件、冷却装置及牵伸卷绕机的设备特征。并以生产锦纶264 dtex/8 f的分纤母丝为例,探讨了锦纶分纤母丝的高速纺丝、牵伸-卷绕-热定形等工艺特点。

关键词:锦纶单丝;分纤母丝;一步法

中图分类号:TQ342+.1 文献标志码:B

The Equipment and Process for One-step Spinning of Nylon Mother Yarn

Abstract: In this article, the characteristics of the main equipment and process for one-step spinning of nylon mother yarn are introduced, with the characteristics of the screw extruder, melt pipe system, spinning pack, quenching device and draw-winding machine introduced in details. By taking the production of the 264dtex/8f nylon mother yarn for an example, the features of high-speed spinning, drawing-winding-heatsetting processes are analyzed and discussed.

Key words: nylon monofilament; nylon mother yarn; one-step method

锦纶单丝作为锦纶差别化系列产品中的一种,其产品广泛应用于女性内衣、纹胸、超薄面料、闪光面料、服装服饰、三明治网布(鞋材)、丝网印刷、织带等方面。

目前,用于生产锦纶单丝的生产工艺路线有一步法和二步法之分。二步法生产锦纶单丝的纺丝速度和单机产量低,特别是UDY母丝可存放周期短,对平衡、存放环境的温湿度要求高。另外,由于生产路线长,锦纶单丝产品质量的稳定性较差,整体生产效率低、运行成本高。

本文将介绍一步法生产锦纶分纤母丝的纺丝牵伸设备。在同一台机器上先后完成纺丝成形、初生纤维牵伸取向、纤维热定形和卷绕等工艺流程,再卷绕成丝饼得到分纤母丝,最后经过分丝机分纤后得到锦纶单丝。采用这种生产锦纶分纤母丝的工艺路线,不仅流程短、生产效率高、能耗低、设备占地面积小,而且生产工艺过程的稳定性和产品质量稳定性较二步法有较大提高。

1 工艺流程及主要设备

1.1 工艺流程

PA6切片 → 熔融挤出 → 纺丝成形 → 单体抽吸 → 侧吹冷却 → 上油 → 牵伸 → 热定形 → 卷绕 → 分纤母丝→分纤 → 锦纶单丝。

1.2 螺杆挤压机

螺杆挤压机设计与所熔融物料的物理性能有直接关系。由于锦纶切片很硬且耐磨性好,研制了适于纺制锦纶单丝的螺杆挤压机。此螺杆挤压机的螺杆、螺套表面采用合金披覆式焙射技术处理,具有高耐腐、耐磨性,螺杆棱上喷涂1 ~ 1.5 mm,螺套喷涂厚1.5 ~ 2 mm。螺杆、螺套间隙控制在0.06 ~ 0.12 mm。螺杆为LTM型销钉螺杆,可使熔体受到进一步的剪切均化及混合,采用圆柱销钉低温混合元件,塑化性能好,可使熔体反复分流混合,提高了熔体的纺丝质量。螺杆挤压机并带有氮气保护装置。

1.3 熔体管道系统

由于锦纶在熔体管道内容易热降解和再聚合,因此在选择合理的熔体流速前提下,应尽量减小管道内径、减短管程,缩短熔体在管道内的停留时间,并且可以精确控制熔体温度。温度过高会加剧聚合物热降解,温度过低会使熔体粘度过高,熔体挤出胀大现象严重,甚至出现“熔体破裂”现象。基于锦纶熔体的特性,应考虑熔体在管道输送中因摩擦发热而产生的温升,温升计算公式为:

根据公式计算可得,熔体在熔体管道内的温升约为5.1℃,故熔体管道采用从挤出头直通到纺丝箱入口的方式,并且采用电加热形式伴热保温,可单独调节熔体管道的温度,以得到合适的熔体温度。

1.4 纺丝组件

与一般复丝生产相比,对分纤母丝中的每一根单丝的纤度均匀性要求更高。因此要求纺丝组件的结构设计能够保证熔体到达每个板孔的压力降相同。组件和喷丝板呈圆形可使加热温度均匀。分纤母丝的纺丝压力通常在10 ~ 20 MPa,泵、组件和喷丝板都需要耐高压。为了防止漏浆及烟囱效应的影响,设计上采用圆形下装式高压自密封组件,并根据纺丝特点,设计了组件内部结构,采用特殊形式的砂杯,金属丝网加过滤砂的过滤方式,特殊的分配板使熔体分配后呈线性排列,确保了熔体的分配均匀,流动无死角。并采用“合股”的形式,即单板纺丝冷却,合股集束上油,一般采用12个组件纺丝,合股成 6 头进行牵伸卷绕。

由于锦纶单丝较粗,一般为15 ~ 30 D,不易冷却,冷却过程的均匀性直接影响纤维的大分子结构,最终决定了纤维的质量和品质。喷丝板微孔的圆形排布,使得靠近冷却装置的一侧和远离冷却装置的一侧存在差异,导致冷却条件不一致,冷却过程不均匀,初生纤维均匀性不好,后道工序中容易断头。采用喷丝孔在板体上呈“一”字型排列的形式(图 1),并与冷却装置的吹风方向垂直,各微孔与冷却装置距离相等,确保了纤维冷却条件的相同性和冷却过程的均匀性,提高了初生纤维大分子结构的统一性,从而有利于纤维后续的牵伸卷绕,最终提高单丝的品质。

1.5 丝束冷却系统

冷却系统的设计对于纺制锦纶分纤母丝至关重要。因为锦纶单丝比较粗,不易冷却。若采用降低侧吹风风温、增大风速的方式来冷却,则会产生皮芯结构,一般皮层较为紧密,取向度较高而结晶度较低;芯层则反之,取向度较低而结晶度较高,不利于后续牵伸卷绕。故需要通过适当增加冷却区域的长度来解决冷却问题。假设丝束从喷丝板到凝固点之间直径按指数递减,丝束的速度按相应的规律增加,可按下式确定冷却区的长度Ls:

根据上式计算出的冷却长度约为2.91 m,故选择侧吹风的有效吹风高度为2.6 m,甬道长度为 8 ~ 9 m,以保证丝条能充分冷却。

1.6 牵伸卷绕系统

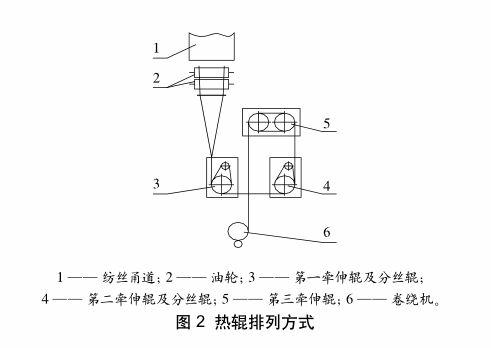

对于纺制锦纶分纤母丝,通常采用 3 对速度、温度不同的热辊进行牵伸和热定形,其排列方式如图 2 所示。通过调整不同的速度、牵伸比及温度可以得到不同强度、伸长率和收缩率的丝束。根据锦纶分纤母丝纺丝特点,其第一对喂入辊的纺丝速度相应是涤纶分纤母丝卷绕速度的 3 ~4 倍,故其表面采用镀毛面铬,Ra = 0.4 ~ 0.7 μm(涤纶Ra= 0.05 ~ 0.1 μm),以消除丝束与牵伸辊表面的镜面吸附现象,起到稳定拉伸点的作用;第二对热辊表面采用镀陶瓷处理,Ra = 0.6 ~ 0.8 μm,增加辊的耐磨性;第三对热辊表面镀毛面铬,Ra = 1.6 ~ 1.8 μm,既减小了丝束与辊的摩擦,又避免了“镜面吸附”现象,降低卷取张力。纺制有特殊要求的产品时,可采用具有双段、不同表面粗糙度的喂入辊和热牵伸辊。

2 工艺特点

2.1 纺丝工艺

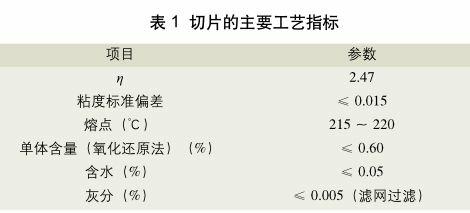

纺丝系统采用北京中丽制机工程技术有限公司提供的锦纶分纤母丝纺丝机。所用锦纶切片的主要指标如表 1 所示。

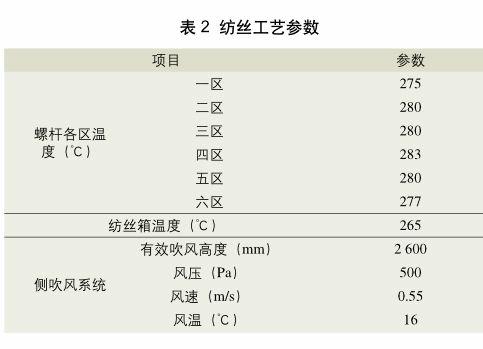

锦纶分纤母丝的生产一般采用高压纺丝,通过增加纺丝箱体内熔体分配管的管壁厚度,设计了适合高压纺丝的纺丝箱体,提高了熔体的输送压力,改善了熔体的流动性,同时各级熔体管道等长设计保证熔体以相等的滞留时间输送到每一个纺丝组件。并采用圆形下装式高压自封组件,保证了组件耐高压不泄漏。锦纶分纤母丝的单丝纤度比较粗,不易冷却凝固,通过增加侧吹风装置的有效吹风高度,加长甬道的长度可满足工艺要求。为减少熔体的降解,采用低温纺丝工艺,具体工艺参数如表 2 所示。

2.2 牵伸-卷绕工艺

牵伸-卷绕系统采用北京中丽制机工程技术有限公司提供的锦纶全牵伸丝卷牵联合机。上油装置采用两道油轮上油,以保证纤维丝束上油充分均匀。第一热辊的速度即纺丝速度,在卷绕速度不变的条件下,随着纺丝速度的提高,纤维的强力降低,伸长增加,沸水收缩率降低。牵伸由第一、二、三热辊的速度来控制,拉伸比分配及大小将决定拉伸过程的稳定性、纤维强度和均匀性。由锦纶初生纤维的应力-应变曲线得知,锦纶初生纤维的拉伸由预张力过程,细颈拉伸过程,均匀变细过程等 3 部分组成。采用两级牵伸,第一级拉伸(在第一、二热辊之间进行)不仅完成了细颈过程,且使细颈部分进一步变细,即实际拉伸比要大于初生纤维固有的自然拉伸比,丝束加热到玻璃化温度之上,以减小丝束拉伸应力,使得丝束获得较大的取向度;第二级拉伸(在第二、三热辊之间进行)使纤维进一步发生均匀变细,使丝束处于高取向、高张力、低结晶的状态。

第三对热辊将丝束充分结晶和定形,其温度越高成品纤维的沸水收缩率越低,但温度偏高会出现丝条抖动,断头率增加;若温度偏低,则会出现染色不匀的现象。具体工艺参数如表 3 所示。

3 产品性能指标

对锦纶母丝及分纤后的单丝性能进行了分析测试,测试结果如表 4 所示。由表 4 数据可知,采用一步法纺制的锦纶母丝,分丝后得到的锦纶单丝性能优良,可达到后续产业使用要求。

4 结语

通过选用锦纶专用螺杆挤压机,改进熔体管道和伴热管的设计,开发适合锦纶分纤母丝的丝束冷却系统,采用两级牵伸的卷牵系统,选择适当的工艺条件,即可实现一步法锦纶分纤母丝的生产。采用一步法锦纶分纤母丝纺丝设备生产母丝,经分丝机分纤成单丝的工艺路线和整套装备,在设备投资上可以省去二步法中牵伸机的投入,投资费用节省30%左右,厂房占地面积也减少近1/3,具有高技术、高效益、高附加值的特点,全国产化的纺丝、牵伸卷绕设备,造价成本低,高效、节能,社会效益和经济效益显著。

参考文献

[1] 上海市纺织工业局七二一工人大学. 锦纶生产工艺[M]. 上海:上海人民出版社,1977.

[2] 中国纺织工业设计院. 聚合物输送与干燥工艺[M]. 北京:中国纺织出版社,2005.

[3] 董纪震. 合成纤维生产工艺学[M]. 第2版. 北京:中国纺织出版社,1994.

[4] 魏大昌. 化纤机械设计原理[M]. 北京:中国纺织出版社,1984.