大型同步电动机的起动问题分析

王德成 丁建华 范卫民

(1.金川集团公司动力厂,甘肃 金昌 737100;2.绥化学院,黑龙江 绥化 152300)

1 大型同步电动机的起动

高压同步电动机具有可调的功率因数和输出转矩对电网电压波动不敏感等优点,适合于恒转速负载,在大功率的空气压缩机、大型鼓风机等没有速度调节要求的设备上得到广泛应用。除早期采用的液力耦合器起动方式外,目前采用的起动方法有三种:辅助电动机起动法、调频起动法、异步起动法。综合分析技术、投资、起动可靠程度和现场应用实践等因素,大型同步电动机最常用的起动方式是异步起动[1-2]。异步起动方式是指先接入定子电源开始起动,当转速达到准同步速度(即同步转速的95%)及以上时,切除降压电阻投入励磁,使电机由准同步运行至额定同步转速,完成起动过程。考虑到起动时的电流冲击和机械冲击,工程上较多采用自耦变压器、液态电阻(本文主要指水电阻)、电抗器等限流降压起动技术。

在某企业生产流程中大多采用大型同步电动机作为大型空气压缩机、通风机、水泵等的驱动设备,现场三种起动方式都有应用。运行实践表明,液态电阻起动方式因其起动过程可预测、时间可控制,起动电流小(2.0~3.5 倍额定电流),起动过程功耗小、无谐波污染,起动设备安全可靠、操作方便、经济实惠等优势,受到现场技术人员的认可[3-4]。但在运行中时常有机组无法正常起动现象,影响生产。

2 22500Nm3/h 制氧机组的12100kW 驱动电机起动实例

2.1 设备主要技术参数

表1 制氧机组驱动电机技术参数

2.2 起动电源及起动对供电系统的要求

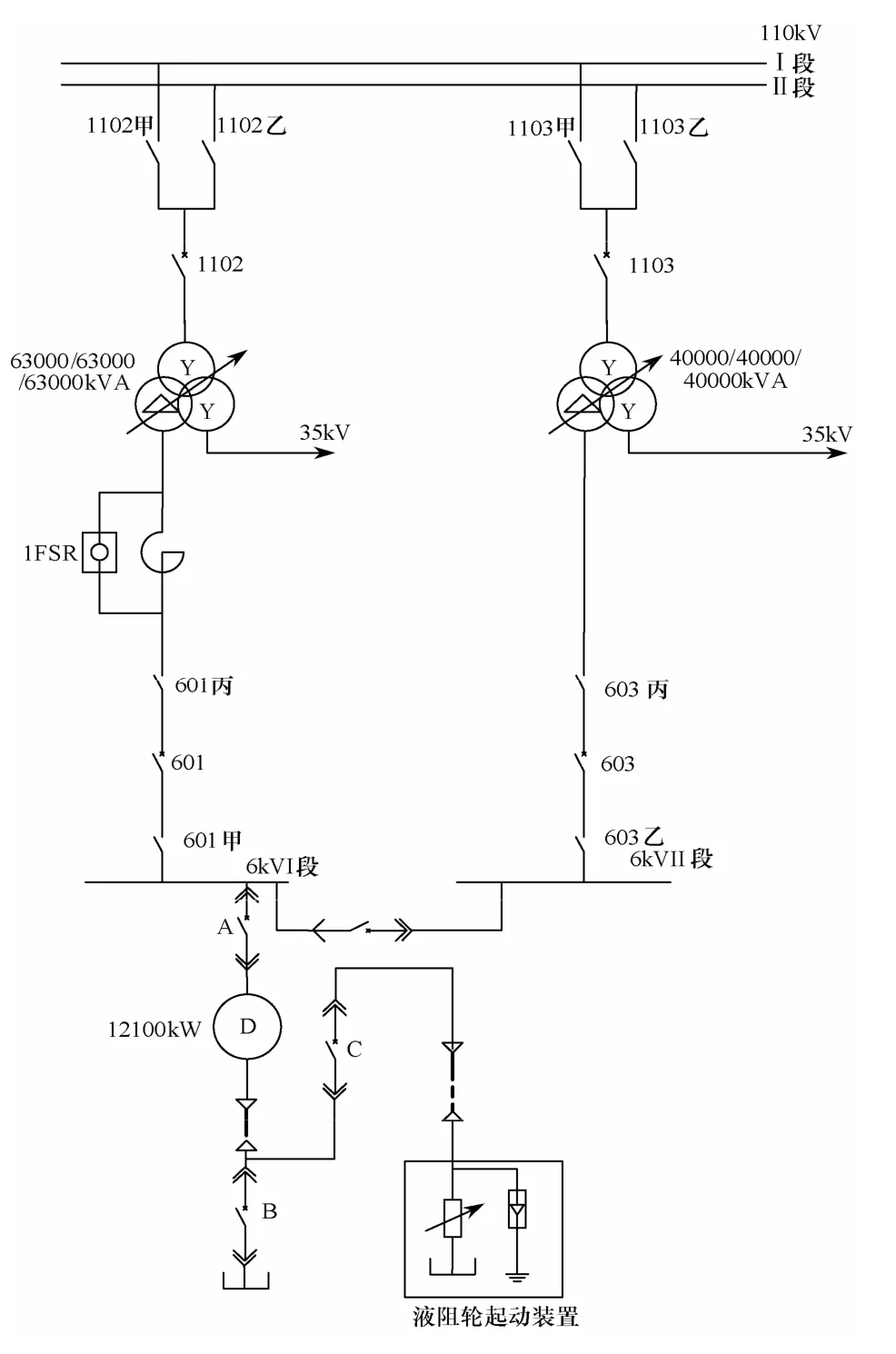

电动机电源接线和起动回路如图1所示。

图1 空气压缩机供电系统图

设计空气压缩机带叶轮起动对必须满足下列起动条件:供电系统起动容量200~250MVA,起动电流(3.2~3.5)Ie(电动机额定电流),堵转电流3.5Ie,起动电压6.1~6.3kV,采用定子回路中性点串联液态电阻降压起动,起动前初始水电阻阻值为6.1kV时0.75~0.82,6.3kV 时0.78~0.86。电动机使用无刷励磁装置,励磁柜具有励磁控制功能、电机起动和运行功能、主电机保护功能,起动时18s 转速达不到额定转速的75%时,自动跳闸,起动时间50s(即依据转速投励时间)内电机起动电流需下降到1.2 倍的额定电流,否则要求起动电流超时保护跳闸。

2.3 起动过程及现象

某日制氧机组按生产安排开机,图1中40000kVA 变压器未投运,按下空压机起动按钮,18s后主电机励磁柜连锁保护跳闸,励磁柜PLC 显示信息为“同步电机转速监测跳闸”。现场人员对该空压机导叶等重点部位及起动参数进行了检查,未见异常。电气人员对空压机起动逻辑、高低压开关柜、励磁柜、主电机、水电阻等相关电气设备进行检查,并与过去起动成功的实测数据进行了对比分析,认为起动不成功是供电母线电压较低,起动电流值偏小,造成主电机起动在18s 内没有达到75%额定转速发出跳闸信号。记录电流数据见表2。

表2 第一次起动供电系统运行数据与 成功起动数据比较

调整63000kVA 变压器有载开关,将电动机运行母线电压调至6.2kV 后再次起动,再次跳闸,现象同第一次。起动过程图1中A 柜微机综合保护装置记录的电压、电流数据见表3。

表3 后两次起动失败的实测数据

再次安排人员对机械和电气回路及设备进行了详细的检查,仍未见异常。通过对第二次起动电流数值与初次成功起动值比较,偏小,认为起动电流偏小的原因可能是液态电阻值不满足要求。随即测量起动回路的水电阻阻值见表4。实测值与水电阻初始阻值比较确实发生了变化,于是将水电阻阻值调整到表4所列初始的阻值后,第三次起动,50s后励磁柜连锁保护跳闸,励磁柜PLC 显示信息为“同步电机起动电流超时跳闸”。起动时实测的电压和电流数据见表3。

表4 起动回路水电阻阻值对照表

2.4 另一例起动未成功实例

另一台同样的空压机在首次起动失败后测量液态电阻阻值为1.2~1.4,加入适量的电阻剂将水电阻初始阻值降到0.81~0.84后起动,起动时间达到70s 时未成功,手动打闸中止起动。经检查起动过程中水电阻设定极板调整时间完成,旁路开关未合闸,起动电流达到3.5kA,励磁装置显示励磁未投入。

3 起动过程分析

根据同步电机的起动特性,电机能否起动关键在于起动时异步力矩能否克服机组阻力矩。异步力矩的产生及强弱,取决于供电电源电压和电流。当电机起动电压降低时,电流及力矩关系式为

式中,Iq为电压降低时的电机起动电流,A;Iqe为电机全压起动时的额定起动电流,A;Mq为电压降低时的电机起动力矩标么值;Mqe为电机全压起动时的额定起动力矩标么值;K一压降系数(<1)。

由以上关系式得知,压降系数K是决定电机起动的重要因素。电压降系数的大小取决于为电动机供电的供电系统的容量和起动回路的阻抗[1]。

3.1 起动不成功原因简析

空气压缩机的起动故障一般分为电气故障和机械故障,本文对因机械等原因引起的起动不成功不做详细的分析,仅对电气故障进行分析探讨。分析三次起动过程中图1所示的A 柜微机综合保护装置的电流和电压变化曲线及数值,三次起动未成功均是电动机保护动作跳闸所致。经事后检查第三次跳闸的主要原因是起动过程中压缩机三级叶轮损伤,负载过大。另一例起动不成功经检查和分析是因空压机入口导叶开度过大电动机带载起动所致。说明电动机保护动作是正确的。似乎与电气回路没有关系?那前两次起动不成功是什么原因造成的呢?仔细分析前两次起动过程的数据和起动电流电压曲线后,我们发现电机跳闸前起动过程中的电流变化是不一样的,不考虑负载的影响,起动回路的液态电阻和供电系统的调整对此同步电动机的起动影响虽没有机械故障明显,但对成功起动的作用不能忽视,实际运行经验也证明上述分析的正确性。

3.2 液态电阻阻值对起动的影响

定子侧串入液态电阻本质上属于降压起动,也就是提高压降系数K。对于大功率高压笼型同步电动机而言,在电网短路容量及变压器容量不是足够大或瞬时机械冲击过大时,是最佳起动方式之一。液态电阻由3 个装满电解质的容器组成。每相液态电阻内部有2 个电极:1 个固定电极,3 个固定电极连接在一起形成星点;另一个移动电极用来改变液态电阻起动过程的阻值。液态电阻是依靠电解质正负离子移动形成电流,控制电解质浓度来控制载流子数量,也就能控制液态电阻阻值。液态电阻的初始阻值和极板间的初始距离及起动过程中的调整是按同步电机的起动特性实现设置好的,靠PLC 控制。液态电阻的电化学性能与导电介质的稳定性、电液的发热、散热与液箱容积、起动过程中电液阻值在变化中的三相平衡性、柔性传动中的极板运动及限流响应速度等都会影响液态电阻的阻值。受上述因素影响的液态电阻阻值与起动过程的设计值若相差较大,会造成压降系数K变化,使起动过程偏离了设计的起动过程,有可能出现起动失败。

从起动不成功的过程分析,起动过程中液态电阻阻值的变化对起动电流的变化较大。本次起动前的液态电阻的初始值明显与历史上成功起动时的值不同,说明液态电阻已经发生了大的变化,而在起动前现场人员凭经验认为没有变化,对起动没有影响。因此,主要原因应是与上次起动之间间隔时间近3 个月,液态电阻受温度、极板腐蚀和自然蒸发等影响,电阻发生了变化,不能满足设计的要求。从第三次起动过程的电流中看后两次起动前调整电压和调整液态电阻阻值都对起动电流有影响,间接影响了起动过程的电压降系数。另一台同型电机的液态电阻初始值变化也说明液态电阻阻值在每次起动前是有变化的,而且变化值较大,严重影响起动。

3.3 供电系统对起动的影响分析

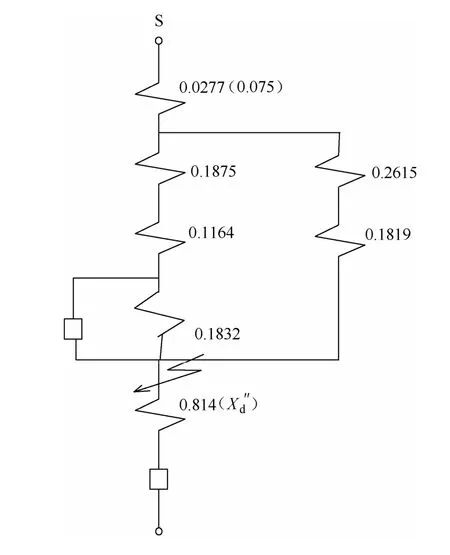

从图1中可看出,电机起动时供电方式有3 种:单台63000kVA 主变供电、单台40000kVA 主变供电、两台主变并联供电。在63000kVA 主变供电回路串接有大容量高速开关(FSR,其作用为正常运行时接入回路,短接电抗器,减少电抗器的运行能耗,其电阻5~20m可不计。若电抗器后侧短路,在不大于0.5ms 的时间快速熔断,将电抗器接入,限制短路电流),与电抗器并联。图2为电机起动回路的等效阻抗图。假设为电动机供电的6kV 母线短路,在图2基础上做电机起动回路的短路计算。

图2 电机起动回路阻抗图

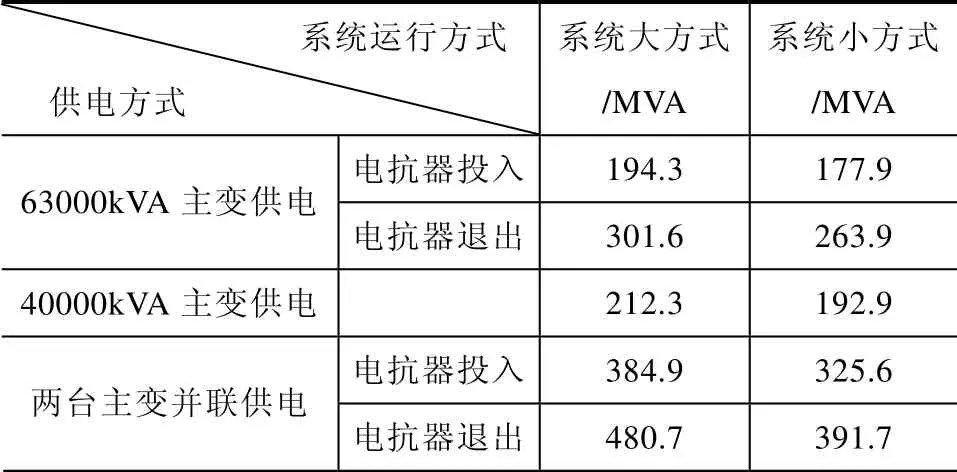

在110kV 系统大、小运行方式下及电抗器投入和退出时,分别计算3 种供电方式下6kV 母线的短路容量见表5。

表5 6kV 母线短路容量计算结果

从表5的计算结果分析,在系统小方式下,40000kVA 主变供电方式和63000kVA 主变电抗器投入的方式系统容量很难满足电机起动的要求;其他供电方式下,系统的短路容量都能满足电机起动对系统容量的要求,但一旦出现系统电压偏低、回路阻抗变化或负载轻微变化,有可能造成起动不成功。同时可知,各种方式下起动时对起动过程的保障程度是不同的,供电方式的变化对电机起动的成功率影响较大。在本台电机的起动设计时已考虑到此因素,用40000kVA 主变作为电机起动的备用变压器,在系统变化容量不能满足要求时与63000kVA 主变并列运行提供起动电源。

在实例中,第一次起动前,适逢供电系统最近的一台150MW 发电机检修停运,系统电压与前比较偏低,电抗器因高速开关(FSR)故障投入运行,供电系统条件接近小方式下单台63000kVA 主变供电,从计算结果看存在起动不成功的可能性。我们采用两台主变并列运行的方式为电机提供起动电源,电机单体起动正常,起动时间47s,起动瞬间母线电压5.77kV,电流3393kA。与空压机联机起动一次成功。另一台同样未成功起动的电机起动时也采用上述运行方式,成功起动。

该企业有6600kW 的SO2风机也出现过类似的起动不成功,分析当时的供电系统状况,恰逢上级变电所一台63000kVA 主变检修,投运40000kVA 备用变压器,起动前母线线电压5.92kV,起动瞬间母线相电压降至3.39kV。后倒至另台63000kVA 主变所在母线段,起动成功。

4 结论

通过上述几例大型同步电动机起动不成功的案例分析,认为,大型同步电机采用液态电阻起动优于其他起动方式,维护调整方便、容易满足起动要求,排除机械部分的原因,大型同步电机起动不成功的主要原因应是液态电阻阻值变化和供电系统容量不满足起动条件。由此我们得出如下启示:

1)大型同步电动机在供电回路的设计时要进行供电系统各种可能的运行方式下短路容量的计算,使供电回路充分满足起动容量的要求,在设计阶段做到避免多次起动。

2)现场运行人员和技术人员要了解大型电机初始投运的技术条件,总结和积累成功起动的历史数据,建立完善的技术档案。

3)液态电阻受环境和运行时间的影响较大,在每次电机起动投运前要测试阻值,并调整,确保达到初始要求的值;对厂家提供的“3~5年不检修,仅适量加水”的维护要求要慎重对待。

4)目前运用的液态电阻起动方式大多是按起动时间由PLC 控制和调整极板,从而调整起动电阻来满足电机起动过程中对起动电流的要求,每次起动过程不完全相同。再次起动前需要对每次起动过程的数据和电流波形分析,起动条件做些适当的调整,确保一次起动成功。

5)电机起动前,技术人员要检查供电系统的条件能否满足设计的起动技术要求,重点关注母线电压、上级变电所的运行方式,必要时申请调整运行方式。

6)依据电机的容量和拖动的机械设备的特点、生产要求,对大型电机起动次数要做出规定,建议一次不成功要重点分析、查明原因,两次不成功原因不明或故障未排除不允许起动第三次。

[1] 《钢铁企业电力设计手册》编委会.钢铁企业电力设计手册(下册)[M].北京: 冶金工业出版社,1996.

[2] 宋吉祥.大型同步电动机异步起动过程中故障原因 分析[J].中国新技术新产品,2013(4): 111.

[3] 罗一钟.高压液态电阻软起动装置在大型同步电动机的应用[J].煤矿机电,2008(4): 104-105.

[4] 吉文清,何美华,毛广海.电动机液态电阻软起动器在矿渣粉磨系统中的应用[J].中国非金属矿工业导刊,2010(6): 37-38.