单相智能电能表运行质量分析

蒋辉

(国网湘西供电公司,湖南 吉首 416000)

0 引言

作为智能电网建设的重要组成部分,智能电能表是国网公司适应低碳环保和可持续发展的要求而推广的一种新型电能计量器具,它有效地融合了传统的计量功能及现代数据通信功能,被称为“网络电能表”,随着城乡集抄改造的深入,它已经逐步取代了机械式及电子式电能表而成为电能计量的主体[1]。但是,作为一种新型的设备,其运行中不可避免地会因内部质量、系统干扰、安装工艺等原因发生故障,影响可靠性,也极易造成计量纠纷和客户投诉,特别是单相表,因为基数大,分布广,其故障数量已占全部的90%以上。因此,对单相智能表开展运行质量分析,采取针对措施提高其运行水平,已经非常迫切。

1 单相智能表的基本原理

单相智能表由测量单元、数据处理单元、通信单元等组成,除完成传统的计量功能外,还兼有数据处理、实时监测、自动控制、信息交互等功能,其结构框图见图1。它实际上就是一个以单片机为核心的电能计量及数据通信系统,与以前的电子式电能表相比,智能表在结构上最大的区别是增加了ESAM模块,它是一种嵌入式安全模块,重点完成数据存储及安全认证[2]。

图1 单相智能表原理框图Fig.1 Block diagram single phase meters

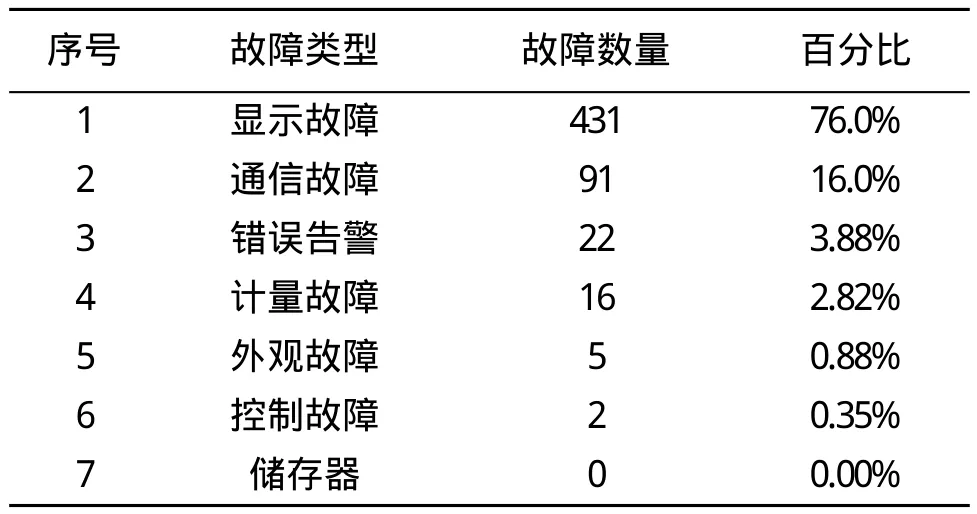

2 现场故障统计

国网公司对智能表的故障类型进行了明确的划分,共7类,分别为计量故障、储存器故障、通信故障、显示故障、外观故障、控制故障、错误告警。本次统计现场运行智能表的故障类型,重点从制造工艺、元器件质量、软件设计、系统干扰等电能表内部质量原因入手,因接线错误、安装工艺等人为差错原因造成的故障剔除。单相智能电能表的现场故障类型及故障比例见下表1。从表中可以看出:显示故障,包括液晶显示器黑屏、闪屏,是现场故障的主体,约占全部故障的70%以上,往下依次是通信故障、错误告警、计量故障等。其它类故障比例非常小,没有代表性及可比性,而且不同厂家、不同型号的智能表故障类型及故障比例虽有波动,但也大致与表类似,所以重点针对以上4类故障展开分析。

表1 故障类型统计表Table 1 Type table

3 故障分析

3.1 显示故障

与普通电子表类似,单相智能表也是由内部的电源管理系统驱动液晶显示,其液晶显示电源由内部的电源电路提供。这样,如果电源电路完全被损坏,没有液晶驱动的电源电压输出,则电能表黑屏;而如果电源电路部分损坏,输出的电压不稳定、偏低或有残压,则电能表闪屏或显示数字不正常,这就是电能表绝大部分显示故障的产生机理。

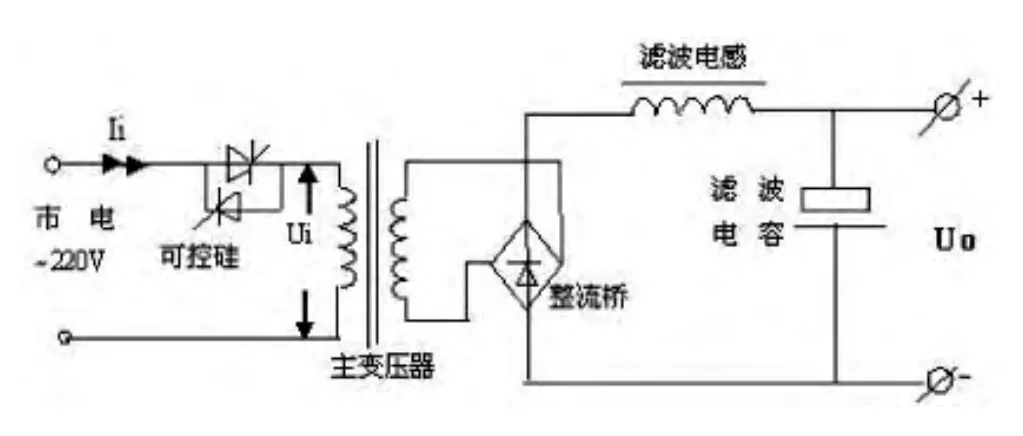

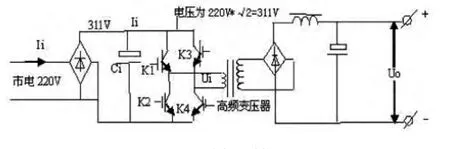

目前智能表的电源还是以传统的线性电源为主,即经“变压-整流-滤波-稳压”4个环节,将交流电压转变为液晶显示所需要的直流电压。线性电源具有成本低、适应性强、纹波电压小等优点,但其工作范围窄,效率低;新型的开关电源则采用“整流-高频逆变-变压-高频整流-滤波”的方式,具有自适应、小功率、高效率、输入输出完全隔离等优点,在智能表中有逐步取代线性电源的趋势,但其容易发热,故障率较高,抗干扰能力弱。智能表的这两种供电方式各有优缺点,但无论采用何种电源,良好的元器件质量及优秀的设计装配工艺是正常稳定运行的基础,造成当前智能表显示故障的主要原因也就是在这两点上。

线性电源及开关电源的结构图分别见图2及图3。

图2 线性电源结构图Fig.2 Structure of linear power supply

图3 开关电源结构图Fig.3 Structure of switching power supply

运行人员分别选取了同一厂家的第一代智能表(采用线性电源,故障为黑屏)和第二代电能表(采用开关电源,故障为闪屏)送厂家进行技术鉴定,检查结果为:

1)屏的故障表经测试,其线性电源输入端的压敏保护电阻已失效,各种干扰过电压(如雷击浪涌、负荷开关频繁操作产生的脉冲群等)直接串入变压器的次级,导致整流桥的二只二极管被击穿(见图2),直流输出电压为0而黑屏。

2)闪屏电能表输出端的滤波电容有一点虚焊,轻轻接触即松动,导致输出的直流电压U0不稳定,含有大量的纹波(见图3),显示器也因供电电压不稳定出现闪屏。

3.2 通信故障

单相表的现场通信方式一般有RS485、红外及载波3种,而RS485及红外一般只用于室内检定、现场抄表及功能设置,所以运行表的通信故障可理解为载波功能故障。

运行中通信故障出现的原因相对比较简单,除载波模块坏、接触不良等常规原因外,还有一点不能忽视,那就是电源容量的问题。载波电能表在与集中器进行通信及传输数据时,其消耗的瞬间功率会增大,一般可达正常运行值的3~4倍,这时,如果在运行过程中因系统各类干扰的串入导致变压器受损或绝缘强度下降,那么会因变压器容量不足而造成通信失败,这在使用线性电源的电能表中表现尤为明显[3]。

3.3 错误告警

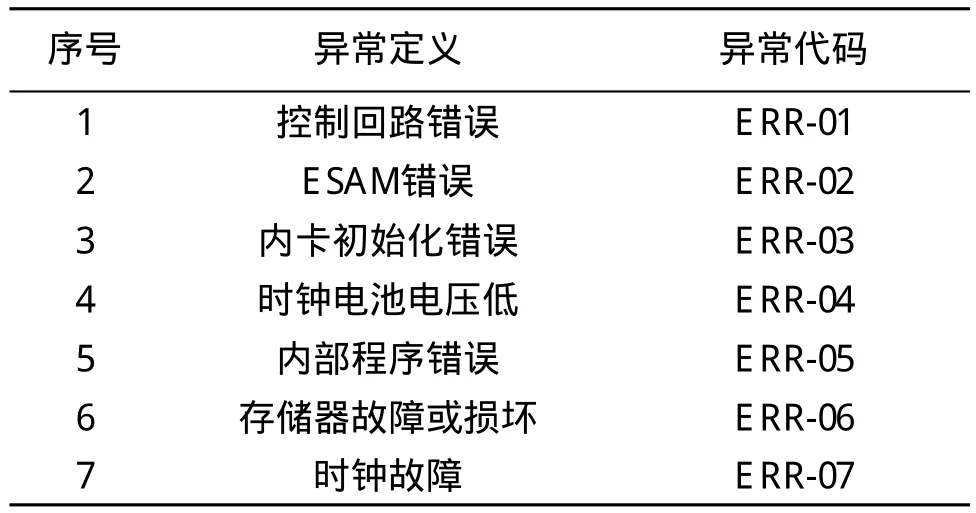

智能表对电能表故障类异常、事件类异常、IC卡异常等均有明确的定义,并有对应的代码,针对电能表故障类异常的定义及代码见表2。

表2 异常定义及代码Table 2 Exception definitions and code

异常事件发生后,表可以显示相应的代码,同时铭牌上的指示灯告警提示。由于其它的异常状态,如电压、功率因数超限、IC卡认证错误等指示灯均会告警,所以指示灯亮不说明电表一定有故障。运行智能表的错误告警主要有ERR-01及ERR-04两种情况。其中“控制回路错误”是不能按照预购制功能的要求进行拉合闸,产生的原因主要有:

1)表内负荷控制开关坏,虽然系统命令正确发出和接收,但开关无法执行,也无法将执行后的状态信息传输给本地电能表及远程系统。

2)表计在室内检定时加密错误或秘钥下装错误,导致系统下发的操作命令无法正确解析及执行,这主要发生于第一代智能表中数据传输时秘文及明文之间的转换。

“时钟电池电压低”主要原因在于电池质量不合格或存在电量泄放的现象。另外,运行中的智能表还出现过ERR-52(电流严重不平衡)的事件记录,本来这种异常事件对单相表无意义,但如果发生,则说明表后的用电设备已存在严重的漏电,有严重安全隐患,必须立即停电处理。

3.4 计量故障

这类故障产生的机理与以前的电子表基本相同,根据统计,主要表现有:

1)电能表总电量正确,但各时段分时电量与实际不一致或之和不等于总电量,或冻结电量与实际不匹配;造成这种现象的主要原因为时钟故障。因为分时电量及冻结电量均与时间有关,而表内的时钟电路一般由电池单独供电,电池不合格会造成时钟电路的功能紊乱,使表计时间与系统时间不一致,与时间相关联的电量数据也会异常。

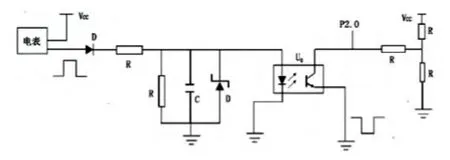

2)表计的计量电量突变,部分在经过一段时间后又恢复正常;电能表当月用电量达到正常用电月的数十倍,现场拆回后发现在只通电不带负荷的情况下,其电能脉冲指示灯仍在不停闪烁;在采集系统中检查表计的用电情况时,发现部分表计只在一段时间内电量突增,之后又恢复正常。故障的主要原因是电能表脉冲计数电路的二极管异常,通用的脉冲计量电路见图4。

图4 脉冲计量电路Fig.4 Pulse measure circuit

电表内专用计量芯片发出的计量脉冲经二极管D电阻R后,进入发光二极管经电气隔离产生对应的反向脉冲,单片机的计数器(P2.0端)对脉冲进行计数即可得出一段时间内的电能量。也就是说,正常时计数脉冲必须与计量脉冲同步,发出一个单片机即接收一个。但现在假如二极管D被击穿,电源电位直接加到发光二极管上,电表脉冲指示灯就会连续闪烁,脉冲计数器也会连续计数,与计量芯片是否发出计量脉冲(即是否带负荷用电)没有关系了,这样发生电能表室内只要通电即连续闪烁和计量电量猛增的现象就不难理解了。至于部分电能表一段时间后计量又恢复正常,是因为当时正处于雨季,二极管等元器件因潮湿而失效,等到天气转晴和气温升高后其性能又慢慢地恢复了。所以归根到底这也是一个元器件质量的问题。

3)电能表停电后底码清零重新计量;目前为止只有一个厂家出现过。出现这种故障,元器件的选用及程序设计上均有原因。首先,单片机断电保护使用的储存电容仅按极限的处理时间来选择容量(当然这可以节约投资),没有预留裕度,只要电容的质量稍微下降,处理时间就不够了;其次,中断处理的优先级安排不当,没有将计量数据的回写作为第一级设置,造成原存储器的数据擦除后,缓存内新的数据还来不及回写进去,所以送电后表的底码变为0。

4 结束语

对智能表进行现场故障统计及质量分析的结果证明:单相智能电能表内部的质量(包括元器件质量、硬件的装配质量、软件的设计质量)及系统干扰是造成故障的主要原因,但系统干扰涉及到用电环境的问题,很难在短时间内采用技术手段实现高效处理,而对于内部质量问题,使用部门也难以做到前期准确监控。所以,严格执行国网公司的智能表质量管控制度,对智能表实现“全寿命周期”管理,有效地淘汰落后的厂家及型号,才是提升智能电能表运行质量和降低故障率的有效途径。

[1]朱中文,周韶园.智能电能表的概念、标准化和检测方法初探[J].电测与仪表,2011(06).

[2]胡社教,程冬冬,江萍.基于ADE7752的三相电表设计[A].2010全国虚拟仪器大会暨MCM I2010会议论文集[C].2010.

[3]李钰煊.单相智能电能表故障模式及影响分析[D].北京 华北电力大学,2012.