大口径聚乙烯三通管件的设计

摘要:文章介绍了大口径聚乙烯三通管件设计的一些基本要素点,解决大口径聚乙烯三通管件椭圆度,直径尺寸公差问题的方法,产品静液压实验薄弱点产生的机理与控制,剖析了等径三通与异径三通系列的优化设计,具有实际的应用价值。

关键词:大口径;聚乙烯三通管件;反补偿;管状椭圆;翘曲 文献标识码:A

中图分类号:TQ320 文章编号:1009-2374(2015)18-0024-03 DOI:10.13535/j.cnki.11-4406/n.2015.18.013

随着城镇化的进程加快,燃气的需求量越来越大,输送燃气的聚乙烯管道口径随之增大,输送管道的连接件和分支的施工难度也随之增大,聚乙烯三通起着连接主通两端,且有着从主通又分出支口的作用。聚乙烯三通必须保证与管材具有同等或更高的使用年限的要求,同时保证聚乙烯三通管件施工方便,且能保证接口处的质量,这些成为大口径聚乙烯三通设计的关键因素。

1 产品特点

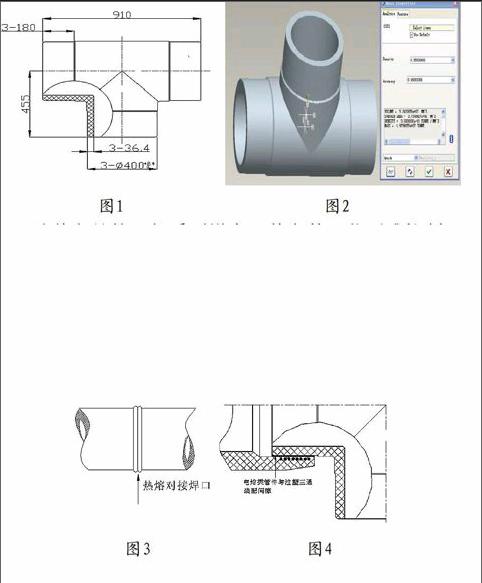

以400直径为例介绍产品的一些基本特征:壁厚大,产品壁厚36.4mm;其产品直径400公差范围 2.4mm;壁厚36.4的公差带3.9mm;不圆度最大不超过6mm,见图1。产品质量达到49.79kg,见图2。

大口径聚乙烯三通产品在热熔连接中的应用,当椭圆度控制不好或壁厚超差,这些因素会严重影响热熔对接卷边不均匀,管端错位,从而造成产品的功能失效或减少产品的使用寿命。

大口径聚乙烯三通产品在电熔连接中的应用,当椭圆度或产品直径公差控制不好,会影响产品装配性能及产品的焊接性能。

因此,产品必须严格执行国家标准GB 15558.2-2005的要求,保证产品的使用属性要求。

3 目前使用的大口径聚乙烯三通管件一般采用的工艺状况

第一,车制管段,然后对接形成三通。一般也叫焊制管件(锯管段,然后对接焊接管段),该工艺的特点:工序多,有角度对接焊,影响因素多。相对应的聚乙烯三通管件的使用压力等级降低。

第二,注塑成型三通主体,对接焊三段管状部分。该工艺的特点:车制管段和对接焊接工艺容易些。注塑主体要求的注塑机的注塑量要少。相对应的聚乙烯三通管件的使用压力等级降低。

第三,注塑成型三通产品,然后车制管状部分,形成三通。该工艺注塑成型工艺要求低。模具要求低,增加需要车制管状部分工序。消耗原材料多。

第四,直接注塑成三通产品。该工艺对注塑工艺和模具要求比较高,一次注塑成型成成品,工序少,用料少,产品质量高。

燃气输送安全性能要求的提高,欧洲及发达国家基本上要求注塑管件不允许有对接焊的接头,国内一些大的燃气公司的要求也在往这个方向靠拢,因此直接注塑成型三通产品工艺已成为一种发展趋势和必然。

4 大口径聚乙烯三通管件的材料属性点(燃气专用混配料PE介绍)

第一,专用料一般用在安全性能要求较高的领域,一旦产品失效将对人们的生命和财产构成威胁,因此具有技术含量高、档次高、用途专一、附加值高的特点。生产过程中禁止用回料和废料。

第二,聚乙烯管件原材料是热塑性结晶型材料,该原材料流动性差。在190℃、5kg条件下熔体质量流动速率达MFR(0.2~1.4)g/10min。

第三,注塑用料一般比挤出用料流动性好,易于加工制造。

5 大口径聚乙烯三通产品的设计优化

5.1 产品的先期优化设计

5.1.1 浇口位置优化:采用CAE与模流分析确认最优的浇口放置,确认浇口在支口的正对面方向点上放置最好,进行单点浇口进胶。

5.1.2 多产品同模设计优化:从节约开模成本与提高生产率方面考虑,大口径聚乙烯等径三通产品与异径三通系列产品共用一套模具,三通旁通支口采用对换芯子的形式设计模具,一套模具生产五种产品。其与单个产品对应开模相比,节约开模成本60%左右。

5.1.3 对燃气专用料属性的分析,特别是对收缩率因素材料经验数据分析。

5.1.4 对产品翘曲进行的预变形设计(反向补偿设计)。产品管状部分预变形设计参数见图5和见表1。三通的主通尺寸与旁通尺寸的收缩率是不同的,主通和旁通的椭圆度也是不同的,其中三通产品随壁厚的变化而变化,壁厚大,椭圆度小,其中同一规格,SDR11值的椭圆度小于SDR17.6的椭圆度,支口的椭圆度小于主通的椭圆度,并且椭圆度往同一个方向变化,因此在产品设计与开模具时,宜对该现象进行反向补偿设计。

其中管状部分为产品的重点控制区域,产品工作区域主要在管状部分,如电熔焊接的装配的参数匹配、热熔对接的尺寸参数匹配等。控制产品的收缩和翘曲提供如表1反变形设计以供参考。

5.2 大口径聚乙烯异径三通与等径三通支口与主通连接处两种结构的比较

5.2.1 结构:支口端与主通直接啮合,支口与主通用加强筋增加强度,见图6。

5.2.2 结构:支口端整体采用外环圈,用轮辐结构连接,见图7。

通过模拟与生产经验得知,图6结构省料、结实耐用,容易通过实验及相关的要求。

5.3 产品结构尺寸设计注意点

5.3.1 产品外径尺寸:要求从管件的端面开始,管状长度的直径都满足其直径要求,而非指定测量的局部尺寸满足外径尺寸要求。

5.3.2 产品管状长度:必须考虑不同级别的材料,如PE80、PE100等必须满足管状长度的要求,全面考虑其公差要求。

5.3.3 产品壁厚:要求各处壁厚满足其要求,而非平均壁厚。

5.3.4 产品通径:其通径是燃气流量和流速的重要参数,在产品内壁增加其强度时,如加筋,必须考虑产品的通径。

5.4 大口径聚乙烯三通产品的对应其模具注意优化点

5.4.1 对流道系统进行优化处理:采用直浇口,产品浇口采用直接铰削。模具浇口直径加大;一般普通浇口直径为主流道大端直径,对于一般的大型塑料件浇口直径也就10mm左右,但对于这种大口径聚乙烯三通,浇口直径设计20~30mm;同时把喷嘴的内孔直径进行扩孔,加大到18~25mm;这注塑出来的产品结构强度,外观质量都有很大的改善提高。采用该结构方式的模具注塑出来的聚乙烯三通产品,与未修改前比,其外观和尺寸稳定性有很大的改善。

5.4.2 抽芯机构的实践优化:三通抽芯的设计有采用三个油缸抽芯设计的,即三通的主通采用两个油缸抽芯,支口采用一个油缸抽芯。其特点模具成本高,装配困难,主通两油缸抽芯时,产品内容易产生真空,容易造成产品的变形;有采用两个油缸抽芯设计的,一种是主通采用一个油缸,支口采用一个油缸抽芯设计,另一种是主通采用两个油缸抽芯设计,支口在动模上的抽芯设计。成本相对较高。对大管件三通抽芯采用,一个油缸抽芯设计,即主通采用一个油缸,三通支口装配在模具动模上。其劣势特点,主通抽芯距离长,所谓抽芯距离即成型型芯从成型位置到不妨碍三通产品塑料管件的脱模推出位置所移动的距离。模具抽芯运动占的空间大。利用油缸反向运动原理,将其油缸装配在三通主通模具芯子内。其抽芯油缸占用的空间得到解决(其条件是大型管件,主通芯子大,可以装配其油缸)。其优点:生产效率高,模具成本低,结构紧凑。经实践检验,采用一个油缸抽芯既经济又高效。

聚乙烯管件的市场需求迅速膨胀,聚乙烯管道系统的应用口径不断扩大,针对大口径聚乙烯三通管件产品的特点:管件壁厚,容易产生气泡;管件口径大,其椭圆度控制难;管件产品重量大,注塑成型难、对设备要求高。优化设计管件产品参数、模具结构、注塑工艺及注塑机之间的相互匹配。保证大口径聚乙烯三通管件的质量。

6 结语

总之,作为用在燃气输送的大口径聚乙烯三通管件产品,需加强对材料的理解,对产品设计、模具设计、工艺设计的相互考虑,不能将其割裂开来,需对其进行全面综合的考虑衡量。此文仅以在设计上梳理流程、节约成本、优化设计、提高质量方面起抛砖引玉的作用,希望对大口径聚乙烯三通管件生产的企业有借鉴和指导作用。

参考文献

[1] 燃气用埋地聚乙(PE)管道系统(第2部分):管件(GB 15558.2-2005)[S].

作者简介:孙祥瑞(1978-),男,上海乔治费歇尔亚大塑料管件制品有限公司注册质量工程师和机械工程师,研究方向:聚乙烯塑料管件设计与应用。

(责任编辑:周 琼)