变压器套管耐压击穿事故的分析

林展洪,傅永和,叶夏林

(1.中国能源建设集团广东电力设备厂,广东广州 510285;2.东莞市广安电气检测中心有限公司,广东东莞 523000;3.广东省输变电工程公司,广东广州 510160)

0 引言

变压器交接试验作为投运前的必要检查,是验证变压器正常运行的可靠手段。由于现场环境的限制,工频耐压试验是现场交接试验最严格的考核办法之一,工频耐压试验的目的是考核绕组对地和绕组之间的主绝缘强度[1]。正确地按照规程、标准进行耐压试验既是考核变压器质量状态的手段,也是减少现场安装事故的重要保障。

1 事故情况描述

产品名称:110 kV有载电力变压器、油浸纸电容式套管;变压器型号:SZ11-63000/110;中性点套管代号:OT408M;中性点套管型号:BRDLW-72.5/630-3。

2012年8月,某变电站安装工程队在对一台110 kV变压器高压中性点进行工频耐压试验(交接试验)时,试验电压112 kV(140 kV×0.8=112 kV)[2-3],进行至59秒时变压器本体靠近有载调压开关处有放电声音,试验设备保护跳闸,变压器疑似发生击穿现象。随后,安装队对变压器进行第二次工频耐压试验,电压升至58 kV进行时变压器本体靠近有载调压开关处有放电声音,试验设备保护跳闸。

2 事故分析

为判断放电性质及部位,根据现场情况分别对主体和套管进行了绝缘电阻测量、介质损耗和电容值测量及油色谱分析试验。

2.1 变压器主体绝缘试验

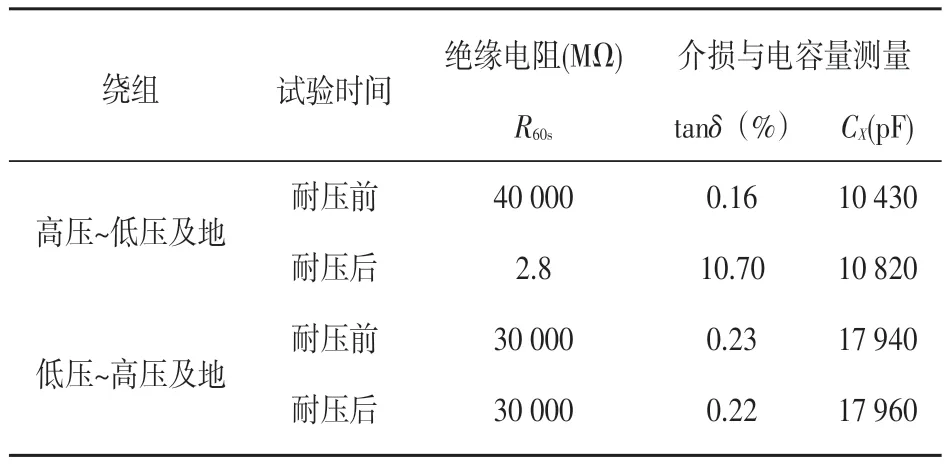

主体耐压前后绝缘试验数据如表1所示。

2.2 套管绝缘试验

套管耐压前后绝缘试验数据如表2所示。

2.3 油色谱分析试验

在取主体油样和零相套管油样时发现,中性点套管油位满格,打开油塞取油样时,发生喷油现象,未能取套管油样。耐压前后主体油色谱分析试验数据如表3所示:

表1 变压器主体耐压前后绝缘试验数据

表2 套管耐压前后绝缘试验数据

表3 主体油中溶解气体色谱分析μl/l

2.4 事故初步推断

从上述数据可以初步推断出该台变压器的中性点套管发生贯通性放电,使套管内部电容结构已发生改变。从套管取油塞喷油可推断该中性点套管下瓷件已经破裂,造成套管内部绝缘油已和主体油贯通。

3 事故排查

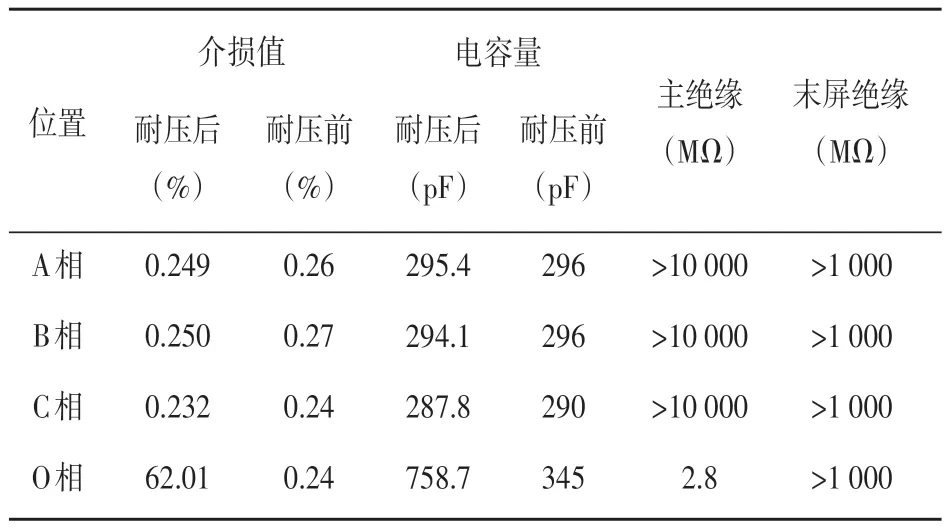

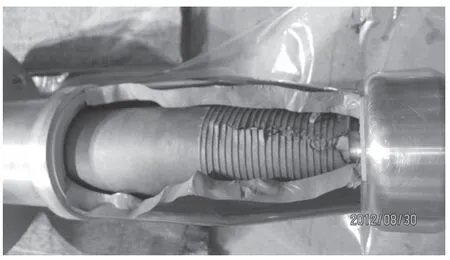

为保证事故分析的准确性,变压器排油后吊罩前进入油箱查证。入箱检查发现变压器油箱底有套管瓷瓶碎片,中性点套管下瓷件有炸裂现象,下瓷套脱落面积约有下瓷套面积的40%(见图1),其它如中性点引线绝缘情况、A相引线绝缘以及中性点至开关引线绝缘情况,均没发现有放电痕迹,其它引线和高压套管未发现异常,未发现引起中性点套管击穿的疑点,亦未发现由套管爆裂放电故障而造成的变压器内部放电和损伤痕迹。故将检查重点放在中性点套管上面。

图1 中性点套管下瓷套炸裂情况

3.1 套管外观检查

套管下瓷件开裂,部分瓷件脱落,套管整体压力未释放,套管瓷件密封完好,上瓷件与油枕、下瓷件与法兰没有发生窜位,下绝缘锥体表面有贯穿性放电痕迹,套管末屏帽内部完好没有放电痕迹,套管头部取油口密封性完好,密封胶圈压缩量正常,无渗漏现象,套管下均压球表面光滑无放电痕迹(见图2)。

图2 套管外观检查情况

3.2 套管主体解剖

套管其芯子绝缘外观检查没有发现受潮痕迹及水渍,上油枕密封,轴向及横向密封完好没有水渍,上油枕内壁及弹簧、压板没有发现水渍,密封完好。套管外绝缘表面完好,没有发现水渍。

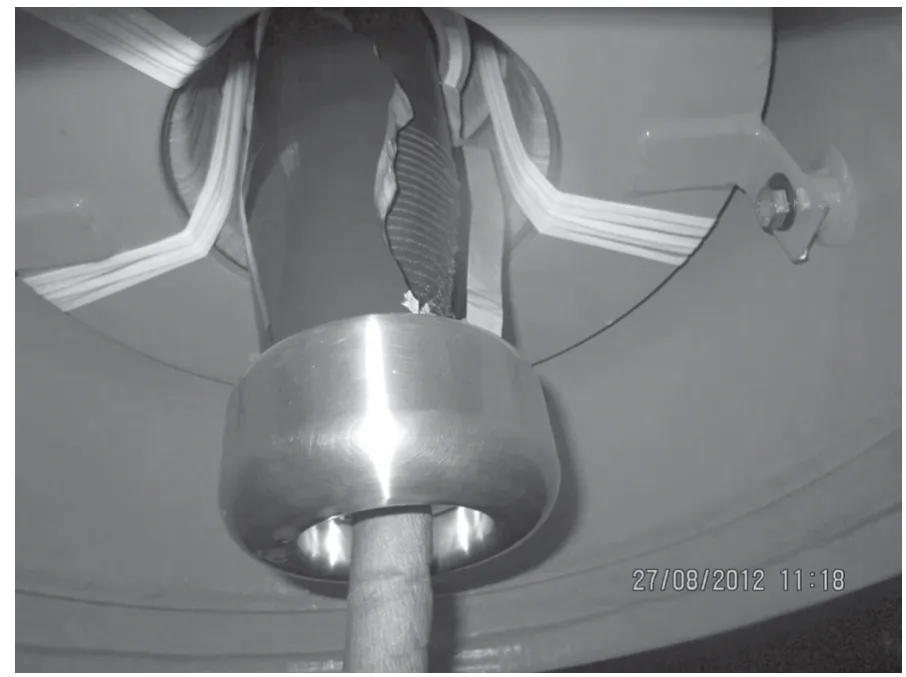

3.3 电容芯子解体

套管绝缘芯子末屏引线完好,绝缘芯子直线段绝缘表面有三个击穿点(见图3),击穿点的位置在末屏引线左上部300 mm左右,套管下绝缘锥体梯度部分有贯穿性放电痕迹,逐层检查电容屏(共19屏)基本全部击穿,末9屏绝缘纸边沿到电容屏间有明显爬电痕迹有炭黑状(见图4),导电杆下部表面发现有放电点(见图5)。

图3 套管绝缘芯子的三个击穿点

图4 套管电容屏末9屛的爬电痕迹

图5 套管导电杆上的放电点

4 事故原因分析

根据套管击穿处爬电轨迹和击穿点大小可以推断出,击穿点放电时沿着套管椎体表面爬电至击穿点位置时由于绝缘距离的缩短,导致末9屏对末屏放电接地,随之引发末9屏与零屏间的电容屏的击穿,最终造成套管主绝缘全部击穿,继而使套管内压力骤增,从而造成下瓷套部分炸裂。

结合变压器设计图纸分析和现场观察测量,并未发现引起套管击穿的疑点,从观察套管外绝缘和内部构件情况,也没发现进水或受潮痕迹,综合前文分析可以排除了套管及变压器本身质量和受潮的可能,并且套管击穿亦未对变压器其他构件造成损伤。

在检查现场试验设备时发现,试验人员存在误操作造成过电压的可能。现场工频耐压试验设备为上海思源电气股份有限公司生产的变频串联谐振设备,补偿电抗每节67 kV,试验时四节串联使用,电容分压器两节串联使用,分压器量程为300 kV,设备理论上最高可输出67×4=268 kV。该设备操作时菜单界面选择上有分压器量程选择,开机时默认低量程(一节分压器)。如果分压器实际使用高量程(两节分压器),而在菜单选择中没有及时修改默认量程,会导致错用低量程的变比,使显示电压只有实际施加电压的一半。

工频耐压试验对于固体有机绝缘来说属于破坏性试验,会使绝缘强度逐渐降低,形成内部劣化的累计效应。因此必须正确地选择试验电压和耐压时间,实际上国家根据各种设备的绝缘材质和可能遭受的过电压,规定了相应的出厂试验电压标准和现场试验电压标准[4]。本次事故击穿的套管出厂时间为2011年4月,出厂试验为工频耐压147 kV 1 min,雷电全波冲击负极性耐压325 kV,试验正常。套管在安装在变压器上后,变压器出厂试验工频耐压140 kV 1 min,试验正常。而安装现场工频耐压112 kV 1 min,套管击穿。套管生产厂家追踪该生产批次的套管并未发现有质量事故出现。

综合上述分析并结合各方专家的讨论意见,可以大致上还原事件本身:施工队伍在对变压器进行工频耐压试验,在调整试验设备时未有正确设置分压比,导致施加电压为试验电压的两倍,即为112×2=224 kV,从而引起套管电容层的击穿,最终引起套管的炸裂,耐压试验失败。

5 事故总结

本次事故不但造成了施工各方的经济损失,而且耽误了项目现场的施工工期和极大的社会资源浪费。在追究本次事故起因的过程中,凸显了目前社会上安装交接试验施工的各种隐患,为防止类似的事故发生,提出以下几点建议:

(1) 严格按照相关标准施工、规范施工行为,本次事故中,部分施工人员喜欢按习惯施工,在变压器发生第一次疑似击穿情况下,未认真分析排除问题即进行第二次耐压导致二次击穿,一定程度加重了击穿的严重性;

(2)落实检查监督工作,做好工作记录,本次事故中,现场人员试验前明显没有履行相关的检查监督程序,没有记录试验时设备电流的变化情况,试验步骤亦缺少相关的记录,增加了排查事故根源的难度;

(3)加强施工队伍对施工标准和程序的熟练程度,必要时进行集中培训教育;

(4)完善事故应急处理方案,减少不必要的损失。

工频耐压试验时施加在试品的电压相对较高,并且国家标准对于不同等级的变压器都规定了相应的绝缘水平,如果施加超过了试品相应绝缘水平的电压,必然会损伤试品的绝缘性能甚至发生绝缘击穿现象。为保证变压器现场安装交接试验和变压器长期安全可靠的运行,现场各方人员必须高度重视此问题,务必保证试验的准确性。

[1]胡启凡.变压器试验技术[M].北京:中国电力出版社,2010.

[2]GB 1094.3-2003.电力变压器第3部分绝缘水平、绝缘试验和外绝缘空气间隙[S].

[3]GB 50150-2006.电气装置安装工程电气设备交接试验标准[S].

[4]李建明.高压电气设备试验方法[M].北京:中国电力出版社,2001