2800t木板热压机主框架应力分析及其结构优化

张 杰,黄宗兴,费国强,王超君

(1.亳州联滔电子有限公司,安徽亳州 236800;

2.湖州师范学院,浙江湖州 313000;3.湖州思达机械制造有限公司,浙江湖州 313023)

0 前言

在木板行业飞速发展的今天,对于木板热压机的工作性能需求也是在不断的提高[1]。木板热压机专门实现人造板的贴面工艺,是人造板生产线中最主要的生产加工设备[2]。它经常处于几千吨液压载荷下工作,久而久之就会出现较大的弹塑性变形,整个框架极易产生工作疲劳损伤,甚至局部结构易产生裂纹导致出现重大生产安全事故。由于框架结构是木板热压机的承载主体,故其设计的合理性将直接影响木板热压机的使用寿命[3]。

本文将热压机的框架结构经过受力分析,并做出优化使得热压机在原有的框架基础上进行改进,旨在开展基于三维建模技术和有限元分析的热压机框架结构的分析研究。对热压机框架进行有限元的应力仿真分析目的找出容易发生断裂和大变形的区域,并对其结构进行改进,以延长使用寿命[4]。

1 热压机框架的建模及受力分析

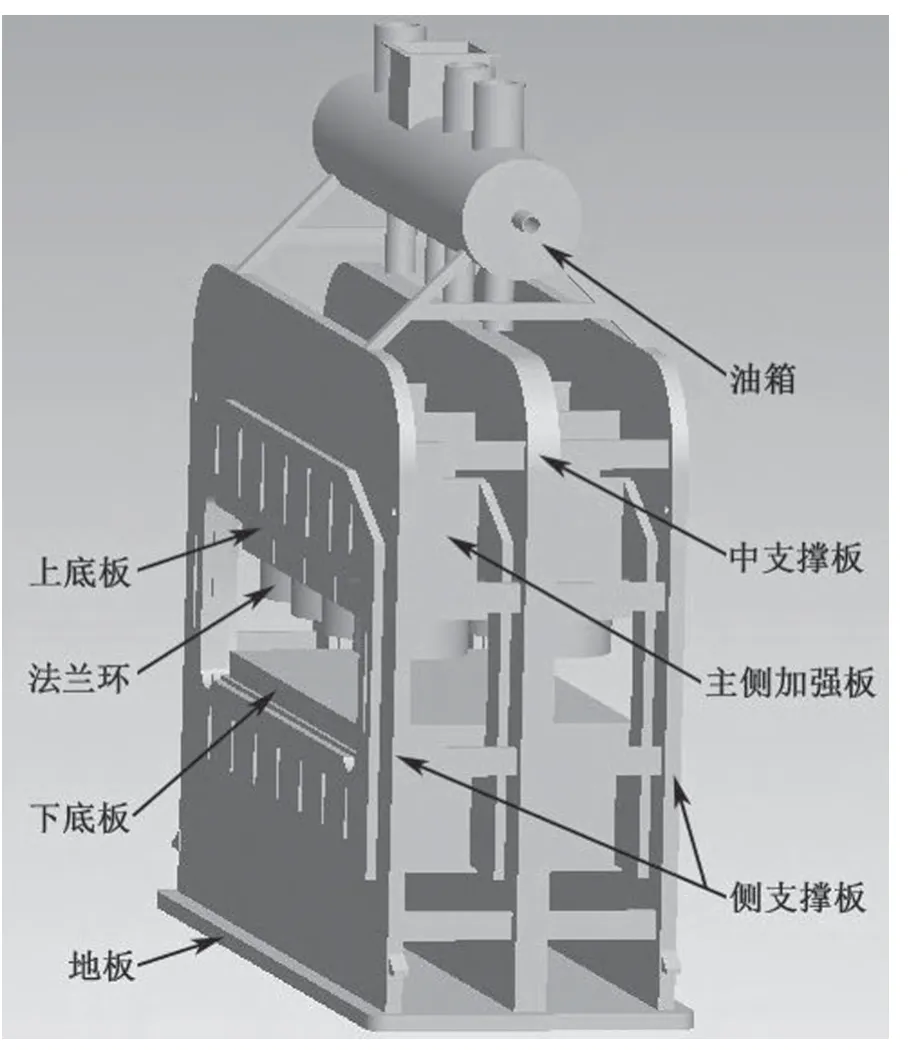

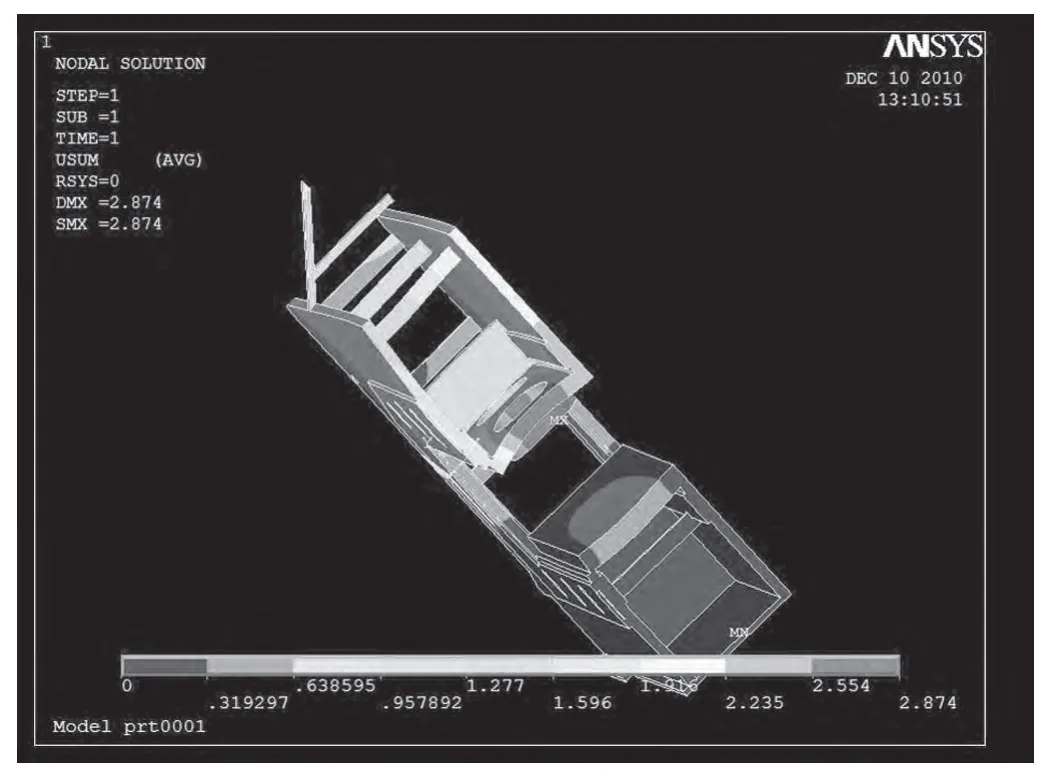

根据工厂测得的热压机框架详细尺寸,借助Pro/E 5.0分别绘制框架各组成部件并进行相应的组装,得到完整的木板热压机框架实体模型如图1所示。

图1 木板热压机框架实体模型

热压机框架受力可看作是对称负荷。侧支撑板基本不受横向力的作用,上、下底板一端承受热压板传来的均匀负荷,一端承受液压缸法兰的支撑反力。由于框架上、下底板的刚度对于侧支撑板来说并非无穷大,也就造成侧支撑板不仅只承受纯拉力作用,而同时受到一定的附加弯矩作用,使框架拐角处产生较大的弯曲应力,出现很大的局部应力集中,造成侧支撑板侧向变形,侧支撑板工作受载和变形简图如图2所示。如果框架整体的刚度变差,附加弯矩还会增加,在局部应力集中处容易出现低周循环载荷疲劳裂纹,从而可能导致工作中的整体框架出现崩裂现象。此外,上、下底板的刚度不足一方面影响制品的质量,另一方面则使支承液压缸的受力恶化。侧支撑板的刚性不良,则导致热压板与活动横梁运动受阻。因此在框架的设计中,要确保上、下底板的刚度,减小附加弯矩的影响,尽力把它限制在一定的范围内。

图2 热压机框架侧支撑板受力简图

2 应力仿真分析

2.1 静力计算理论基础

本文框架静力学仿真分析属静力学弹性应力分析。结构静力学线性分析总的等效方程为:

式(1)中:[K]是整体结构单元刚度矩阵,﹛u﹜是单元节点位移列阵;﹛F﹜是总外载荷列阵。

通过求解矩阵方程(1)式,可得所有单元节点的位移列阵。根据位移插值函数,由弹性力学定义的几何方程、物理方程和本构关系求得单元节点的应变和应力,单元节点的应变和应力计算表达式如下:

式(2)、(3)中:﹛ξe﹜是单元节点应变列阵;[B]是应变矩阵;﹛σ﹜是单元节点应力列阵;[D]为弹性矩阵,它取决于材料的弹性模量E与泊松比μ。通过求解式(2)和(3),可得整体框架结构中各节点的弹性应力和弹性应变[5]。

2.2 FEA建模计算

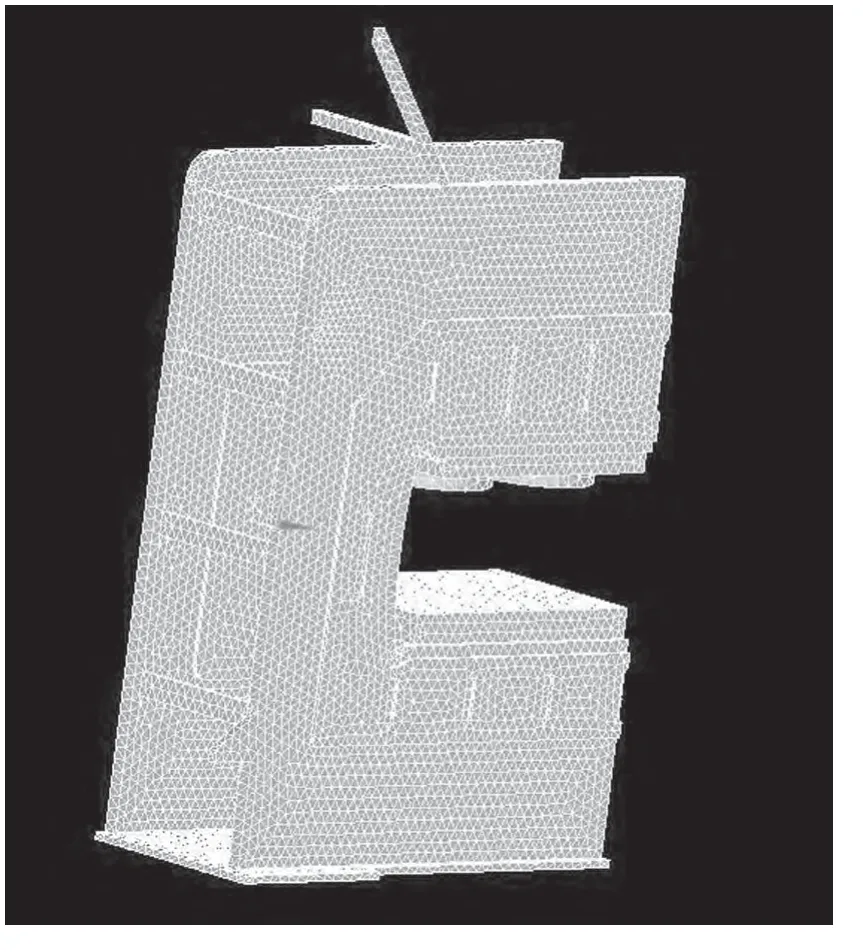

由于木板热压机框架结构和载荷的对称性,取1/4三维实体模型,导入ANSYS12.0后划分网格[6]如图3所示。

图3 1/4框架FEA模型

本文所选热压机框架的吨位是2 800吨,所以就四分之一的框架的载荷按(4)式计算:

热压机框架FEA网格模型建立后,通过AN⁃SYS软件中的拾取点的功能,在下底板上均匀的拾取了1 789个点,而在上方两个承受力的法兰圈上则均匀的拾取了444个点。根据牛顿第三定律,应确保施加于上方两个法兰圈上的总作用力严格等于热压机下底板上所承受的总压力,如此热压机框架的上底板是通过法兰圈的力传递起作用,而下底板则直接受到均匀的压力作用。由于在实际生产过程中,整个机架通过地脚螺栓连接到地基上,因此热压机框架的底部节点约束为全约束,而由于应力分析的框架的大小为原框架的四分之一,所以还需对热压机框架已切除的面上施加对称约束。至于于在顶端支撑热压机所用油箱的筋条,由于整个油箱在受力中被忽略了,但是此筋条也起到了支撑作用,而且也是对称的,所以在此处也应加上对称约束。

2.3 仿真结果分析

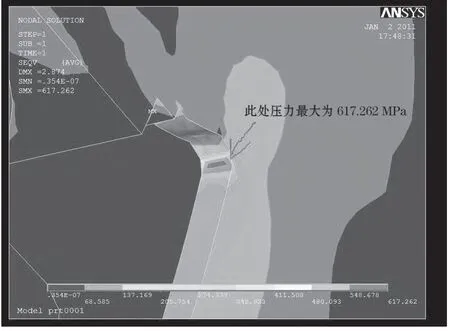

设置好所有的边界约束条件,直接采用AN⁃SYS求解器进行应力计算,并对应力应变分析结果进行针对性分析。图4所示为木板热压机1/4框架的等效位移图,可见热压机的最大等效位移位于油缸法兰所处的上底板位置,最大位移可达2.874 mm,这一位移结果符合原有的木板热压机现场工作时上底板产生较明显的弯曲变形。图5所示表明热压机工作过程中,最大集中应力发生于侧支撑板拐角处,并且应力值达到了617.262 MPa,远超Q235材料本身的屈服强度,由于线性静力计算未计及材料热压机工作时塑性变形后结构内部载荷会重新分配的影响,故该弹性集中应力值仅表明结构在该拐角的应力集中系数偏大,应该考虑进行结构优化来降低有害的应力集中现象,确保结构处于健康的工作状态。

图4 1/4热压机框架等效位移

图5 1/4侧支撑板拐角处最大等效应力

3 结构优化

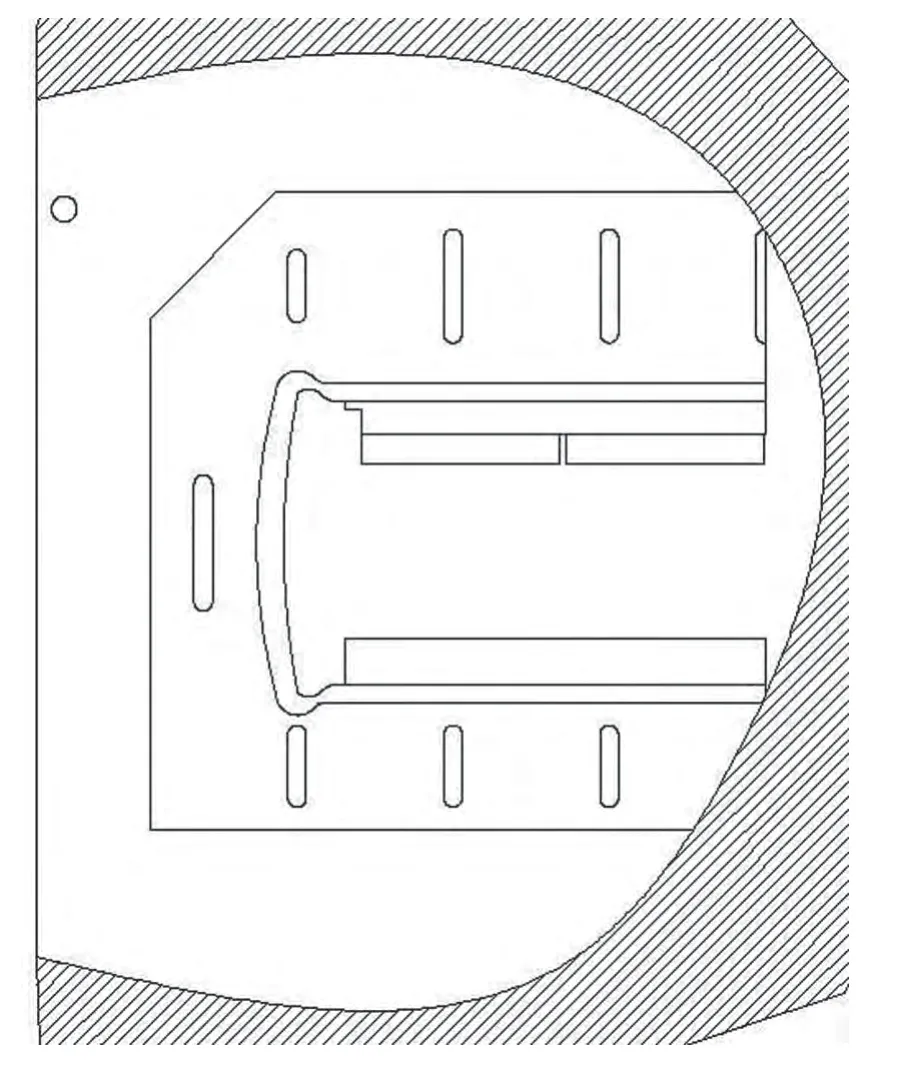

图6 优化前侧支撑板形状

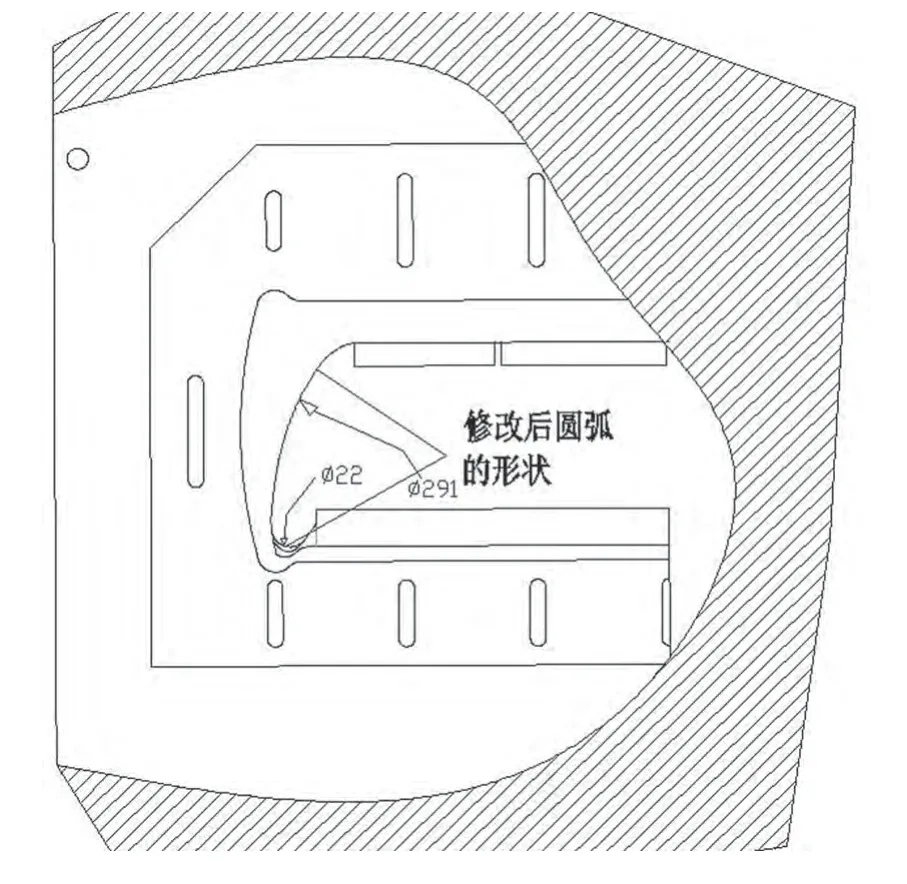

根据上述的弹性静力仿真分析,可知侧支撑板拐角处存在严重的应力集中现象,结合工厂施工现场以及快速可行的修补措施后,本文提出了结构优化设计方案如图6,7,两者对优化前后的局部结构进行了详细的对比。图8通过三维结构更加形象地描述了优化设计后的三维实体结构,即在侧支撑板与上底板交界的拐角处(应力集中最大处)扩大圆弧倒角[7]。

图7 优化后侧支撑板形状

图8 修改后1/4三维实体模型

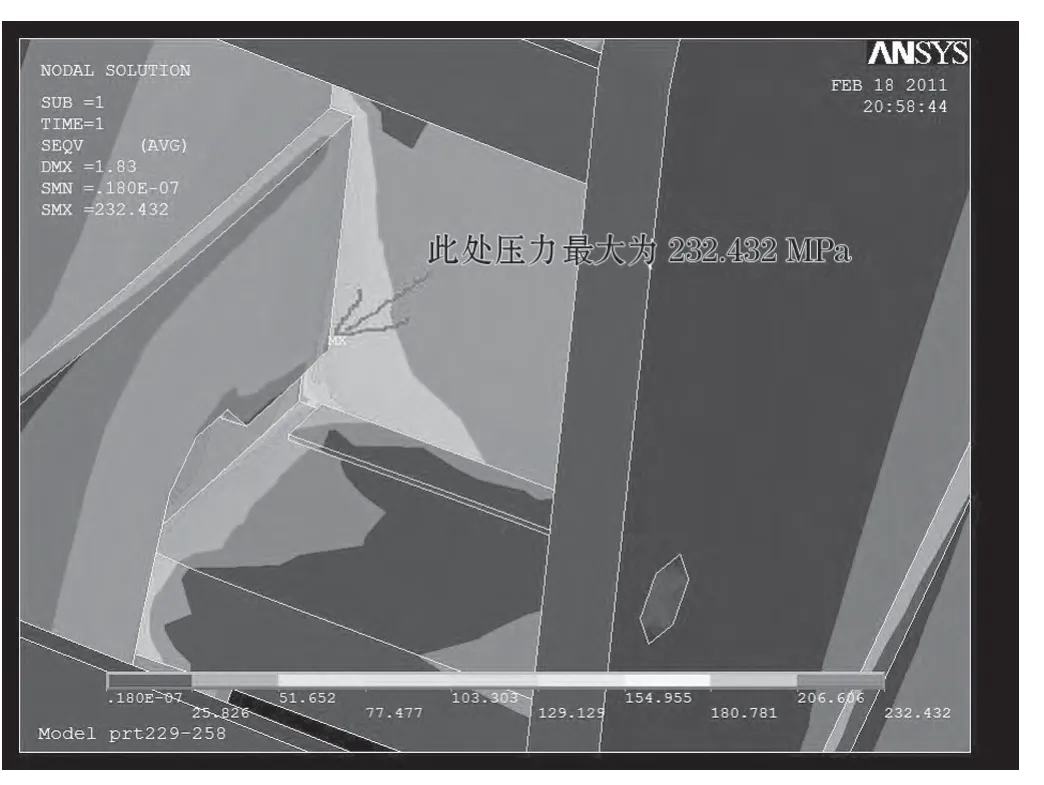

基于结构优化后的FEA模型受载情况和边界条件定义没有发生任何改变,故仍按照原有设置的条件和材料参数导入ANSYS计算,得出如图9所示的1/4框架结构最大等效应力降至232.432 MPa,稍低于框架材料Q235的屈服强度235 MPa,即有效避免了木板热压机的框架在工作状态下不发生材料循环累积屈服而致结构疲劳失效发生[8]。

图9 优化后框架的最大等效应力

表1 优化前后仿真结果对照图

表1详细对比了木板热压机框架优化前后的最大等效应力区间和最大等效位移区间,显然结构优化后整体框架的最大等效应力值降到材料屈服强度以下,最大等效位移也下降了35%左右,如此设计可确保了热压机在最大设计载荷下正常稳定工作,达到了优化设计目的。

4 结论

根据上述木板热压机框架局部结构优化前后的应力仿真分析结果和对照,首先可清楚看到框架上下底板的最大等效位移为1.831 mm,比优化设计前的最大变形2.874 mm要小了1 mm多,降低36.3%,可见加了侧面支撑板的拐角处增加倒角半径相当于增设了加强筋的方法,总体上效果还不错;其次,在优化后的框架上沿和下沿的应力集中处,框架整体最大等效应力计算结果由617.262降至232.432 MPa,降幅达到62.3%,稍低于热压机框架所采用的Q235材料的屈服强度极限,而且优化后的热压机倒角处的应力分布较没有修改前时的应力分布更加均匀,如此可有效减少木板热压机在每一次工作循环过程的局部应力集中处结构发生循环塑性变形累积,大幅增加了木板热压机整体框架的使用寿命;最后,基于ANSYS的等效应力仿真计算可以为木板热压机相关机械设备的强度优化设计提供可行的设计方法。

[1]胡广斌.人造板热压机的发展历程[J].林产工业,2005,32(1):50-53.

[2]盛振湘.我国人造板机械发展方略刍议[J].林产工业,2005,32(4):51-53.

[3]李绍昆,姜仁龙.中密度纤维板多层热压机的热压过程分析[J].中国人造板,2008(6):20-23.

[4]吴静,郑玉卿,陈志威,等.木板热压机整体框架结构应力强度分析及改进措施[J].现代机械,2011(6):54-56.

[5]王勖成.有限单元法[M].北京:清华大学出版社,2003.

[6]赵恒华,高兴军.ANSYS软件及其使用[J].制造业自动化,2004,26(5):20-23.

[7]高翔,胡淼.框式热压机机架有限元分析及结构优化设计[J].机械设计,2009,26(4):62-64.

[8]常楠,杨伟,赵美英.典型复合材料加筋壁板优化设计[J].机械设计,2007,24(12):46-48.