基于ESP系统的新型汽车储能式刹车盘

刁建伟

(中山大学,广东广州 510275)

0 前言

当今社会,能源危机、空气污染问题日益突出。在城市中,汽车属于主要的能耗以及污染源,随着机动车保有量的快速增加,这一问题更加凸显。因此许多城市对于汽车采取限行限购的政策,严重制约了汽车工业的发展。

针对油电混合动力系统成本高、电池寿命短;高速转子储能系统技术复杂、难以推广等问题,基于ESP系统的硬件及控制模块,提出了一种新型汽车储能装置。

1 研究目的

通过汽油发动机的速度特性曲线和液力变矩器特性曲线可知,汽油发动机、液力变矩器在低速、大扭矩的情况下,有效功率极低,耗油量极高,工作状态极差,废气污染物排放较多[1]。

如果在汽车低速、大扭矩的情况下,如果能够提供一个外力,从而减轻发动机在汽车起步时的负载,提高液力变矩器的传递效率,有效降低油耗,缩短在恶劣工况下的发动机工作时间,减少此工况下的有害气体排放,从而达到节能环保的目的。

因电池技术的瓶颈,限制了油电混合系统的发展,因此基于ESP系统选用了恒力弹簧作为储能源。但是恒力弹簧作为储能源存在以下问题:

(1)传统的恒力弹簧储能与释能方向相反,汽车前进时储存的能量在释放时会让汽车后退,不能直接应用作为储能源应用;

(2)恒力弹簧受到现有材料及生产技术限制,储能总量相对较少,如果不加以改造,对于汽车节能环保作用不大。

(3)现有汽车刹车系统技术成熟、稳定,本设计作为汽车刹车辅助系统技术,既要完美融入传统的刹车系统,又要保证刹车安全性,创新技术难度极大。

针对以上问题开展了研究。

2 设计结构和工作原理

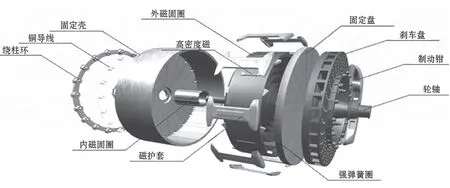

本设计基于ESP系统(Electronic Stability Pro⁃gram车身电子稳定系统)的硬件及控制模块,提出了一种新型汽车储能装置,如图1。在能量收集的过程中,配合刹车系统,提升减速效果,在能量释放的过程中,配合发动机特性曲线与液力变矩器特性曲线,优化了汽车动力特性曲线,从而达到了节能环保的目的。

图1 混合动力之汽车储能式刹车盘设计图

2.1 结构组成

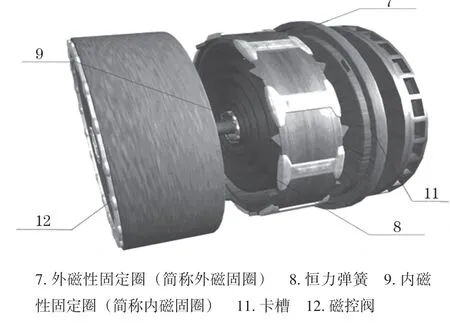

如图2-图5所示,本设计包括以下5个系统。

图2 装配结构简单示意图

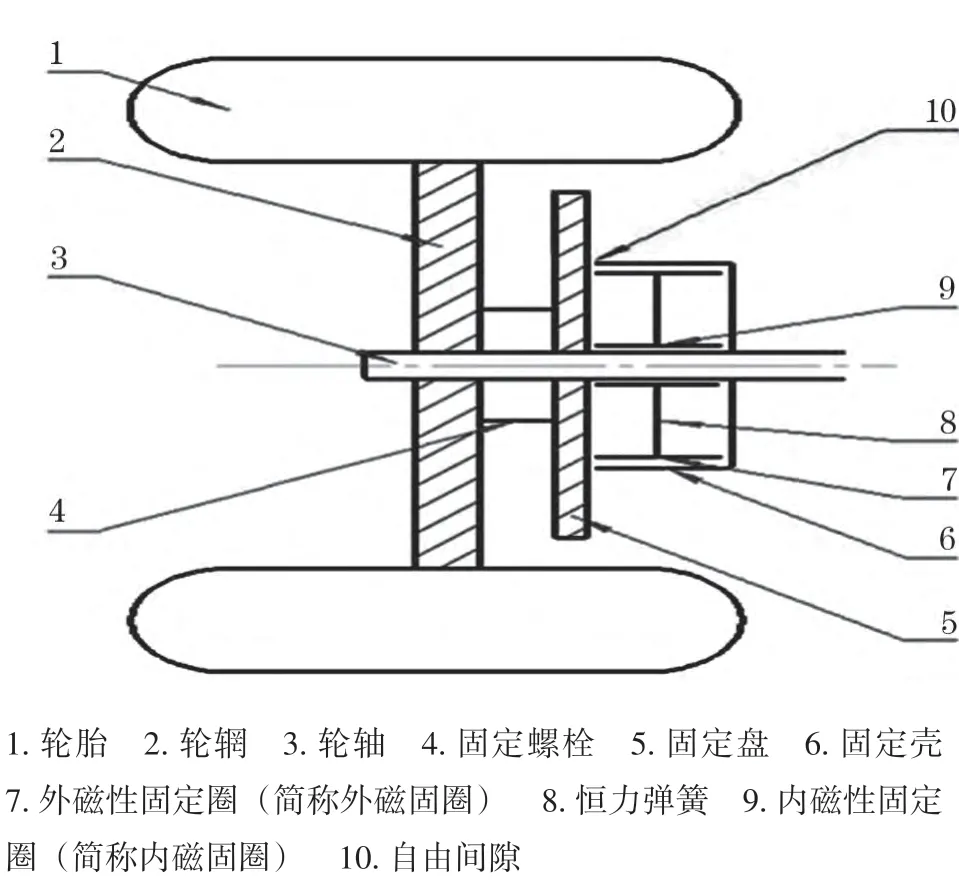

图3 储能式刹车盘结构图

2.1.1 滚动系统

包括轮胎、轮辋、固定螺栓和固定盘。固定盘通过固定螺栓固定在轮辋上或者是刹车盘。

2.1.2 固定系统

包括轮轴和固定壳,轮轴、固定壳、制动钳均固定在汽车地盘上。

2.1.3 储能系统

包括外磁固圈、恒力弹簧和内磁固圈。

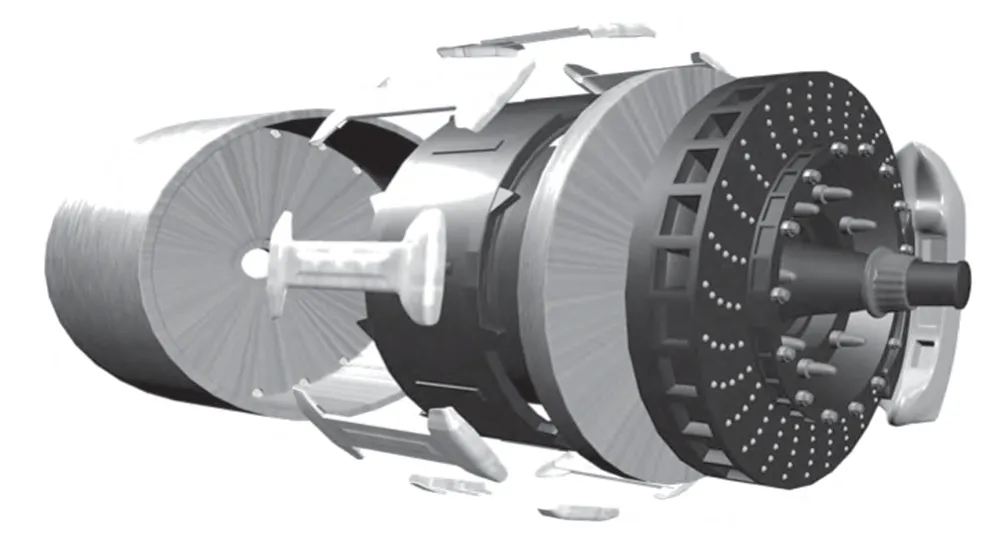

恒力弹簧是由弹性曲片构成,由内向外逆时针弯曲构成,两端分别固定在内外磁固圈上,如图4所示。磁固圈是由机械强度高、磁性强的材料制成。

图4 储能弹簧结构图

2.1.4 滑动系统

包括外磁固圈、恒力弹簧、内磁固圈、卡槽和磁控阀。

卡槽是在固定盘和固定壳上为防止与磁固圈接触时发生滑动的槽沟,槽沟内的齿纹与磁固圈

图5 磁控阀环状结构图

分别安装在刹车踏板与加速踏板的压力传感器,传感器将接受的压力信号转化为电信号来控制磁控阀,磁控阀通过改变磁极来产生对磁固圈的引力或斥力,从而使磁固圈在制动盘的卡槽与固定壳的卡槽间固定和滑动。制动钳仍是由刹车踏板通过液压传动装置控制。上的齿纹相吻合,内外槽沟的尺寸与内外磁固圈尺寸为间隙配合。磁控阀安装在卡槽底部。

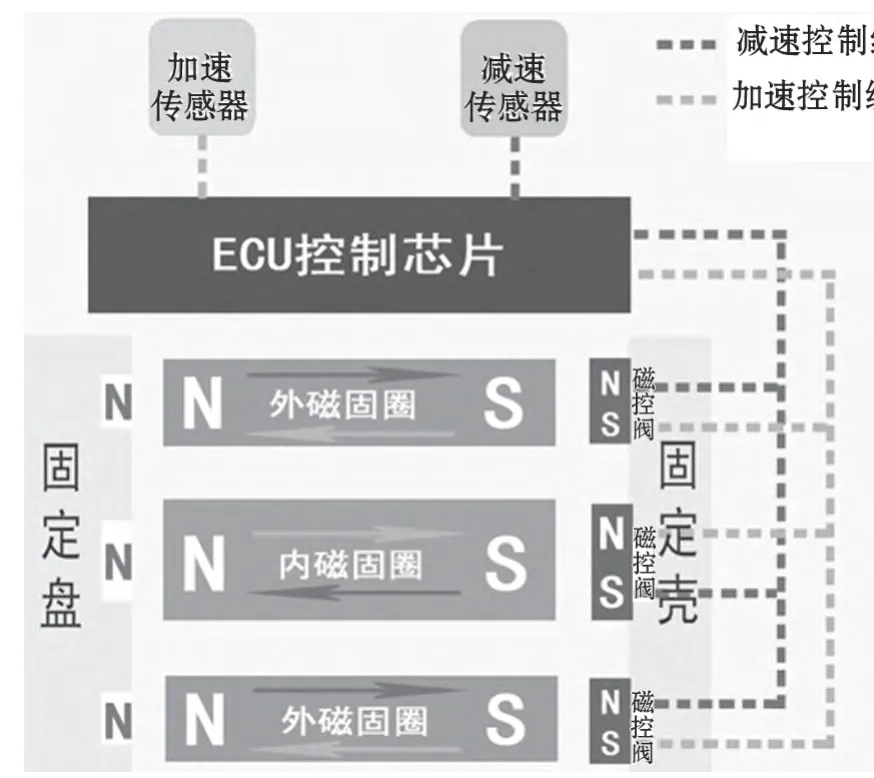

2.1.5 控制系统

包括磁控阀、减速压力传感器、加速压力传感器和处理芯片。

2.2 工作原理

2.2.1 主要机构工作原理为:

(如图6所示)需要减速时踩踏减速踏板,减速压力传感器将信号传给处理芯片,处理芯片控制各个磁控阀12使外磁固圈7被推进固定盘的卡槽跟随车轮一起转动,而内磁固圈9仍在固定壳的卡槽内不动,从而使连接内外磁固圈的恒力弹簧8被压缩,将汽车的动能转化为储存在恒力弹簧8的势能。需要加速时踩踏加速踏板,加速压力传感器将信号传给处理芯片,处理芯片控制各个磁控阀12使内磁固圈9被推进固定盘的卡槽,而外磁固圈7在固定壳的卡槽内不动,从而使连接内外磁固圈的恒力弹簧8中的能量得以释放,使弹性势能转化为汽车的动能。在匀速行驶时,内外磁固圈受磁控阀控制均被固定在固定壳的卡槽内不动,保持弹性势能不损失。

图6 磁控阀控制系统原理图

2.2.2 配合机构工作原理

为了使主机构工作正常,必须设计配合机构来辅助主机构。配合机构主要包括固定盘卡齿、磁固圈、固定壳卡齿相互间隙,卡槽与卡尺形状设计,自锁装置,以及ECU芯片对于特殊事件的应急反应等。

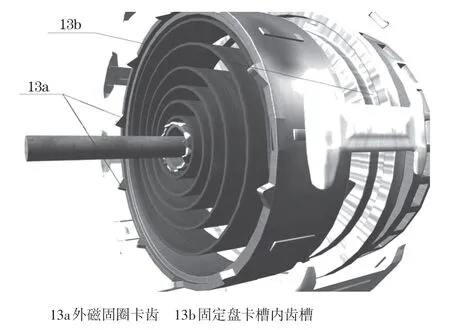

(1)间隙尺寸

因为储能器的能量收集与释放是依靠平移内外磁固圈使卡槽、卡齿相互啮合、分离来完成的,轮辋在高速旋转时的必须要保证卡槽与卡齿的准确啮合与分离,所以必须要控制好固定盘卡齿、磁固圈、固定壳卡齿相互的间隙,如果过大会给磁控阀控制平移带来困难,而且磁固圈在滑动过程中会发生太多的转动而使储存的能量流失,如果过小,在剧烈的震动中会发生车轮卡死状态,造成危险。经计算研究,如(图7)所示,固定盘卡齿、磁固圈、固定壳卡齿相互间隔2 mm。这样只有磁固圈在正中间位置时才与两个卡槽都不接触,因为磁固圈受到平衡力作用的时间极短,而且相互间隔距离很小,使磁固圈在滑动过程中损失的旋转量很小,即可保证最小的能量损失。

图7 防止磁固圈自转原理图(卡齿与卡槽形状)

(2)卡齿与卡槽

现在以(图7)所示为例讲解卡齿与卡槽的工作原理。当13a与13b相啮合时,即外磁固圈7进入固定盘5的卡槽内,为减速阶段。外磁固圈跟随固定盘运动(在图7中为向上运动)。当减速阶段结束时,外磁固圈受力向固定壳7的卡槽内运动,因三者在装配时留有间隙,外磁固圈不能在离开固定盘的卡槽的同时进入固定壳的卡槽内,因此外磁固圈会有少量顺时针转动,转动后恰好使固定壳上卡槽的卡齿进入外磁固圈上的卡槽,阻止外磁固圈自转。如图7所示卡齿与卡槽的形状设计是为了更好地完成卡齿与卡槽的啮合与分离。齿槽的设计特征为前角为80°,后角45°,圆角处理。这样的角度设计既满足了啮合时强压力的需要,又使分离时简单易行。而且如此设计还可以保持一个轴向分力,在弹簧负荷过大时将卡齿推出卡槽,起到了过载保护的作用。

2.3 设计参数

2.3.1 弹簧设计参数

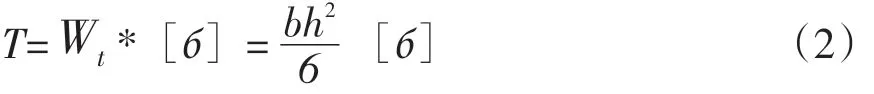

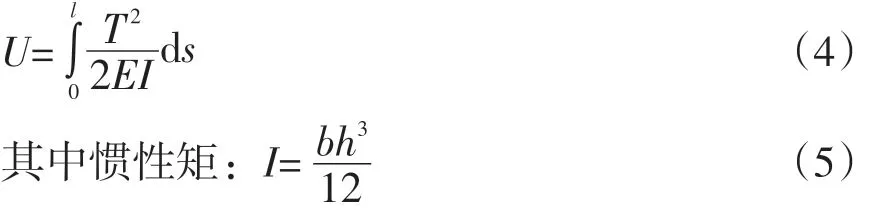

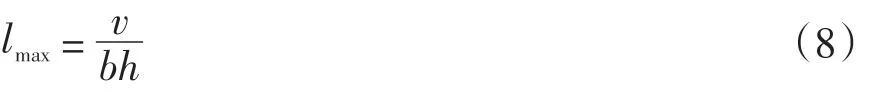

通过查询可知以下计算公式[2]

以60Si2MnA为弹簧材料,[б]:≥1225(125)MPa E=197GPa

扭矩T作用下的弯曲应力为:

Wt— —抗弯截面系数

[б]——许用弯曲应力

所以弹簧可以承受的最大扭矩T为:

取长度无限小的单元体,则此单元体内弯曲弹性应变能为:

当涡卷弹簧的有效长度为l时,将上式沿曲线的全长积分即为弹簧总的变形能:

在有关金属材料手册中查的恒力弹簧材料的弹性模量E为:

外磁固圈的内半径为R,内磁固圈的半径为r,恒力弹簧的轴向长度为s,则内外磁固圈间的空间体积为:

假设涡卷弹簧充满整个空间,并且已知弹簧的横截面的长b,厚度为h此时可求出弹簧的最大长度:

所以储能器储存的最大能量为

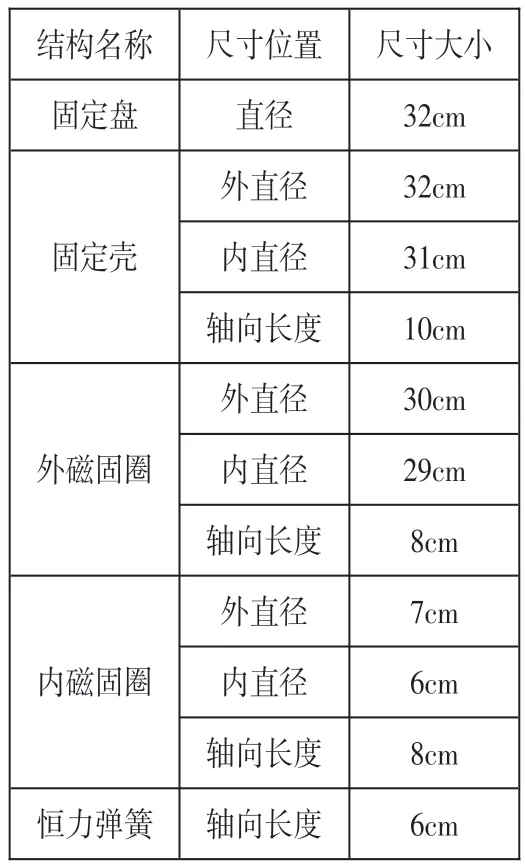

取ϕ=2πn,则可得扭矩T作用下的工作转数为:

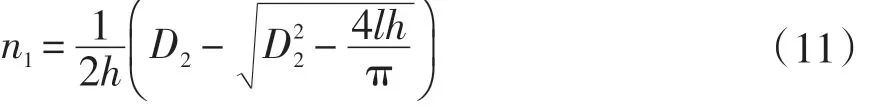

弹簧置于盒内,未加扭矩状态下的圈数:

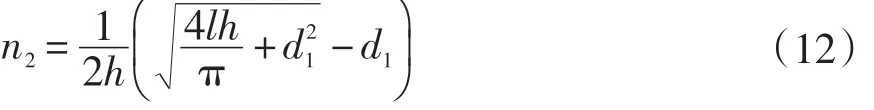

弹簧卷紧在心轴上的圈数:

弹簧的有效工作转数:

2.3.2 MATLABSimulink仿真模拟

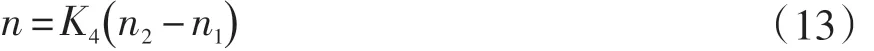

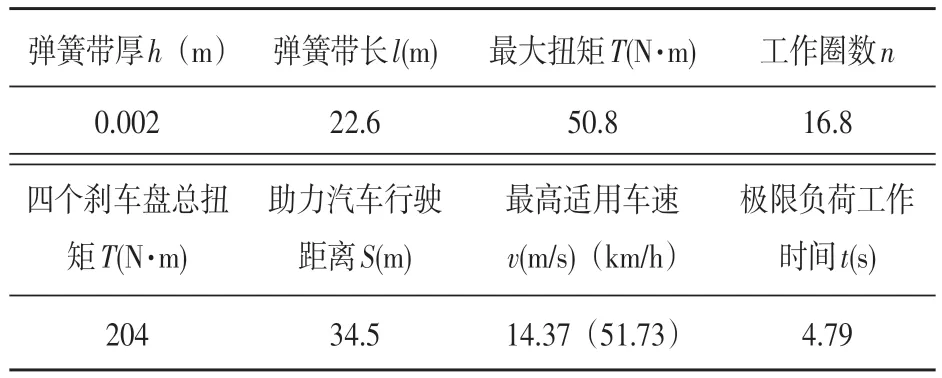

经过MATLAB Simulink仿真模拟后,得到了表1 MATLAB Simulink仿真模拟输出数据表,可以看到扭矩随弹簧厚度的升高而升高,工作圈数随弹簧厚度的升高而降低,设计此产品既希望获得较大的扭矩又希望有很高的工作圈数,所以只能在扭矩和工作圈数两数据之间谋求平衡。因此通过表1看到当弹簧厚度为2 mm时,为较合适的选择,当然不同的车型可根据不同的需要做适当调整。

表1 MATLAB Simulink仿真模拟输出数据表

2.4 ECU控制系统

2.4.1 控制参数

根据上述对控制系统的基本要求,拟选控制系统参数

如加速踏板位置、刹车踏板位置等作为控制参数,可以准确地反映驾驶人员的行为意图。

ECU根据加速踏板位置(可反映驾驶者期望的速度)、储能系统状态(储能器的扭矩和能量)和发动机转速综合确定发动机负荷、动力流向和发动机供油量,使储能器与发动机相互配合,以实现高动力性和低油耗的要求。

车辆总质量的变化也会影响加速度、减速度的大小,即发动机负荷强度,而蓄能压力用于确定储能系统允许能量储存与释放门限及工作状态显示。

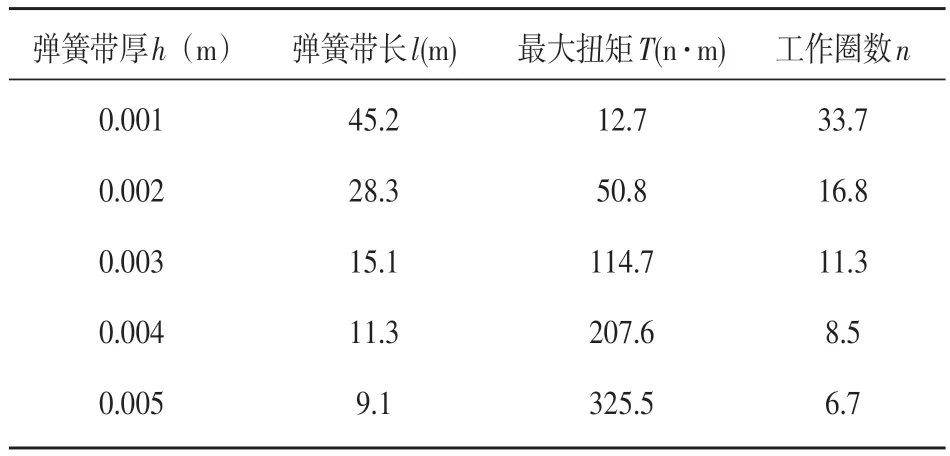

2.4.2 控制过程

根据控制参数对系统动作的优先级和相互制约关系设定控制系统信号处理逻辑框架(如图8),以此作为控制系统程序编制的依据。

图8 减速与加速控制原理逻辑图

将传感器所获刹车踏板运动行程根据下踏程度分为自由行程、蓄能减速行程、紧急制动行程,在控制程序中分别起蓄能准备、根据减速强度期望实施蓄能减速、全力减速以紧急停车为首要目标,启动蓄能制动和传统制动器制动等全部制动措施的基础参数作用。

因为储能弹簧安装的旋转方向以及卡槽与卡齿的设计方向所限,所以在倒车时无法储能,此时ECU芯片不会发出储能指令。因为储能弹簧的最大形变尺度等限制,不同型号的储能器会有其自身的储能极限,当汽车在长时间处于下坡状态时,储能器达到其储能极限,极限压力传感器或者是车轮滚动圈数计数器会将信息传给芯片,芯片在此状态下不再发出储能指令,此时踏下刹车踏板将只会带动传统刹车机构而不会再向储能器发出发出指令。在储能器将其储存能量全部释放后,ECU芯片处理原理将与储满时同理。

当汽车在颠簸路面行驶时,车轮会发生剧烈震动,可能使磁固圈与固定壳的卡齿与卡槽分离,发生意外,所以在匀速行驶时,ECU芯片会控制自锁装置,锁住磁固圈,为防止磁固圈从固定壳上弹出,保证正常行驶的安全。

2.5 与奥迪A4L 2011款1.8T参数配比

2.5.1 奥迪A4L 2011款1.8T与本设计相关参数提炼

本产品的设计主要针对中高档车型,奥迪A4L 2011款1.8T这款车作为中高档车型的代表,其相关参数对本产品设计具有重要意义,下面将奥迪A4L 2011款1.8T这款车与本设计相关的参数进行提炼,以便于下文分析。

奥迪A4L 2011款1.8T的发动机可谓是中档车中的佼佼者,在4 500~6 200 r/min的转速下可输出118 kW的最大功率,在1 500~4 200 r/min的转速下可输出250 N·m的最大扭矩,代表了本档次车型的平均水平。车身重量1 630 kg,加速时间9.0秒(0~100km/h)。则百公里加速平均输出功率为69.87 kW,平均加速度3 m/s2。

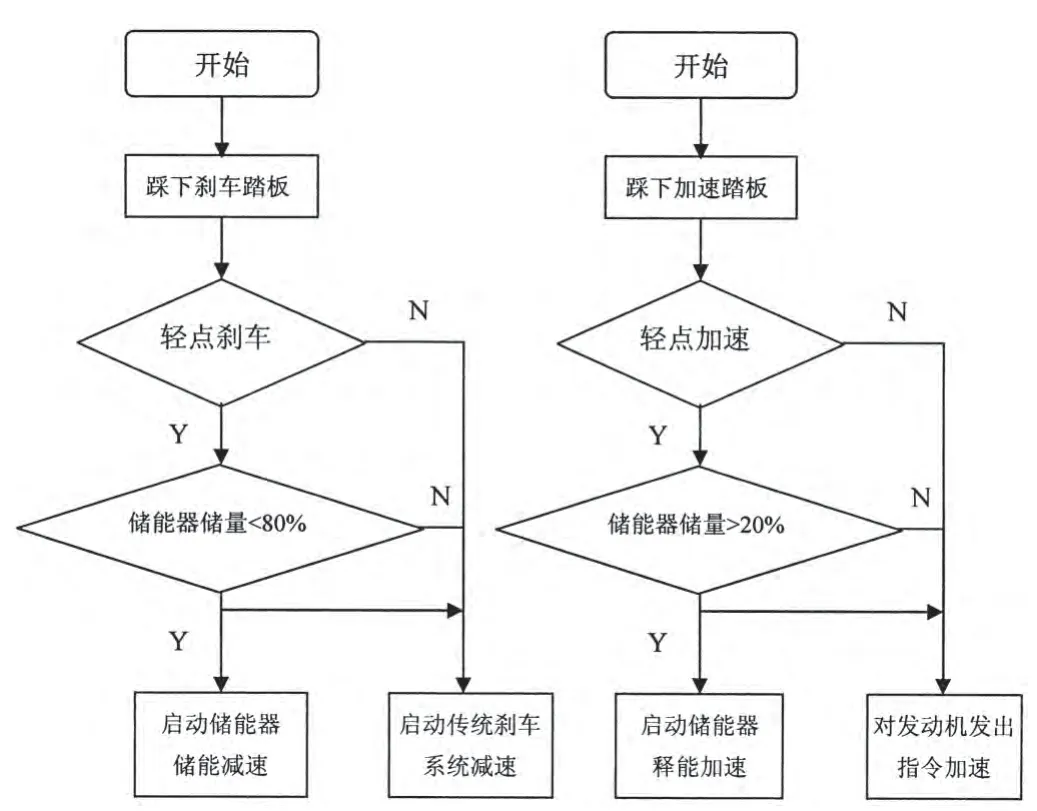

前后制动均采用通风盘式,通风盘参数:制动盘直径315 mm,重量8.5 kg。前后轮胎均采用16英寸轮辋直径即406.4 mm,轮胎横断面宽度225 mm,胎高123.75 mm,所以轮胎直径653.9 mm,轮胎周长2 053 mm。

根据以上参数可计算与奥迪A4L 2011款1.8T相匹配的本产品设计参数为:

表2 与奥迪A4L 2011款1.8T相匹配的本设计参数表

表3 与奥迪A4L 2011款1.8T相匹配的盘形弹簧参数表

2.5.2 本设计针对奥迪A4L 2011款1.8T车型节能效果计算

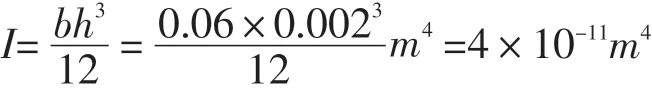

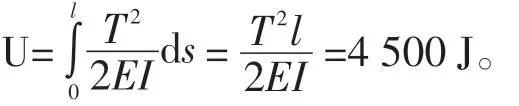

将上一节已知参数代入公式(4)得其中惯性矩:

外磁固圈的内半径为R=0.13 m,内磁固圈的半径为r=0.07 m,恒力弹簧的轴向长度为s=0.06 m,将所有参数代入公式(7)得内外磁固圈间的空间体积为:

V=π·(R2-r2)·s=3.14(0.14×0.14-0.04×0.04) ×0.06=3.39×10-3m3。

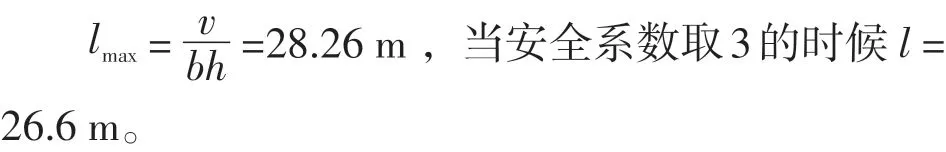

假设涡卷弹簧充满整个空间,并且已知弹簧的横截面的长b=0.06 m,厚度为h=0.002 m,代入公式(8)此时可求出弹簧的最大长度:

将以上参数代入公式(9)则可以得出储能器储存的最大能量为:

由以上计算可知,一个储能式制动盘最大储能量4 500 J,一辆车安装四个储能式刹车盘最大储能量为18 000 J。本产品储能器设计在车轮上,减少了中间传动系的能量损耗,释能效率可达90%,因此可对车体做功量为16 200 J。

由美国环境保护署公布的数据可知在城市路况中汽车工作效率(发动机工作效率乘以传动系工作效率)仅为12%[3]如果遇到堵车现象,汽车将频繁起步与刹车,此时的汽车工作效率更低仅为4%~6%,车速大概保持在平均每秒5米即每小时18公里的车速,以奥迪A4L 2011款1.8T车型为例,此时汽车具有的动能为40 750 J,则每次刹车均可将储能器能量储满。储满后储能器可对车体做功量为16 200 J,除以汽车此时的工作效率,取平均值5%,可知此时储能器对车体做功量相当于此时发动机消耗热值为324 000 J的燃油。已知每克汽油燃烧值为44 000 J,则相当于消耗燃油7.4 g,体积为10 ml。

通过对50辆车私家车两个月的跟踪数据统计显示,百公里城市道路低速状态下制动150次左右,如果安装本产品,百公里油耗将降低1.5L。如果不采用本技术,以奥迪A4L 2011款1.8T车型为例,城市路况下百公里油耗约为11升。由此可知采用本技术可节油13.6%,保守估计产品预期节油10%。

3 结论

当今社会对于能源危机和空气污染更为关注,许多城市对于汽车采取限购限行的政策,对于汽车工业的发展有着深远的影响。本设计基于ESP系统(Electronic Stability Program车身电子稳定系统)的硬件及控制模块,提出了一种新型汽车储能装置,通过不断的努力,取得了以下技术创新。

(1)巧妙解决能量方向转换问题

本产品创新性设计了弹力方向转化装置,完成输入端与输出端的自由切换,将汽车前进时储存的能量,释放时让汽车继续前进。从而解决了恒力弹簧储能与释能方向相反,汽车前进时储存的能量在释放时会让汽车后退的问题。

(2)打破恒力弹簧储能总量限制

恒力弹簧储能总量较少,通过匹配发动机特性曲线,选择发动机、传动系效率最低的时候,作为能量释放时间点,从而优化了汽车动力特性曲线。这样就可以保证储能系统释放的能量是在发动机恶劣工况时雪中送炭,而不是在正常工作时锦上添花,使发动机始终保持在最佳的工作状态,达到节能环保的目的。

(3)突破刹车系统安全要求困局

本产品作为汽车刹车辅助系统,保证刹车安全性尤为重要,因此我们设计了轮速传感器控制系统、压力传感器过载保护系统、机械过载保护系统,三层措施作为与传统刹车系统衔接的安全保障,保障行车安全性。

本产品的推出,使汽车的节能环保技术迈上了一个新的台阶。

[1]Richard van Basshuysen.现代发动机技术大全[M].北京:国防工业出版社,2014.

[2]秦大同.弹簧设计[M].北京:化学工业出版社,2013.

[3]余志生.汽车理论[M].北京:机械工业出版社,2009.