液晶模组MTP自动检测设备中的视觉对位

李向东,冯晓虎

(中国电子科技集团公司第二研究所,山西太原 030024)

1 液晶模组生产中的MTP工艺简介

液晶模组生产中对经过COG、FOG、FPC焊接等工艺后的模组进行通电检测的工艺就是MTP测试工艺。其关键技术为FPC排线视觉对位,自动上料、下料、多工位并行测试。以前液晶模组的MTP测试全由人工手动完成,不仅对人员需求量大,而且对人员要求较高,但是仍然避免不了人工的不确定性,误判率高的情况。为减少由人工分选导致产品质量差的现象,同时满足减少对人员、降低成本的需求,设计生产了高效、可靠的液晶模组MTP自动测试设备。

2 视觉定位系统设计

本机视觉定位系统使用高速高性能图像处理系统,配合500W像素相机与防畸变镜头,通过以太网ETHERNET与PLC通讯,实现高速高精度的设计要求。

3 视觉定位系统介绍

本机视觉定位系统使用图像处理系统具有高速处理速度,同时具有多任务多线程处理功能,可以通过不同场景的切换,分别处理不同的任务,比如本设备中使用的【校准场景】与【对位场景】[1-5]。

3.1 校准场景

在较准场景里进行的工作就是校准整个设备和对位有关的各种参数,包括XYθ坐标系的机械精度,相机的安装角度偏差,以及整个坐标系的各种位置关系。

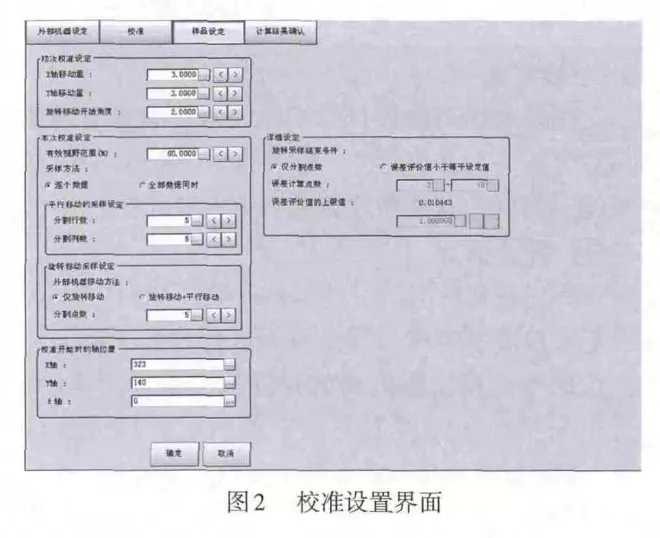

首先设定校准的一些基本参数,如图2所示。设定完校准基本参数后,可以进行校准,运动部件按照视觉控制器输出的采样点的坐标值运动,每个采样点视觉控制器都采集图形数据进行计算,最终计算出坐标系的各个参数,如图3所示。

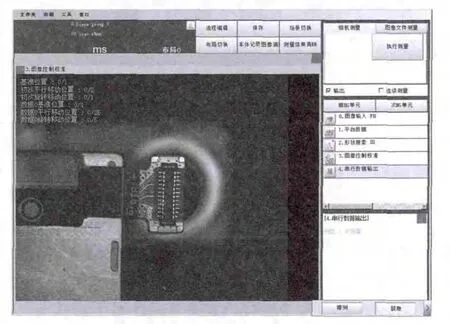

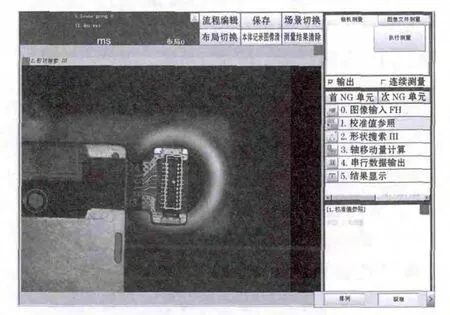

3.1.1 校准场景主界面,如图1。

主界面左上方是基本信息的显示,主要是显示当前的场景组与场景,须对应当前的产品种类;主界面右方显示的是本项目的视觉检测单元编号;主界面正中显示的是需要监控的检测单元,可以更改。

图1 校准主界面

3.1.2 校准场景设置界面,如图2。

需要设定的参数有:初次校准设定、本次校准设定、平行移动的采样设定、旋转移动采样设定以及校准开始时的轴位置。

本机视野大小约为20 mm×20 mm,设定如下参数:

初次校准移动量为

X轴3 mm;

Y轴3 mm;

θ轴2度(θ轴运动范围-5.5度~5.5度);

有效视野范围60%;

平行移动采样设定:5行x5列,共25个采样点,确保校准的坐标系精准;

旋转移动采样设定:5个采样点。

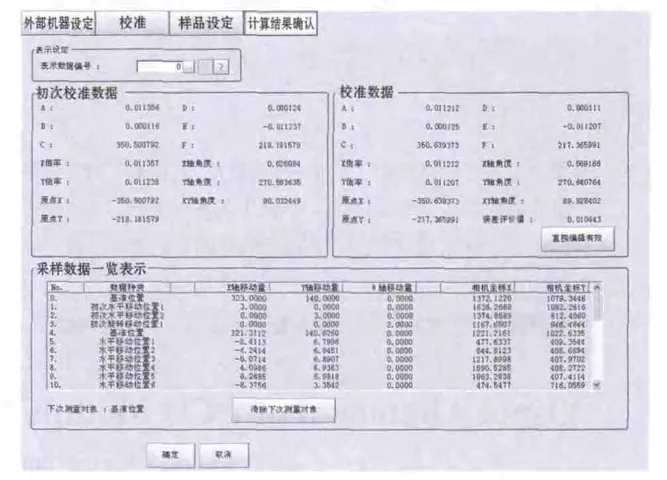

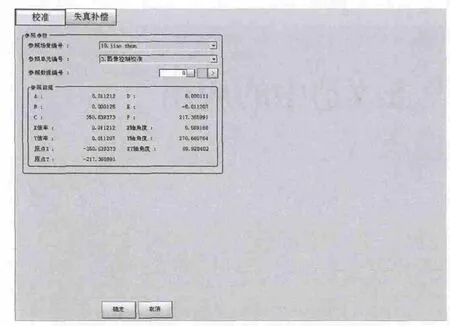

3.1.3 校准场景计算结果确认界面,如图3。

在本界面可以看到本系统XYθ坐标系的各种参数。经过校准的坐标系才可以在对位场景中调用,作为对位的基准。

图3 校准计算结果确认

3.2 对位场景

3.2.1 对位场景主界面,如图4。

主界面左上方是基本信息的显示,主要是显示当前的场景组与场景,须对应当前的产品种类;主界面右方显示的是本项目的视觉检测单元编号;主界面正中显示的是需要监控的检测单元,可以更改,本项目中显示的是形状搜索单元。

图4 对位场景主界面

3.2.2 对位场景校准值参考设置,如图5。

先需要调用校准值,如图5所示

图5 对位场景校准值参考

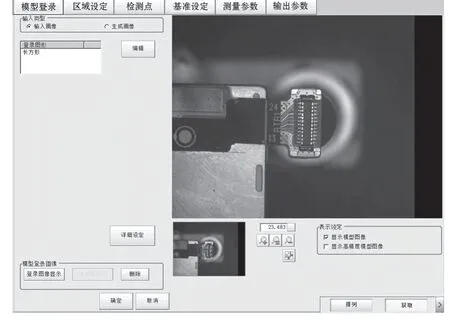

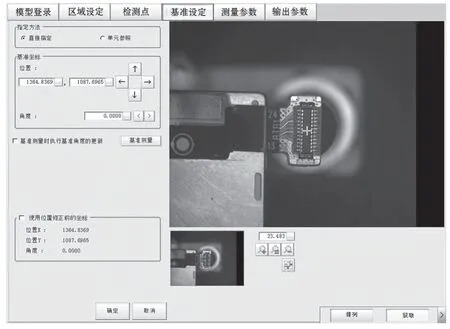

图形搜索登录模型,如图6、7所示。

图6 对位场景形状搜索-模型登录

图7 对位场景形状搜索-基准设定

校准值参考,在上一章校准场景中,通过多个位置的拍照,软件计算出整个坐标系的各种参数,以此为整个坐标系的基础。

3.2.3 对位场景图形搜索界面,如图6、7。

图形搜索界面,从目标位置吸取一片液晶模组,运行至视觉相机处,进行模型登录。登录模型后,该目标位置就被软件设定为目标位置。

基准设定,就是设定对位目标上的一个搜索基准,每次产品拍照时,都是以搜索登录图形中的这个基准点为中心,计算出当前产品的X、Y、θ各个偏差值。

4 结束语

本系统的视觉控制系统简单有效,实测整机最终精度达到0.03 mm,达到设计要求。

视觉对位系统使用ETHERNET以太网与PLC通讯,传输数据高速可靠,同时便于日后客户工厂自动化集中监控。

与客户以前的手工生产模式相比,该项目的投入使用,产品质量稳定性大大提高,同时节约了人工。经过长时间的生产运行,设备控制系统稳定可靠,维护方便,实现了最初的设计要求。

[1]潘国贵.OMRON视觉传感器几何尺寸检测[D].大连:大连理工大学,2006.

[2]秦宪军.OMRON视觉识别系统F150在电子元件生产中的应用[J].电子质量,2001(04).

[3]张建军.图像识别技术在全自动对位贴合机的应用[J].电子工艺技术,2010(04):226-229.

[4]梁伟文,马如震.基于视觉定位的高精度多功能贴片机技术[J].机电工程技术,2010(3):86-88.

[5]罗露.FPC生产设备嵌入式视觉运动控制系统[D].广州:华南理工大学,2011.

——论传统对位教学两种体系的冲突