数控电火花线切割加工工艺

战忠秋, 韩宝卫, 李军

(天津现代职业技术学院,天津 300350)

0 引言

数控电火花线切割因效率高、工艺指标高[1](工件的外形精度、位置精度和表面粗糙度)、加工范围广而被广泛应用,因此,对线切割加工过程的工艺分析很有必要,适合于线切割的工件类型主要有各种形状孔及键槽、齿轮内外齿形、窄长冲模和各种平面图案。

1 加工工艺分析

1.1 图样的工艺分析

线切割工件图样的工艺分析相对普通机加工 (车、铣、磨等)工件图样的工艺分析较为简单[2],主要分析线切割的工艺条件能否加工工件的拐点(凹凸角),分析能否用线切割加工的经济精度范围满足工件的尺寸要求(工件形状精度、位置精度和表面粗糙度)。

1)拐点(凹凸角)尺寸分析:a.电极线切割轨迹与被加工面距离L=d/2+δ电极线轨迹。b.工件凹角半径R1≥d/2+δ,工件凸角半径R2=Rl-Z/2。

2)加工精度分析。工件定位与装夹及引入、偏移量、切割起始点、切割轨迹、超切、超出、回退程序、取件位置等线切割过程中的因素都决定了电火花线切割加工精度[3]。降低线切割面的线性度,使加工面均匀平滑、垂直度小,可有效提高工件的外形精度。工件的位置精度主要取决于机床的机械精度、控制精度(编程、伺服、插补)以及加工过程中的定位方式。工件表面粗糙度取决于加工设备的选取[4],快走丝加工,工件表面粗糙度值可控制在Ra0.63~2.5 μm之间,慢走丝加工时,工件表面粗糙度值可控制在 Ra0.5~0.8 μm 之间。

1.2 电极丝的选择

电极丝作为特殊的加工工具,除需具备高强度、高熔点、低电阻率外,还应具备良好的导电性和抗电蚀性[5]。常用电极丝材料有钨丝、铂丝、包芯丝黄铜丝和石墨。钼丝常用于快走丝机床,钨丝虽强度高但因成本原因较少用在快走丝机床;铁丝、铜丝、专用合金丝及镀层电极丝则较多用于慢走丝机床,如表1所示。

表1 常用电极丝

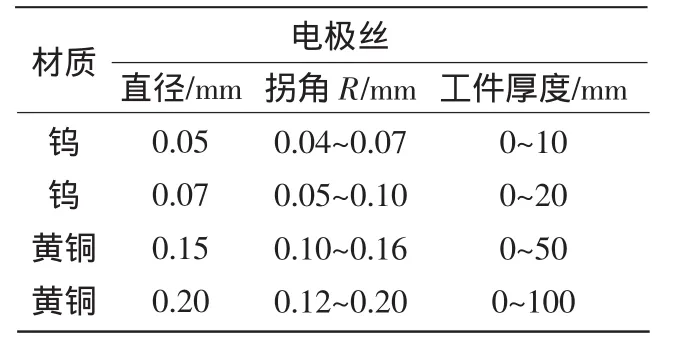

电极丝直径的确定要结合切缝宽度、拐角尺寸和工件厚度等因素,在特殊的微细加工须用直径细的电极丝,常用的电极丝及其特点如表1所示。由于工件中存在切缝和拐角,电极丝直径的选择与工件厚度相互矛盾,根据加工经验,表2列举出了电极丝直径、拐角R和工件厚度之间的对应关系。

表2 电极丝直径、工件拐角R、厚度极限之间关系

1.3 穿丝孔确认

作为切割工件和程序执行的起始点,穿丝孔径常开在工件的基准点,孔径一般为 3~10 mm,对于不同类型的工件,孔的位置可分为两类:

1)凹模、孔类工件。为减少加工起始时的切割距离,简化编程,穿丝孔与型孔边缘距离控制在2~5 mm为宜,具体位置如图1所示。

2)凸模、轴类工件。为避免加工过中工件过大形变,穿丝孔与毛坯外沿距离要不小于5 mm,具体位置如图2所示。

图1 凹模、孔类工件

图2 凸模、轴类工件

1.4 加工参数选择

根据工件厚度合理设置脉冲电源加工参数(加工电流、脉冲宽度、脉冲间隔及功率输出),可有效改善工件的工艺指标(精确度、表面粗糙度、加工效率和稳定性),如表3所示。

表3 参数选择

由表3可知:脉冲宽度与加工效率成正比,与加工面粗糙度成反比,脉冲间隙大,加工电流能量小,适合加工较厚工件,输出功率大可获得较高的加工电流。

1.5 工作液选取原则

线切割加工工艺不同需要的工作液不同,工件厚度和工件表面粗糙度要求一定程度上也决定了工作液的选取。一般情况下,去离子水、煤油常用于慢丝加工,乳化液常用于快丝加工。工作液的选取一般需遵循以下5个原则:1)合适的绝缘性。绝缘性高,则击穿介质能耗大,蚀除量减少;绝缘性低,则工作液导电能力过强,无火花放电。2)冷却性好。电极放电瞬时,线切割局部温度过高,应充分冷却线切割部位,及时释放过多的热量,避免过热现象。3)洗涤性强。可及时排出切屑。4)防锈性好。可避免工件在加工过程中锈蚀,也有益于机床保养与维护。5)加工全程对操作人员无毒害。

配比不同的同一类工作液,加工的工件效果也不同。如慢丝线加工中,对工艺要求不同的工件,工作液选取不同配比的离子水(主要是导电率不同)以满足不同的工艺。

2 断丝问题及原因分析

断丝现象在线切割加工中较为常见,工件材料不同、电极丝损耗、张紧力大小、导丝机构、工作液优劣、加工过程稳定性及加工参数设置合理性都可能导致断丝现象的产生[6]。

1)与工件有关的断丝:a.工件热处理致使材料内部产生内应力,加工过程内应力释放,导致电极丝断丝。b.在切割轨迹终点,废料由于重力原因,脱落时夹住电极丝而导致断丝。c.工件不导电引起的断丝。可能存在于铸造坯料内部的气孔、沙眼、不导电杂质以及坯料外部不导电物(油漆、塑料薄膜等),加工中易拉断电极丝。

2)与工作液有关的断丝:a.工作液配比不当引起断丝。b.工作液供给量不足引起断丝,工作液流速是否合理、回流通道是否通畅影响工作液的供给量,直接影响工件的冷却效果,工作液不足,易引起电极丝被烧断。

3)与走丝机构有关的断丝:a.导电块与电极丝加工中长时间接触磨损,易产生沟槽夹断电极丝。b.导轮稳定性不足影响电极丝工作的稳定性进而引起断丝。c.张紧机构不合理造成电极丝张紧力过大导致断丝。d.储丝筒轴向、径向不稳定性,以及电极丝缠绕不当易导致断丝;

4)与程序有关的断丝:a.电极丝切割轨迹设置不当易导致断丝。b.二次切割时电极丝在上次断丝缝隙处易放电不均,致使电极丝损害较大而导致再次断丝。

5)与切割工艺参数有关的断丝:a.工艺参数设置不当易加快电极丝的磨损导致断丝,应根据具体工件的材料、尺寸选取、优化加工参数。b.加工厚度较大或薄壁类工件时,切割速度较大易导致短路、拉弧,使切割温度过高烧断电极丝。

3 结论

分析了线切割在实际加工过程中工艺要求、操作原则和注意事项,并对线切割过程中各部分易出现的断丝问题进行了分类,详细分析了导致断丝的原因,对线切割加工工艺的设置具有一定的参考意义。

[1] 梁天宇.型芯零件的电火花线切割加工工艺分析[J].模具制造,2014(4):74-77.

[2] 陈志,李贺,张臻,等.基于灰色预测模型电火花线切割工艺参数优化[J].机床与液压.2014(23):5-8.

[3] 彭丽,白金平,程明,等.电火花线切割工作液的研究现状[J].电加工与模具,2014(6):59-62,66.

[4] 李一华,黄艳松,马永清,等.提高快走丝线切割加工表面质量的工艺研究[J].机械工程师,2013(11):189-191.

[5] 王建平,宋乃坚.数控电火花线切割加工工艺研究[J].新技术新工艺,2006(1):59-61.

[6] 李亮.数控电火花线切割加工工艺解析[J].高校实验室工作研究,2014(1):39-40.