神华黄骅港务公司BH11-1皮带机逆止器失效分析*

张建军,许 宁,赵 炎

(神华黄骅港务公司生产三部,河北沧洲 061113)

0 引言

神华黄骅港务公司三、四期工程使用了筒仓储煤工艺,建有储煤能力达3万吨的筒仓48座,相比传统堆场型储煤工艺而言,大大节约了堆场的占地面积,显著提高了煤码头自动化作业程度,有效提高了装船作业效率。伴随着筒仓储煤工艺的应用,相应的带式输送机的运距、运载能力、爬坡角度都要有所提高。BH11-1皮带机是向三、四筒仓输送煤炭的四条大动脉之一,水平跨度约1200 m,其中水平段915 m,爬坡段260 m,爬坡角度12°,最大负载能力9 200 t/h。皮带机简图如图1所示。

图1 BH11-1皮带机简图

鉴于BH11-1皮带机负载能力大,爬坡角度大且爬坡段较长,因此通用的在减速机上增设逆止器的做法行不通,必须在皮带机头部滚筒位置加装机械逆止器。机械逆止器一旦失效,皮带机在负载状态易回溜,引起皮带叠层,托辊架变形,甚至可能划伤皮带,从而占用大量抢修时间,影响正常的生产作业流程。

1 故障现象描述

BH11-1皮带机在作业过程中由于外界原因临时停机,巡视人员在正常巡检过程中发现皮带爬坡段承载面叠层,并挤压托辊架,导致托辊架变形,如图2。另外,BH11-1皮带机采用张紧小车式的配重拉紧方式,检查过程中发现皮带尾部的张紧小车向前移动4.5 m,并撞上前止挡,如图3所示。

图2 爬坡段皮带叠层

图3 张紧小车前移并撞上前止挡

综合以上故障现象,可以推断出BH11-1皮带机在正常作业过程中临时停机,皮带爬坡段承载面由于煤炭的自重沿皮带运行反方向产生一个分力,正常情况下,头部逆止器应该足以克服此分力产生的力矩,从而确保皮带不会反向运行。只有在逆止器失效的情况下,皮带才可能回溜,而平直段承载面上负载大量的煤,相应产生较大的摩擦阻力,因此平直段没有移动。由于配重质量较轻,皮带回溜牵引张紧小车向前移动,直至撞上前止挡,回溜皮带叠层挤进托辊架之间,卡住皮带阻止皮带进一步反方向运行。

2 故障现象分析

针对上述故障现象,通过理论计算来验证推断的合理性,为后续整改提供理论依据。

2.1 计算参数

根据BH11-1皮带的相关参数及现场实际条件,并参照《DTⅡ型带式输送机设计手册》[2],可以计算或确定如下参数:作业时流量:s为8 000 t/h;皮带运行速度v为5 m/s;皮带爬坡段长度L1为260 m;爬坡上仰角度δ为12°;皮带平直段L2为915 m;单位长度皮带质量qB为72.6 kg/m;承载托辊组每米长度旋转部分质量qRO为113.0 kg/m;回程托辊每米长度旋转部分质量qRU为29.7 kg/m;配重总质量m重为15 600 kg;选取模拟摩擦系数 f为0.025;重力加速度 g为9.8 m/s2。

2.2 计算过程

根据作业时流量为8 000 t/h,带速为5 m/s,可以计算出单位长度物料质量为:

由此,可以计算爬坡段物料质量为:

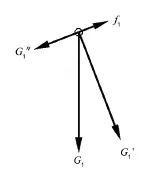

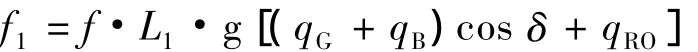

对皮带爬坡段承载面进行受力分析,如图4所示。

图4 爬坡段皮带承载面受力分析

根据图4,可以计算出物料沿皮带运行方向的分力:

主要阻力f1是物料及皮带运动所产生的阻力与托辊旋转产生的阻力之和[3],可以计算爬坡段承载面皮带所受摩擦阻力为:

同样,可以计算皮带承载面平直段所受主要阻力f2为:

皮带回程面所受到的主要阻力f3为:

皮带承载面平直段尾部为导料槽安装位置,主要特种阻力等于物料和导料槽挡板之间的摩擦阻力f4,计算方法如式(7):

式中:S为物料截面积;l为导料槽挡板长度;b1为导料槽裙板间宽度;μ1为物料与导料挡板之间的摩擦系数,一般为0.5 ~0.7。

针对煤炭输送带而言,附加特种阻力主要是指清扫器与输送带之间摩擦而产生的阻力f5,计算如式(8):

式中:n为清扫器个数;A为清扫器与输送带接触面积;P为清扫器与输送带之间的压力;μ2为清扫器和输送带之间的摩擦系数,一般取0.5~0.7。

皮带爬坡段承载面反方向运行将对回程皮带产生一个拉力F,计算公式为:

皮带平直段承载面的最大阻力fmax,为主要阻力与主要特种阻力之和,计算公式为:

2.3 计算结果分析

对比式(9)和式(10),可得出:

即,皮带受到的拉力小于平直段承载面的最大阻力,因此皮带平直段承载面未发生移动。

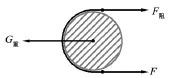

对尾部滚筒进行受力分析,如图5所示。

图5 尾部滚筒受力分析

图5 中G重为皮带机配重自身重力,G重=152 880 N;由于平直段承载面没有移动,因此F阻=F。由此可得:

由式(12)可以得出皮带对尾部滚筒的拉力大于配重的拉力,因此张紧小车随尾部滚筒一起向前移动直至撞上前止挡。而此时爬坡段承载面回溜导致皮带上的煤炭减少,相应的分力G1″减小,并且皮带叠层挤入托辊架中,也对皮带进一步运行产生一个阻力,进而皮带停止运动,达到力的平衡状态。

上述计算从理论角度验证了所推断的故障发生过程是合理的,找到了故障产生的根源,即逆止器失效后产生一系列后续问题,并指出了配重较轻的设计缺陷,为整改工作指明了方向。

3 逆止器失效原因分析

通过上述分析,可以确定导致BH11-1皮带机上述故障的根源是逆止器失效。而此逆止器投入运行仅约5 500 h,远未达到其正常使用寿命,因此需要深入分析造成逆止器非正常损坏的因素,以便有的放矢的解决问题。

3.1 逆止器选型偏小

逆止器选型偏小是造成逆止器非正常损坏的可能原因之一。当逆止器选型偏小时,逆止器长时间处于超负荷的工作状态,很快就达到逆止圈等核心部件的疲劳极限,从而导致逆止器失效。

首先计算BH11-1皮带机最大作业条件下所需理论逆止力矩。根据设计要求,BH11-1皮带机的最大作业能力为9 200 t/h,可得出单位长度物料质量qG=511.1 kg/m。理论逆止力矩M:

式中:φ为头部滚筒直径,为1 250 mm。

通过式(13)可以得到M=144 558.9 N·m。而现场所使用的逆止器额定逆止力矩为290 kN·m,约为理论逆止力矩的2倍,满足BH11-1皮带机的设计要求。

3.2 违规安装

由于逆止器与滚筒轴之间的间隙较小,安装十分困难。施工过程中可能施工人员未按照规范借助油镐或千斤顶等工具对逆止器进行正确安装,而是采取用大锤砸等不科学的方式。就会造成逆止器的内圈和外圈之间的同轴度发生改变,在之后长期运行过程中,逆止圈过度磨损,从而引起逆止器非正常失效。

4 整改措施

根据上述对故障原因的分析,可以明确整改的方向,需要从三个方面对设备进行整改,来确保设备的运行安全。

4.1 增加配重质量

在条件允许情况下尽可能增加配重质量,确保不会由于配重质量不足而导致张紧小车随皮带一起移动,进而撞上前止挡引起设备损坏。在配重质量足够的情况下,由于皮带承载面平直段的最大阻力大于爬坡段产生的拉力,因此即便逆止器失效的情况下,爬坡段皮带也不会回溜,从而可以避免托辊架受挤压变形和皮带划伤的故障隐患。

4.2 放大逆止器选型的安全系数

逆止器作为保障设备正常运转的关键部件,可以适当放大其选型的安全系数,来提高设备的可靠性。这样可以有效避免设备在超负荷的情况下运转,提高设备的正常使用寿命。

4.3 正确安装

在更换逆止器的过程中,避免使用大锤砸等暴力安装方式。严格按照规范要求,利用工装和油镐等工具对逆止器进行科学安装,避免损伤逆止圈和轴承等核心部件,从而可以保证逆止器在良好的工况下正常运转。

5 结语

介绍了黄骅港务公司BH11-1皮带机逆止器失效后产生的一系列故障现象,通过理论计算的手段验证逆止器失效的结论,同时分析出皮带机存在配重不足的缺陷,为后续整改工作提供理论依据。另外,还分析了可能导致逆止器失效的因素,并针对每种可能因素分别提出整改措施,从而避免逆止器的非正常损坏。

[1] 张建军,许 宁,赵 炎.大型带式输送机驱动能力校核计算[J].机械研究与应用,2014(3):45-47.

[2] 张尊敬,汪 苏.DTⅡ型带式输送机设计手册[M].北京:冶金工业出版社,2003.

[3] 赵道军.长运距、大倾角、高强度带式输送机的研究[D].西安:西安理工大学,2007.