国内外冶金工业源头节能减排的新方法、新技术

苍大强

(1.北京科技大学冶金与生态学院,北京 100083;2.国家钢铁冶金新技术重点实验室,北京 100083)

1 我国冶金工业面临的节能减排严峻形势

目前,全世界的能源已经进入矿物能源消耗的高峰期 (图1),中国能源的获取已经进入相对困难时期,而中国的能耗却出现了继续增加的趋势.

图1 世界化石能源(煤、油、天然气)的消耗历程Fig.1 Evolution of fossil energy consum ption in wor ld

中国近30多年工业化过程中,能源总的消耗量也进入快速增加阶段:

1978~1987年:10年共消耗8.0亿t标煤;

1988~1997年:10年共消耗18.0亿t标煤;

2012年:一年就消耗32.5亿t标煤;

2014年:消耗36亿t标煤;

2015年:预计消耗40亿t标煤.这种消耗能源的速度是前所未有的.

据国家发改委专家估计,按现在我国的能耗估计,到2050年,我国一年就要消耗90亿t标煤,按现在国际上最先进的能耗水平 (日本),2050年中国也需要77亿t标煤,但我国政府只能提供65亿t标煤,中国能源就是面临这样严峻的形势.

解决能源问题的途径:

一是扩大能源的来源,但受到国内外条件的限制,扩大能源来源越来越困难.

二是节能和提高能效,除了提高一次能源的利用效率外,提高二次能源的利用率变得越来越重要.很多钢铁企业已经从节能减排的技术、工艺变革中获得了非常可观的经济效益和环境效益.

冶金工业的实质,以钢铁工业为例:

是一个将“石头”变成“金属”的高温化学工业,是一个需要付出巨大能量将“石头”(铁矿石、石灰石、萤石等)中的氧化铁的“铁”-“氧”键打开的过程,这是钢铁工业能耗高的本质特点,因为中国和世界需要钢铁,所以不得不付出巨大的能源.

中国现在是世界上最大的钢铁生产国,钢产量几乎占全世界钢铁总产量50%,这是中国钢铁工业的能耗占全国总能耗的16.3%(2014年统计数据)的主要原因,如此大的能耗比例,引起了中国政府的极大关注,也给中国钢铁工业带来了极大的压力.中国钢铁工业能耗高有2个原因:一是钢铁总产量大,所以能耗量大;二是的确存在一定企业钢铁单耗高的,有较大的节能空间.

中国钢铁工业的能耗现状如何评价?国内外不少人都在问此类问题,客观答案应该如下:中国钢铁工业的能耗现状是一个混合物,即有高水平、中水平的能耗,也有低水平的能耗等.中国钢铁工业现在高水平能耗的企业越来越多,低水平能耗的企业在减少,节能新工艺、新装备和新技术逐步在增加.

中国钢铁工业环保现状可以用李克强总理的总结来描述:

李克强总理在第七次全国环保大会上讲:“发达国家一两百年间逐步出现的环境问题在我国短期内集中显现,环境总体恶化的趋势尚未根本改变,压力还在加大.”

2015年历史上最严厉的污染物排放标准已于元旦开始实施,除了排放要达标外,还要达到总量排放的要求.

目前我国钢铁行业吨钢平均环保成本约55元,先进企业比落后企业高2倍左右 (先进企业约为105元/t钢,一般企业仅为40元/t钢——无法达标).宝钢环保全面达标的成本:每吨钢达150~160元,2012年该成本高达40.5~48.6亿元,约占当年宝钢净利润的一半.曹妃甸京唐公司环保成本达177元/t钢.按国家新公布的关于大气污染物排放的要求,年产1 000万t钢的联合企业,环保的年投入应为10亿元.

由于中国冶金工业的经济形势不理想,加上节能减排的任务越发加重,冶金工业的节能减排形势会遇到前所未有的严峻形势.

“节能环保”是国家战略型新兴产业的第一个产业,是冶金工业新的经济增长点,是增加就业率的好措施,值得大力开发.

如何科学开发节能环保新技术?国内外已经总结出以下3个途径:

1)源头治理(过程前:Before Process)——投入最少;

2)过程治理(过程中:In Process)——投入中等;

3)末端治理(过程后:After Process)——投入大.

中国冶金工业节能减排存在的问题:

1)注重末端治理;

2)注重局部治理,缺乏大系统节能减排的理念,如跨工序、跨行业的及鞥减排等.

近年来,中国冶金工作者开始开发源头和过程治理能耗和污染的技术和装备了,相信不久的将来,会有越来越多的新技术应用于冶金工业,并可能进入国际市场,对中国经济和社会发展注入新能量.

2 国内外冶金工业节能减排的新方法

2.1 欧盟国家冶金工业用工艺革命的方法继续节能减排

以欧盟为代表的世界钢铁工业,在十几年前就认为,钢铁工业靠技术节能已经没有多大潜力了,图2列举了德国蒂森-克虏伯钢铁公司烧结节能历程.

图2 德国蒂森-克虏伯钢铁公司烧结节能历程图Fig.2 Evolution of energy consum p tion in sintering process of ThyssenK rupp Steel Co.

由图2中可以看出,从第一次世界能源危机1973年开始,德国人就不断开发各种新的节能技术,效果显著,但到了1990年前后,能耗已经接近烧结能耗的极限,无法继续降低烧结能耗了.钢铁工业其他工艺有类似现象,所以如何继续降低钢铁工业能耗,成了一个需要思考的大问题.最后欧盟专家们提出了对钢铁工艺、装备进行革命性或改良型变革的作法,如ULCOS项目.具体内容包括:非高炉炼铁技术(欧盟熔融还原法);炉顶煤气循环分离回收的改良高炉炼铁法;电解法炼铁;生物质炼铁法;CO2分离和固化法.

ULCOS项目计划投资150亿欧元,用约30年时间实现工业应用,但欧盟很多国家认为时间太长,又开发了一个称为“工业集成”的方法,解决低碳节能的问题.该方法本质上就是我国提出的“循环经济”方法,即将钢铁工业与其他工业建在一个工业园区,余能互相利用,资源共享,实现污染物排放最小化的目的.

2.2 日本节能减排的新工艺研究

日本在2000年左右技术节能接近极限后,也开始开发各种新工艺,试图达到节能减排的目的.如:

1)开发高炉低温快速还原反应新技术(目标节能50%);

2)块矿炼铁工艺;

3)氧化铁H2还原技术和炉顶煤气CO2分离技术;

4)用废塑料——代替部分碳作还原剂;

5)微波炼铁——无碳炼铁法.

目前全世界都急需开发一种非高炉的炼铁新工艺,尽管COREX3000已经失败,但这一技术还是要继续探索开发的,它是大节能的工艺,需要注意的是,开发全新工艺需要全新的思路,我国现在已经有人提出了新的方法,但是需要一定的研发时间.

ULCOS项目已经开展多年的研发了,受近年来世界金融危机的影响,ULCOS项目研发速度受到较大影响,但该项目的思路是正确的.

3 冶金工业节能减排新技术

在此介绍已经或可能列入国家节能减排技术目录的部分节能减排新技术.

节能的首要要素是提高一次能源的利用效率,世界上约85%的燃料是被烧掉的,所以“烧”的好坏,直接关系到一次能源的利用效率.

3.1 蓄热式燃烧技术

蓄热式燃烧技术是一个好技术:既节能,又环保,尤其用于低热值燃料方面,效果更突出.该技术20世纪90年代进入中国后,由于推广太快,出现了一些设计考虑不够的地方,导致现在在中国冶金界呈现不冷不热的状态.但应该说,蓄热式燃烧技术是个好技术,只是有些具体工业层面技术问题需要认真对待.

3.2 富氧燃烧技术

富氧燃烧(图3)是一个古老的燃烧技术[1-11],但由于O2价格的降低和环境排放要求的提高,主要是NOx排放的限制,富氧燃烧技术又被国外节能减排人士提出来.现在在瑞典钢铁工业,已经有2/3的轧钢加热炉和热处理炉采用富氧或全氧燃烧技术,并取得了很好的技术、经济和产品质量效果,见图4、图5.

图3 富氧燃烧与常规空气燃烧的效果比较Fig.3 Com parison resu lts of oxy-fuel and air-fuel com bustion

图4 瑞典富氧燃烧轧钢转底加热炉Fig.4 Rotary heart reheating furnace w ith oxy-fuel tech.in sweden

图5 瑞典富氧燃烧锅炉系统Fig.5 Swedish boiler system w ith oxy-fuel tech

由图4可以看出,富氧的好处之一是减少了烟气量,降低了烟气余热的损失,由此带来了显著的节能效果,伴随着其他好处,如提高产量,提高加热质量(减少氧化烧损),源头减少NOx排放等,这是为什么富氧又再次被发达国家重新采纳的原因.

中国有一些富氧燃烧的工业应用的案例,如韶关钢铁公司用过、大连特钢应用瑞典技术正在特钢轧钢加热炉上运用该技术等,另有更多的富氧燃烧技术的应用领域,如高炉富氧喷煤、锅炉富氧燃烧技术等.我国政府已经将富氧燃烧技术正式列入国家推荐的节能减排技术目录.

3.3 纳米微米节能材料

为了更多地吸收高温烟气中的余热,济南慧敏科技公司开发了高辐射率的纳米微米节能材料[12-13],其节能原理见图6.

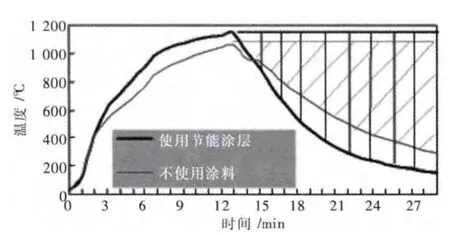

该节能技术的主要作用:在高炉热风炉燃烧期,可以大量增加从烟气中吸收余热,降低烟气排放的温度,达到节能的目的;而在送风期,节能材料因为造成了大温差的结果,可以使格子砖的热量更多地释放给冷风,达到提高热风温度和延长送风时间的目的.图7是在实验室做的有和没有应用节能材料的热风炉格子砖吸热和放热结果的对比.

图6 高辐射节能材料在高炉热风炉上的节能原理Fig.6 Energy-saving p rincip le of high radiative rate coating in BF hot stove

图7 节能材料吸热换热放热速度比较实验结果Fig.7 Com parison results of heat absorption and release for energy-saving coating

由图7可以看出,应用节能材料的格子砖吸热多,放热快.该技术已经在420多台热风炉、焦化炉、锅炉上应用,并已经出口到韩国浦项钢铁公司、加拿大ARCELOR MITTAL钢铁公司和波兰某钢铁公司等,其他一些国家也有采纳该技术的,仅在等待热风炉中修的机会.图8是同规格的3个热风炉(2个应用节能材料,1个没用节能材料)在中国某钢铁公司热风温度对比结果.

图8 某钢铁公司高炉3个热风炉热风温度用和没用节能涂料后的风温对比示意图Fig.8 Com parison of hot b last tem peratures in 3 hot stove in BF w ith and w ithout coating

由图8可以看出,应用节能材料的2个热风炉风温高,且持续时间长(吸热量大),效果明显.

节能材料的另一个突出特点:无需运行成本,仅需涂覆一层节能材料,就可以达到节能5%以上的效果.

4 源头节能减排案例研究

以炼钢转炉为例,为了减少炼钢转炉的粉尘和高温余热排放,以图9~图11德国20世纪60年代转炉炼钢车间的排放[14-19]为例说明.

图9 德国20世纪60年代转炉炼钢车间的排放情况Fig.9 Flue gas em ission from germ any BOF during 60’s last century

图10 转炉内部结构图(喷枪下方是射流区)Fig.10 Schem atic diagram of inner structure of BOF

图11 转炉源头减少余热产生的过程示意图Fig.11 Part of research results of BOF for m inim izing waste heat releasing

实验室实验结果表明:采用新技术后,粉尘大大减少,烟气温度也降低了——源头技术的作用.目前该技术正在做工业实验的准备.

5 注重节能减排的基础研究和创新

中国用30多年时间正在完成国外发达国家用了近300年完成的工业化过程,发展太快的正面效果不言而喻,但发展太快带来的负面问题是有大量基础和理论问题没有及时解决,造成很多技术水平不理想.节能减排技术也一样,有大量的问题,如热力学、流体力学、传热学、材料学、燃烧学等问题,还有大量基础课题和理论问题需要强化.例如图12的边界层传热、图13的弯管内部流场和温度场的细节研究等.

图12 边界层传热过程示意图Fig.12 Schem atic diagram of heat transfer process inside boundary

图13 弯管内的流场或温度场示意图Fig.13 Schem atic diagram of velocity or tem perature distribution inside a pipe

只有在创新设计和基础研究上有突破,中国的节能减排技术开发才能有属于中国原创的新技术,才能使中国由“钢铁大国”变为“钢铁强国”.

6 结 论

通过疏理国内外冶金工业源头节能减排的新方法、新技术,结合我国实际状况得到以下结论:

1)要用新思维应对新形势对新技术开发的需要.

2)节能减排要懂工艺、懂装备和懂原料,才能深入节能减排.

3)要注重开发从源头节能减排的工艺和装备.

4)要注重节能减排多维人才的引进和培养.

[1]Zhang H,Yue G X, Lu JF,et al.Development of high temperature air combustion technology in pulverized fossil fuel fired boiler[C]//Proceedings of the 31st Symposium (International) on Combustion.The Combustion Institute,2007:2779-2785.

[2]Wall T.Combustion processes for carbon capture[J].Proceedings of the Combustion Insitute,2007,31(1):31-47.

[3]陈永星,范正赟,刘征建,等.高炉富氧鼓风技术的理论分析[J].冶金能源,2011,30(2) :9-12.

[4]孙国龙,罗果萍,郭卓团,等.包钢4号高炉富氧喷煤强化冶炼实践[J].炼铁,2007,26(2):34-37.

[5]陈化宝,陈林森,肖红涛.超高富氧对理论燃烧温度的影响[J].钢铁研究,2011,39(4):1-4.

[6]刘靖昀.富氧环境下煤粉燃烧特性试验研究[D].杭州:浙江大学,2006.

[7]王贲.富氧燃烧方式下典型煤种的NO释放特性及其化学反应动力学模拟[D].武汉:华中科技大学,2012.

[8]马世伟,邱贵宝,吕学伟,等.富氧喷煤对高炉风口回旋区特征影响的理论研究[J].钢铁钒钛,2012,33(4):62-67.

[9]梁中渝,殷利,龚文渠,等.富氧喷煤高炉能量变化的分析[J].钢铁,2005,40(1):16-19.

[10]樊越胜,邹峥,高巨宝,等.富氧气氛中煤粉燃烧特性改善的实验研究[J].西安交通大学学报,2006,40(1):18-21.

[11]王平,郭泽华,李家新,等.富氧输送对煤粉燃烧性能的影响[J].过程工程学报,2013,13(5) :841-845.

[12]王宝明 苏大昭,张光寅.红外高辐射材料的辐射特性及辐射机制[J].红外研究,1983,2(1):55-62.

[13]Vesterberg P, Von Scheele J, Moroz G.Fuel savings and reduced emissions:Experience from 80 oxy-fuel installations in reheat furnaces[J].Iron Steel Technol., 2005, 2(5): 204-211.

[14]Mikael Ersson, Lars Höglund, Anders Tilliander.Dynamic coupling of computational fluid dynamics and thermodynamics software: applied on a top blown converter[J].ISIJInternational, 2008,48(2):147-153.

[15]崔荣峰,陈林权.120 t顶底复吹转炉底吹系统的数学模拟和工艺研究[J].特殊钢, 2010, 31(3):3-5.

[16]李宝宽,赫冀成.炼钢中的计算流体力学[M].北京:冶金工业出版社,1998.

[17]温正,石良辰,任毅如.FLUENT流体计算应用教程[M].北京:清华大学出版社,2009.

[18]Shokin Y I,Rychkov AD,Miloshevich H.Numericalmodelling of processes of upper blow-down and carbon monoxide reburning in a steel-making converter[J].Numer.And Math.Modelling, 2001,16(1):87-96.

[19]王广连,朱荣,何春来.氧气射流作用下的电弧炉熔池两相流数值模拟[J].过程工程学报,2010,10(4):625-631.