自动锻压机送料凸轮返回机构改进设计

齐二机床(集团)有限责任公司设计院 (黑龙江齐齐哈尔 161005) 刘洪成

沈阳远大压缩机股份有限公司 (辽宁 110027) 蒋文瀚

1. 机构原理及现状分析

(1)工作原理。原机构为自动锻压机的送料传动机构(见图1),由曲柄滑块机构带动送料箱实现线料的进给运动。主传动的曲轴通过胀套带动凸轮1逆时针旋转,通过滚子2,推动摆叉5绕着支点转动,摆叉5通过连杆6的传递,实现摆叉7的往复运动,使线料能够按照生产要求进行送进。

图1 机构运动图

(2)现状分析。在上述的结构中,弹簧4起到弹性返回的作用,在工作的过程中使滚子2能紧贴凸轮1。但是在现实中弹簧属于易损件,需要定期更换。工作行程较大时,需要的弹簧长度会很长,不但容易变弯,也直接影响机床的外形尺寸。所以考虑用轴向尺寸短、噪声小,动作反应灵敏,使用可靠且耐用的气缸来代替弹簧。

2. 改进结构分析与计算

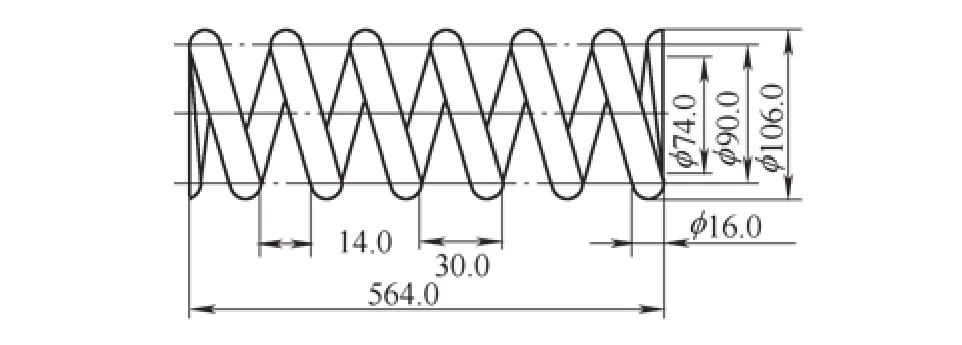

(1)原结构弹簧参数分析。本课题以本公司3 000kN多工位筒形件冷成形机为例,参数如图2所示:切断最大直径为24mm;送料长度为40~200mm;弹簧长度为564mm;生产率是70件/min。

根据已知条件,首先计算弹簧的弹簧刚度为

式中,Kf是弹簧刚度(N/mm);G是弹簧材料的切变模量(MPa),弹簧材料选用60Si2MnA,查设计手册,其切变模量G=80 000MPa;d是钢丝直径(mm),d=16mm;D是弹簧平均直径(mm),D=90mm;C是旋绕比,C=D/d=90mm÷16mm=5.625;n是工作圈数,n=18。

图2 弹簧尺寸图

将各个参数代入公式(1)得到弹簧的弹簧刚度为

经确定弹簧在四杆机构工作过程中的产生的弹簧力为

式中,F是弹簧力(N);L1是工作行程(mm)。

经过四杆机构的校验,测得弹簧的工作行程为L1=120mm,代入公式(2)中,得到弹簧提供的弹簧力为

(2)新型结构设计。依据现场反馈回来的信息,改进设计,采用气缸(气弹簧)代替弹簧。气缸是将压缩空气的压力转化为机械能的传动装置,在自动锻压机中应用很多。最初设计选用成品的外购件为双作用气缸(见图3),但考虑到选用标准气缸后,还需加上换向阀,并且在联接处需要进行基本件设计,总体结构就比较复杂,综合考虑选用自主设计的气缸(见图4)。

图3 标准气缸

图4 新设计气缸

采用新型气缸后,此气缸只有一个进气口,按设计要求只有推力,没有拉力,正符合气弹簧的要求。采用推力公式

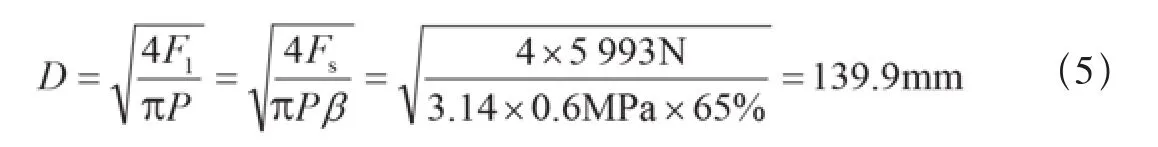

式中,F1是气缸推力(N);D是气缸缸径(mm);P是空气工作压力(MPa),按照现场气源提供的压力,应选取P=0.6MPa。

在实际中,由于漏气和摩擦等损失,引入负载率的概念,它是由负载性质和气缸的运动速度选定的

式中,β是负载率,查阅参考资料得到,一般场合选取β=65%;FS是气缸所受的实际负载力(N)。

计算气缸的工作速度V=2×气缸单向行程L1×生产率=2×120mm×70r/min =280mm/s,查询标准气缸的使用速度要求为50~500mm/s,比较后满足要求。

在上述计算中得到弹簧在工作过程中产生的最大弹簧力为F=5 993N,如果换成气缸,则设FS≈F=5 993N。将参数带公式(3)和(4)中,计算气缸缸径D为

按照缸径系列尺寸圆整,取缸径D=140mm。

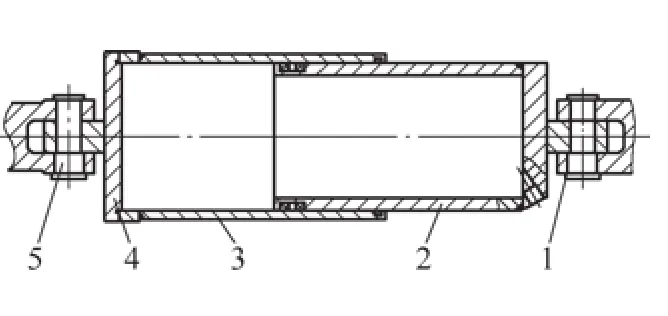

根据结构尺寸设计新气缸(见图5)。本气缸由三部分构成:缸盖、缸筒及活塞。可见本结构无活塞杆,其工作原理是通过两个一端封闭的套筒联接,形成一个充满0.6MPa气体的密闭空间,活塞的外壁与缸筒3的内壁接触轴向滑动,保证在压缩时有足够的空间,防止压力过高发热。本结构在端盖上开一个接口联接进气管路,在工作时开动管路前的手动换向阀门,使气体进入气缸内。如果需要更换和维修,就把手动换向阀换到放空阀方向。在缸筒的内壁上采用镀硬铬处理,提高耐磨性和寿命。采用结构先进、品质优良的密封组件,可在无供油情况下正常工作,气缸始动压力低,寿命长。两端通过轴铰链联接摆架和支架,中间采用自润滑轴承。

图5 新气缸结构图

3. 结语

自动锻压机送料凸轮返回机构采用气缸复位,启动快、动作反应灵敏,在工作时间范围内,没有出现任何质量问题。此结构已经成功应用在我厂改进设计的机床上,使用效果良好,深受用户好评,满足了产品合理化设计的要求,为今后的结构设计提供了经验。

[1] 何德誉. 曲柄压力机[M]. 北京:机械工业出版社,1981.

[2] 宋锦春,苏东海,张志伟. 液压与气压传动[M]. 北京:科学出版社,2006.

[3] 刘磊. 自动锻压机送料机构压料装置的改进[J]. 锻压装备与制造技术,2012,47(2):35-36.

[4] 机械设计手册联合编写组. 机械设计手册[M]. 北京:化学工业出版社,1982.