涂料干燥过程中挥发量与残留量的研究

潘洁晨,何国青

(浙江大学 建筑工程学院,浙江 杭州 310058)

0 引言

涂料挥发的有机化合物(VOC)是室内空气污染的主要来源之一。目前用于室内装修的涂料分为2类:水性漆和油性漆。油性漆为传统的溶剂型漆,干燥过程中挥发出大量VOC,并对室内环境造成长期污染。相比之下,以水为溶剂的水性漆VOC含量较低,但仍含有可挥发物如Texanol等,在涂刷15个月后仍然会持续散发[1]。

一直以来,物理模型预测VOC散发是研究漆膜对环境污染程度的主要方法。主流物理模型包括边界层挥发模型[2-3]VB model、VBX model,描述挥发和扩散的半解析双层模型[4]以及一些更加复杂的数学模型[5-7]。大部分模型只关注VOC散发状况,并不考虑在此过程中涂膜厚度的变化。这样的模拟过程能够比较准确地预测TVOC,但在某些特定种类VOC的预测上会出现较大偏差。由于不同VOC对人体健康的潜在威胁是不同的,正确认识散发机制能帮助纠正这些偏差。在广泛使用的内墙乳胶漆中,水作为溶剂,在挥发过程中会极大影响漆膜状态和VOC的残留。因此,乳胶漆的干燥过程应将水的挥发也考虑其中。另一方面,在乳胶漆干燥后其中VOC将作为缓慢散发物,对室内环境造成持续污染。研究它的散发机制能够帮助减少VOC的残留和对环境的影响。

现有大多数物理模型将湿漆膜散发过程假设为挥发控制过程[2,4,8]。关于乳胶漆,Croll[9-10]提出了一个分阶段散发模型的假设:第1阶段为挥发率固定的挥发控制阶段;第2阶段挥发率急速下降,在一段时间后趋于稳定。Croll认为内部扩散在第2阶段开始逐渐影响VOC的散发。除了溶剂水,乳胶漆的固含量、聚合物分子大小等也会影响挥发和扩散[11-12]。本文基于这一理论展开实验,研究漆膜的干燥过程以及聚合物分子浓度、涂膜厚度、相对湿度对挥发造成的影响。

1 实验方法

实验选取了市场上常见的一种乳胶漆(厂家建议涂刷时添加涂料质量0~20%的水)和一种硝基木器漆作为水性漆和油性漆的代表。分别按GB 18582—2008《室内装饰装修材料内墙涂料中有害物质限量》和GB 18581—2009《室内装饰装修材料溶剂型木器涂料中有害物质限量》以GC/FID法测得乳胶漆中主要VOC为1,2-丙二醇(PG),质量含量约为1.28%。硝基漆含有更多种类的VOC,测得其中主要苯系物质质量含量为:苯1.70%、甲苯3.31%、苯乙烯和邻二甲苯1.60%,此外还含有大量未定性VOC。

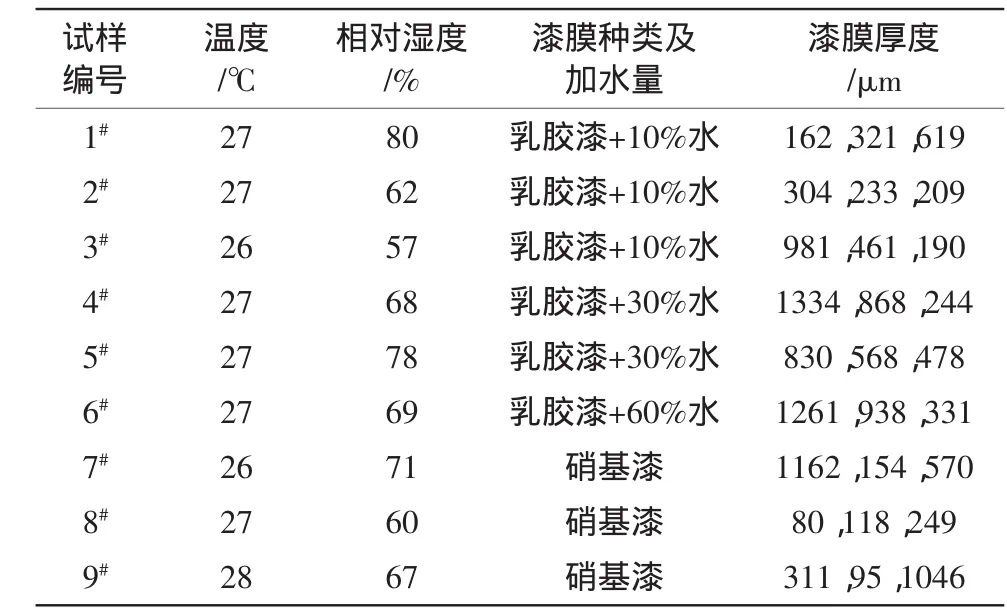

本实验制备了9组样品,各项实验条件如表1所示。在实验模拟了实际挥发状况,温湿度为实验过程中室内温湿度的平均值。虽然过程中有人员走动造成气流变化,热线风速仪测得样品表面空气流速均小于0.1 m/s,符合正常室内空气流速。假设所有样品均处于相似的风环境下。

表1 9组漆膜样品的实验条件

以铝箔作为涂刷基材,可避免干燥过程中可挥发物向基材渗透造成对挥发率的影响,实验所采用的器材经由碱性洗剂、自来水、蒸馏水依次清洗并烘干。涂刷质量由重量法确定,即在涂刷前后分别以一架Sartorius天平(d=±0.1 mg)称量质量,涂刷前后质量差即为涂刷质量。密度由重量-加仑杯法[13]确定,测量涂刷面积后可计算出涂膜厚度L:

式中:MP,O——涂刷的湿漆质量,g;

ρ——密度,g/mL;

A——涂刷面积,cm2。

涂刷完成后,漆膜被立即放置于天平上进行连续10 min挥发量测量,之后转移到平台上,每隔10 min放回天平测量质量变化,过程持续10 h。实验最后,所有样品放进烘箱在105℃下烘3 h,使样品中残留的挥发物全部挥发。t时刻残留的挥发物含量Rt用式(2)表示:

式中:MV,O——稀释前总的可挥发物质量,g;

Φ——加入水的百分比,%;

MS——3 h烘烤后空白漆膜质量,g;

MV,t——t时刻残留在漆膜中的可挥发物质量,g。

本文中所提到的挥发率包括水和TVOC的挥发。

2 结果与讨论

2.1 散发规律

乳胶漆中添加不同质量百分比的水是为了试验固含量浓度对成膜过程的影响。其中10%水在正常配制条件之内,30%水为配制时建议的最高添加量,10 h后成膜状况均良好;60%水超出配制条件,成膜后实际面积缩小,漆膜偏薄,不均匀。

图1所示为8组样品的Rt-t/L对数坐标散发曲线,横坐标t/L的意义在于消除了样品之间由于厚度差异造成的散发差别[14]。对于乳胶漆,初始阶段可见各组内不同厚度的漆膜挥发量基本相同,保持一个常数,这也支持了Croll的理论,即初始阶段乳胶漆为挥发控制。随着时间推移,2#~5#样品同样保持了这个规律,说明挥发控制仍为本阶段的限制因素。1#和6#样品则由于配制条件已明显超出正常要求(1#相对湿度80%,6#添加60%质量的水),一些其它因素如表面空气流速变化、内部聚合物粒子分布不均等逐渐增大了对挥发的影响。

图1 漆膜干燥过程中残留挥发物含量的变化

从图1可以看出,相对湿度对乳胶漆挥发量的影响较为明显。更高的相对湿度使得水蒸发速度下降,第一阶段常数挥发向后延长(1#对比 2#、3#,5#对比 4#)。注意到挥发率急速下降到之后的缓慢散发之间有一个明显转折点,此时漆膜表面干燥,残留含量约为6%~7%,GC/FID检测显示,此时漆膜中的PG含量约为0.9%,说明漆膜内部仍含有部分水。这部分水和PG等亲水性挥发物会通过接下来的扩散作用继续散发。

对于硝基漆,相对湿度的影响则并不十分明显。硝基漆在初始一段稳定挥发后,更快进入了挥发率下降阶段。但2种漆在末尾阶段趋于稳定时状况较为相似。

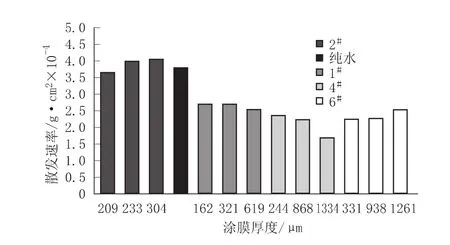

2.2 初始挥发率

图2为相同温度下,不同厚度的4组乳胶漆漆膜在最初10 min的挥发率,以及与纯水(表面积为8.75 cm2的蒸发皿中装满蒸馏水,在27℃、相对湿度71%的室内条件下将蒸发皿放置于天平上,测量水的挥发速率)的对比。

由图2可见,初始挥发率和相对湿度成反比。比较相对湿度(68%、69%、71%)相近的 4#、6#和纯水,2组乳胶漆的初始挥发率明显低于纯水。Hansen[14]在文献中指出,VOC对水表面蒸汽压的影响微乎其微,关于这个现象,可能的解释是由于聚合物分子占据了部分表面积而导致水的实际蒸发面积缩小。比较6#和4#,虽然6#具有更高的平均初始挥发率,但与4#相差不大,说明2组样品具有相似的表面蒸汽压。以上结果表明,漆膜中聚合物分子的存在对初始挥发量有一定影响,这个影响与浓度无关。

图2 27℃时初始10 min乳胶漆和纯水的挥发速率

2.3 涂膜厚度对残留挥发物含量的影响

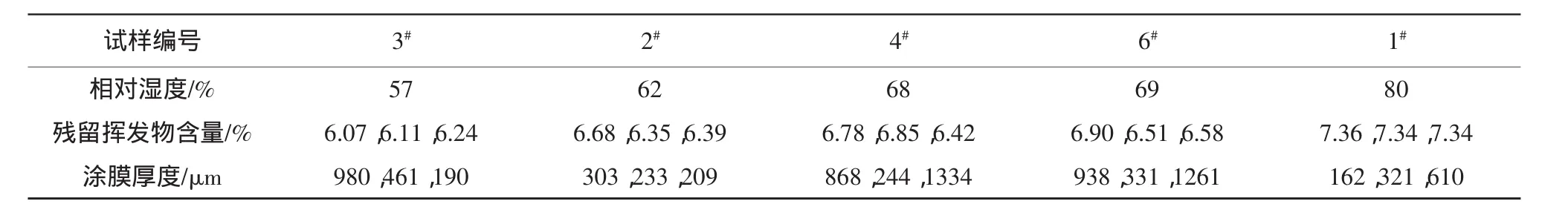

漆膜干燥(涂刷后约6~8 h)后,尽管所有的乳胶漆样品都在残留质量6%~7%左右出现了挥发趋于平缓的转折点,但仍有一些差别。表2为转折点处的残留含量与相对湿度、涂膜厚度的关系。

表2 散发曲线转折点处5组乳胶漆样品残留挥发物含量与相对湿度、涂膜厚度的关系

由表2可见,忽略温度上的细小差异,残留挥发物含量与相对湿度呈正比关系,高湿度会减缓水的挥发,造成漆膜中较高的残留含量。同样,水含量对残留影响并不明显。这表明乳胶漆在干燥过程中挥发控制占据了主导地位。同组之间不同厚度的漆膜并无明显的残留差异,即漆膜表面完全干燥之初,涂膜厚度不影响残留挥发物含量。

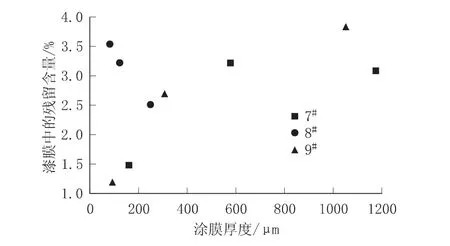

图3 散发量低于1×10-6g/(min·cm2)点处乳胶漆的残留含量与涂膜厚度关系

在转折点之后,漆膜继续干燥,此时内部扩散作用开始逐渐影响散发。为了验证这种影响,我们在散发曲线上定义了另一个点,首次满足连续3点(即30 min内)的散发量都低于1×10-6g/(min·cm2)。图3为乳胶漆各样品在这一点的残留含量与漆膜厚度的关系。由于相对湿度并不一致,各组间残留含量和厚度并不呈严格线性关系,但在组内仍能观察到残留含量随漆膜厚度的增加而增大,证明在进入扩散控制为主的缓慢散发阶段后,厚度开始影响漆膜中的残留含量。对于硝基漆,在这一点上残留含量和涂膜厚度的关系则并不十分明显,如图4所示。

图4 散发量低于1×10-6g/(min·cm2)点处硝基漆的残留含量与涂膜厚度关系

3 结语

(1)乳胶漆的干燥过程分为、初始的稳定挥发阶段、挥发率急速下降阶段和最后内部扩散控制的缓慢散发阶段。

(2)乳胶漆的初始稳定挥发速率受相对湿度影响,并且在相同的湿度条件下,乳胶漆的挥发速率低于纯水。可能是因为漆膜中聚合物分子占据了挥发表面空间而导致水的实际挥发面积缩小。

(3)对于乳胶漆,在进入扩散控制阶段后涂膜厚度会影响挥发物在漆膜中的残留含量。涂膜越厚,残留含量越高。漆膜厚度对于硝基漆残留含量的影响则并不明显。硝基漆也由开始的挥发控制向扩散控制转变,但从挥发率急速下降阶段向扩散控制阶段的转换不如乳胶漆明显。

[1]Lin C C,Corsi R L.Texanol ester alcohol emissions from latex paints temporal variations and multi component recoveries[J].Atmospheric Environment,2007,41:3225-3234.

[2]Tichenor B A,Guo Z,Sparks L E.Fundamental mass transfer model for indoor air emission from surface coatings[J].Indoor Air,1993(3):263-268.

[3]Guo Z,Sparks L E,Tichenor B A,et al.Predicting the emissions of individual VOCs from petroleum-based indoor coatings[J].Atmospheric Environment,1998,32(2):231-237.

[4]Sparks L E,Tichenor B A,Chang J,et al.Gas-Phase Mass Transfer Model for Predicting Volatile Organic Compound(VOC)E-mission Rates from Indoor Pollutant Sources[J].Indoor Air,1996,6(1):31-40.

[5]Yang X,Chen Q,Zeng J,et al.A mass transfer model for simulating volatile organic compound emissions from"wet"coating materials applied to absorptive substrates[J].International Journal of Heat and Mass Transfer,2001,44:1803-15.

[6]Zhang L Z,Niu J L.Mass transfer of volatile organic compounds from painting material in a standard field and laboratory emission cell[J].International Journal of Heat and Mass Transfer,2003,46:2415-2423.

[7]Li F,Niu J L,Zhang L.A physically-based model for prediction of VOCs emissions from paint applied to an absorptive substrate[J].Building and Environment,2006,41:1317-1325.

[8]Van veen M P,Fortezza F,Bloemen H.et al.Indoor air exposure to volatile compounds emitted by paints:experiment and model[J].Journal of Exposure Analysis and Environmental Epidemiology,1999(9):569-574.

[9]Croll S G.Heat and mass transfer in latex paints during drying[J].Journal of Coatings Technology and Research,1987,59:81-92.

[10]Croll S G.Drying of latex paint[J].Journal of Coatings Technology and Research,1986,58:41-49.

[11]Vessot S,Andrieu J,Laurent P,et al.Curing study and optimization of a polyurethane-based model paint coated on sheet molding compound Part I:polymerization and drying modeling[J].Drying Technology:An International Journal,2000,18(1-2):199-218.

[12]Keddie J L,Routh A F.Fundamentals of Latex film formation:processes and properties[M].Germany:Published by Springer,2010.

[13]ASTM D3960-05(2013),Standard Practice for Determining Volatile Organic Compound(VOC) Content of Paints and Related Coatings[S].

[14]Hansen C M.The air drying of latex coatings[J].Industrial and Engineering Chemistry Product Research and Development,1974,13(2):150-152.